一种基于没食子酸的锈转化涂料的合成及其性能

2021-09-07蔡鑫燕肖雯雯刘青山许艳艳于鹏飞彭浩平

蔡鑫燕,肖雯雯,刘青山,许艳艳,雷 云,于鹏飞,彭浩平,3

(1.常州大学 江苏省油气储运技术重点实验室,常州 213164;2.中国石油化工股份有限公司西北油田分公司,乌鲁木齐 830011;3.常州大学 江苏省材料表面科学与技术重点实验室,常州 213164)

在空气中,钢铁表面易受氧气、水分等作用而发生锈蚀[1],疏松的铁锈导致涂层在钢铁基体表面的附着力下降。每年全世界因腐蚀造成的经济损失高达7 000~10 000亿美元,约是地震、水灾、台风等自然灾害造成的经济损失总和的6倍,占各国国民生产总值的2%~4%[2]。针对钢铁腐蚀问题,目前国内外常用的方法是在钢铁等金属表面涂覆若干层具有特定功能的涂层,该方法具有成本低、易维修和防护效果好等特点[3]。一般在涂层涂装前,需要对金属表面进行彻底的除锈处理并达到较低的表面粗糙度,施工周期长、时效低,且在除锈过程中易导致壁厚减薄进而使零件变形[4]。此外,设备在设计上存在诸多“死角”,常规的除锈设备无法到达这些部位开展除锈工作,除锈成本较高[5]。

带锈涂料可以直接涂刷在锈蚀钢铁表面,而无需进行除锈处理,有利于提高涂层的涂装效率、降低涂装成本。目前,根据作用原理不同,带锈涂料可分为渗透型、稳定型、转化型3种主要类型[6-8]。稳定型和渗透型带锈涂料防锈能力有限,只适用于锈层较薄的钢铁表面;转化型带锈涂料的防锈效果相对较好,但锈层的转化能力也受到锈层厚度、均匀性及施工环境的影响[9],附着力不佳,且易造成过度腐蚀[10]。综合上述三类带锈涂料的优缺点,目前转化型带锈涂料(也称锈转化涂料)是国内外研究的热点,而其重点就在于锈转化剂的选择。

目前,锈转化剂多以单宁酸、磷酸为主[11],虽然磷酸-有机酸转化体系涂装易行,但同时也存在诸多问题[12],比如:原料价格高,对锈层厚度有严格要求且对环境不友好[13-14],涂膜耐水性及附着力差等[15]。FAVRE等[16]发现,单宁酸的种类及添加量等因素与锈转化剂的转化效果息息相关,添加量过高或过低都不能达到较好的防腐蚀效果;ALMEIDA等[17]也发现,涂层的防腐蚀效果受到锈转化体系中酸含量影响较大;COLLAZO等[18]发现,若锈转化后依然有残余的磷酸存在,磷酸是一种强无机酸,残余的磷酸会渗入到基材内部,造成内部金属腐蚀,从而影响涂层的防腐蚀效果。

综合上述问题,本工作以没食子酸替代磷酸、单宁酸转锈体系,由于其属于弱有机酸,即使存在残留,也会显著降低对金属的腐蚀[19]。同时,没食子酸价格低廉,且对环境友好。使用二元醇或多元醇与没食子酸直接酯化合成具有羟基的没食子酸单酯,赋予没食子酸单酯羟基官能团[20-24],使其可以作为一种中间体继续参加后续反应。在此基础上,结合环氧树脂E-51、丁基缩水甘油醚、硅烷偶联剂(3-氨丙基三乙氧基硅烷)、固化剂T-31、对甲苯磺酸和消泡剂YL-868等,合成了一种施工性能和防腐蚀效果都较好的一体化锈转化涂料。

1 试验

1.1 主要原料

环氧树脂E-51、丁基缩水甘油醚、硅烷偶联剂(3-氨丙基三乙氧基硅烷)、固化剂T-31、2,3丁二醇、没食子酸、对甲苯磺酸和消泡剂YL-868。

其中,环氧树脂E-51是一类热固性高分子合成材料,具有黏结良好、耐腐蚀、绝缘、强度高等优点。丁基缩水甘油醚用来稀释环氧树脂,其分子内含醚键和环氧基,固化时参与反应,形成均一体系,降低环氧树脂的黏度。硅烷偶联剂用于增强环氧树脂的黏合性。固化剂T-31是一种综合性能优良的酚醛胺类固化剂,由于具有羟基、胺基和仲胺基等活性基结构,其反应活性优良,又因为它带有酚醛骨架结构,所以在与环氧树脂交联后能进一步改善环氧树脂本身耐热性和耐蚀性不足的问题。2,3丁二醇、没食子酸和对甲苯磺酸为锈转化剂的原料。没食子酸的结构中含有1个羧基和3个酚羟基,如图1所示。酚羟基与Fe2+和Fe3+具有较强的螯合能力,可以与铁离子形成Fe-O-C结构的络合物,从而形成稳定的没食子酸-铁络合物。消泡剂YL-868为抑制泡沫产生或消除已产生泡沫的添加剂。

图1 没食子酸的分子结构

1.2 涂料的制备

1.2.1 锈转化剂的制备

锈转化剂中2,3丁二醇、没食子酸和对甲苯磺酸的配比为75∶5∶3(物质的量比)。准确称量各原料并置于不同的烧杯中。将对甲苯磺酸倒入装有2,3丁二醇的烧杯中进行水浴加热,边搅拌边缓慢加入没食子酸,水浴温度控制在70~75 ℃,待固体物质完全溶解后,降温至25 ℃,混合溶液密封静置24 h,确保2,3丁二醇与没食子酸完全反应。

1.2.2 锈转化涂料的制备

将质量分数分别为49.5%的环氧树脂(E-51)、24.0%的稀释剂(丁基缩水甘油醚)、4.0%的锈转化剂和0.5%的硅烷偶联剂(3-氨丙基三乙氧基硅烷)搅拌均匀,接着添加1.0%的消泡剂(YL-868)和21.0%的固化剂(T-31)以转速300 r/min 搅拌均匀,防止气泡产生,即得到锈转化涂料。另外,为了对比研究,制备了不同固化剂含量的锈转化涂料(其中固化剂的质量分数分别调整为18.5%和28.0%,并相应调整环氧树脂及稀释剂的比例)。

1.3 性能测试

将120 mm×50 mm×0.3 mm的20钢片在室温下淋水储存3 d使其生锈,用钢刷简单清除表面浮锈后备用。取5 mL锈转化涂料涂覆于已处理的钢片上,室温下待涂料完全干燥后形成涂层,测量涂层厚度。

1.3.1 锈转化涂层干燥时间测定

涂层干燥时间分为表干时间和实干时间,本试验测试的涂层固化时间为实干时间,测试时具体操作如下:在涂层上放一片标重75 g/cm2,15 cm×15 cm的定性滤纸, 30 s后,将试片翻转,若滤纸能自由落下,表示涂层已实干。

1.3.2 锈转化涂层附着力测定

选用QFD型电动漆膜附着力试验仪测试涂层的附着力。测试时具体操作如下:涂层实干后,将试片固定在试验台上,转针的尖端刺透涂层,形成闭合回路,指示灯亮起,进行圆滚划线,期间确保转针针尖一直刺透涂层。划线结束后,用软毛刷去除漆屑,用放大镜观察划痕并评级。

1.3.3 锈转化涂层耐冲击性能测定

选用TCJ-II型弹性冲击器测试涂层的耐冲击性能。测试具体操作如下:将试片(涂层朝上)平放到试验台,提升重锤(1 kg)至滑筒的某一高度后松开,重锤自由落于冲头上;提起重锤,取出试片,用放大镜观察判断涂层有无损坏。以涂层未损坏时,重锤下落的最大高度为涂层的耐冲击性能。

1.3.4 锈转化涂层盐雾试验

选用YWX-60型盐雾箱测试涂层的耐中性盐雾腐蚀性能。试验溶液为5%(质量分数)NaCl溶液,盐雾箱内的温度设置为35 ℃,装填水的温度设置为40 ℃,盐雾沉降量为12 mL/h,间歇喷雾(喷雾5 s停15 s),试验结束后,将试片用清水冲洗、烘干后,检查其表面气泡、生锈以及锈蚀的蔓延程度。

1.3.5 锈层的XRD和SEM分析

采用日本理学smartlab9型X射线衍射仪(XRD)测试锈转化剂处理前后铁锈成分的变化,测试范围为0°~90°,扫描速率为5(°)/min;采用JSM-6510型扫描电镜(SEM)观察铁锈及锈转化层的表面形貌。

1.3.6 锈转化涂层的电化学测试

选用CHI920D型电化学工作站测试涂层的电化学阻抗谱和极化曲线。将20号钢片分割成1 cm2的正方形电极试样,将导线焊接在电极试样的一面(背面),用AB胶密封导线裸露位置以及背面。在电极试样正面涂覆制备的涂料。测试采用三电极体系:工作电极为制备的电极试样;辅助电极为铂电极;参比电极为Ag/AgCl电极。腐蚀介质为3.5%(质量分数)NaCl溶液。

2 结果与讨论

2.1 锈转化涂层的物理性能

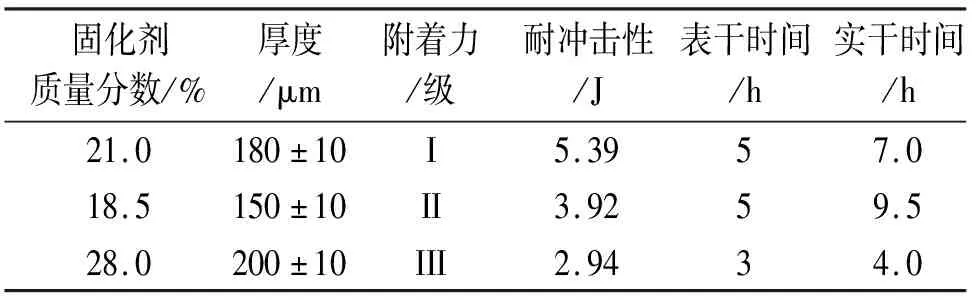

表1为不同固化剂含量锈转化涂层的物理性能。在3种固化剂含量的锈转化涂层中,固化剂质量分数为21.0%锈转化涂层的各方面性能都较其他两种优异。其中,附着力等级达到I级,耐冲击功为5.39 J,说明其具有较好的附着力和耐冲击性能。同时,该锈转化涂层厚度适中,为(180±10)μm,能够适应较多工业场合;此外,该锈转化涂层的实干时间为7 h,相对而言较为适中,在一定程度上节省了现场施工时间。

表1 不同固化剂含量锈转化涂层的物理性能

锈转化涂料中固化剂质量分数为21.0%时,固化剂含量适中,所以整个锈转化涂层的实干时间较短。同时,涂层也不会因为固化剂含量太多而表现出脆性,涂层与钢片间黏结较为完好,使涂层具有较好的黏附性。此外,锈转化剂中的酚羟基和活性C=C基团,是一种亲水性可聚合单体,具有柔韧的长链,使锈转化涂层能够牢牢地与锈层或基体紧紧黏合在一起,表现出较为优异的性能。进一步分析发现,锈转化涂料和铁锈通过形成Fe-O-C键与铁氧化物螯合并产生大分子铁化合物,使得多孔锈蚀的表面变得平整致密,防止腐蚀性介质从表面扩散到金属基体。也正是大分子结构中这种螯合键的存在,为锈转化涂料和铁锈或基材界面提供了更好的黏附性。综合而言,该锈转化涂料具有实干时间短,附着力强、耐冲击性良好的特点,可大大缩短工期,提高涂装效率。

2.2 锈转化涂层的盐雾试验

盐雾试验除了以现象作为评判标准外,时间也是评判失效的标准之一,起泡或起皱的现象出现得越晚,说明涂层质量越好。盐雾腐蚀不同时间后无锈转化涂层和带锈转化涂层20钢表面宏观形貌分别见图2和图3。

(a) 24 h (b) 48 h (c) 72 h

(a) 24 h (b) 168 h (c) 336 h

由图2可以发现,对于未涂覆锈转化涂料的20钢试片而言,在经过24、48、72 h短时间的盐雾腐蚀后,试片表面就已经被盐雾严重腐蚀,锈迹严重,生锈纹路明显。盐雾腐蚀24 h时,钢片表面锈层较薄,尚有一小部分钢片未被腐蚀;盐雾腐蚀48 h时,肉眼可见钢片表面基本全部被腐蚀,纹路加深较为明显;盐雾腐蚀72 h时,钢片表面已经完全腐蚀生锈,纹路凸起,且铁锈较为脆弱。

由图3可见,对于涂覆锈转化涂料的20钢试片而言,在经过24 h盐雾腐蚀后,涂层表面并无起泡,也无脱皮和返锈现象;盐雾腐蚀168 h后,涂层表面才出现细微的起泡现象,且发现些许锈迹;盐雾腐蚀336 h时,涂层表面的起泡现象进一步加剧,也出现了返锈迹象,但相比于未涂覆锈转化涂料的试片,腐蚀程度较轻,耐腐蚀性能显著增强。

涂覆锈转化涂料后,20钢试片的耐腐蚀性能显著增强,其主要原因在于锈转化涂层与钢片间结合得较为完好,使得涂层具有较好的黏附性。正是因为锈转化涂层合适的厚度及较好的黏附性,锈转化涂层才不会轻易被腐蚀介质腐蚀或者自钢片表面脱落。在此前提下,锈转化剂中的酚羟基能够通过Fe-O-C键与铁氧化物螯合并产生大分子铁化合物,使得多孔锈蚀结构转化为平面结构化合物,防止腐蚀性介质从涂层表面扩散到金属基体。也就是说,锈转化剂大分子结构中的螯合键为界面提供了更好的黏附性和耐腐蚀性能。

2.3 锈层的XRD、SEM测试

为了从内部结构角度说明锈转化涂层的作用,进一步从XRD、SEM及电化学角度阐明该锈转化涂料的性能。

对20钢表面进行锈转化剂处理,即将锈转化剂涂刷在锈蚀的20钢表面,原本棕黄色的铁锈变成了黑色,如图4所示。这说明锈转化剂与铁锈发生反应。图5为锈转化剂处理前后锈蚀20钢表面XRD谱。从图5中可以看出:锈转化剂处理前,铁锈峰形比较尖锐,出峰强度较强,铁锈中含有大量的γ-FeOOH;经锈转化剂处理后,峰位都有明显的降低,部分峰位甚至消失,其含量明显减小。通过对比发现,正是由于锈转化剂的存在,使得铁锈与锈转化剂发生反应,铁锈实现了转化。

(a) 处理前 (b) 处理后

(a) 处理前

图6为锈转化涂料涂覆前后锈蚀20钢表面SEM形貌。从图6(a)可以看出,锈转化涂料涂覆前,铁锈主要呈块状形态,而块状形态对应于γ-FeOOH,且锈层表面粗糙不平,存在杂质且有较多裂纹,整个锈层呈多孔结构。从图6(b)可以看出,当锈转化涂料涂覆在锈蚀钢板表面后,由于锈转化涂层本身无太多孔洞,表面平整致密,这种结构使涂层具有很好的防腐蚀隔离作用。

(a) 涂覆前

FAVRE等[16,25]发现酚羟基与Fe2+和Fe3+具有较强的螯合能力,可以与铁离子形成Fe-O-C结构的络合物,形成稳定的没食子酸-铁络合物。试验中采用的没食子酸含有1个羧基和3个酚羟基,因此没食子酸与2,3-丁二醇反应生成的没食子酸酯包含若干酚羟基,它们可以与Fe2+和Fe3+进行螯合反应,形成Fe-O-C结构的络合物。

由表2可以发现:锈层和锈转化涂层的元素组成主要为碳、氧和铁;锈层表面涂覆锈转化涂料后,铁质量分数从77.48%降至41.27%,而碳质量分数则由5.24%增至41.67%。锈转化涂层增加的碳由Fe-O-C键提供。

表2 锈层与锈转化涂层的化学成分(质量分数)

2.4 锈转化涂层的电化学性能

图7为在3.5% NaCl溶液浸泡不同时间后锈转化涂层的极化曲线和电化学阻抗谱,极化曲线参数见表3。结果表明:随着浸泡时间的延长,自腐蚀电位Ecorr增大,由-0.787 V增大为-0.650 V,腐蚀电流密度Jcorr减小,由5.552×10-5A/cm2降低为5.009×10-7A/cm2;随着浸泡时间的延长,容抗弧直径不断变大,这表明涂层电阻在逐步变大。随着浸泡时间延长,腐蚀电流密度减小和涂层电阻逐步增大都说明锈转化涂层的耐蚀性增强。这是因为随着涂层浸泡时间的延长,锈转化剂及其他试剂不断渗入锈层及基材,附着力不断增大,涂层的防腐蚀能力也不断增强。

(a) 极化曲线

表3 锈转化涂层极化曲线的参数

3 结论

(1)采用物质的量比为75∶5∶3的2,3丁二醇、没食子酸和对甲苯磺酸进行酯化反应合成了一种新型的锈转化剂,该锈转化剂具有优良的转锈性能。

(2)采用该锈转化涂料涂覆生锈20钢,得到的涂层表面光滑,且涂层和钢基体接触部位较为密实,表现出较强的黏附性;在盐雾试验和电化学测试中,该涂层表现出较好的耐蚀性。

(3)通过涂覆锈转化涂料使多孔的锈层转化为平面结构化合物,防止腐蚀性介质从表面扩散到金属基体,且没食子酸与2,3-丁二醇反应生成的没食子酸酯包含有若干酚羟基,是一种亲水性可聚合单体,具有柔韧的长链,锈转化剂及其他试剂不断渗入锈层及基材,与Fe2+和Fe3+进行螯合反应,提高了涂层的耐蚀性及附着力。锈转化剂将原始锈变为稳定的Fe2O3和Fe3O4,且锈转化剂和基体表面的锈通过Fe-O-C键螯合,改善了黏附性,具有良好的防腐蚀性能。