电网金属材料缺陷研判及质量提升

2021-09-07章学兵

章学兵,王 建,周 涛

(国网上海市电力公司青浦供电公司,上海 201799)

2016—2020年,随着金属材料专项技术监督工作不断深化,检测项目不断完善,检测范围已拓展至配网工程,金属材料缺陷检出率显著降低。当前电网110 kV及以下电压等级输变电工程及配网工程的金属材料专项监督工作由所辖地市公司开展,由于地市公司金属专业人员的欠缺,金属专项监督工作质效不高[1-4]。为提升金属材料专项监督工作成效,对2018—2020年间金属材料专项监督工作中检出率较高的缺陷进行整合分类,并结合相关依据,清晰、直观地对缺陷进行判定,提升金属专项监督工作的成效,严把设备部件入网质量,保障电网安全稳定运行。

1 设备及部件分类

根据公司110 kV输变电工程的设计要求,结合实际工作情况,将110 kV输变电工程抽检设备进行汇总整理,抽检设备及部件共16大类,如图1所示。

110 kV及以下电压等级输电线路工程类型主要有新建、迁改工程,主要抽检4类设备,如图2所示。

图2 110 kV及以下输电线路工程抽检设备分类

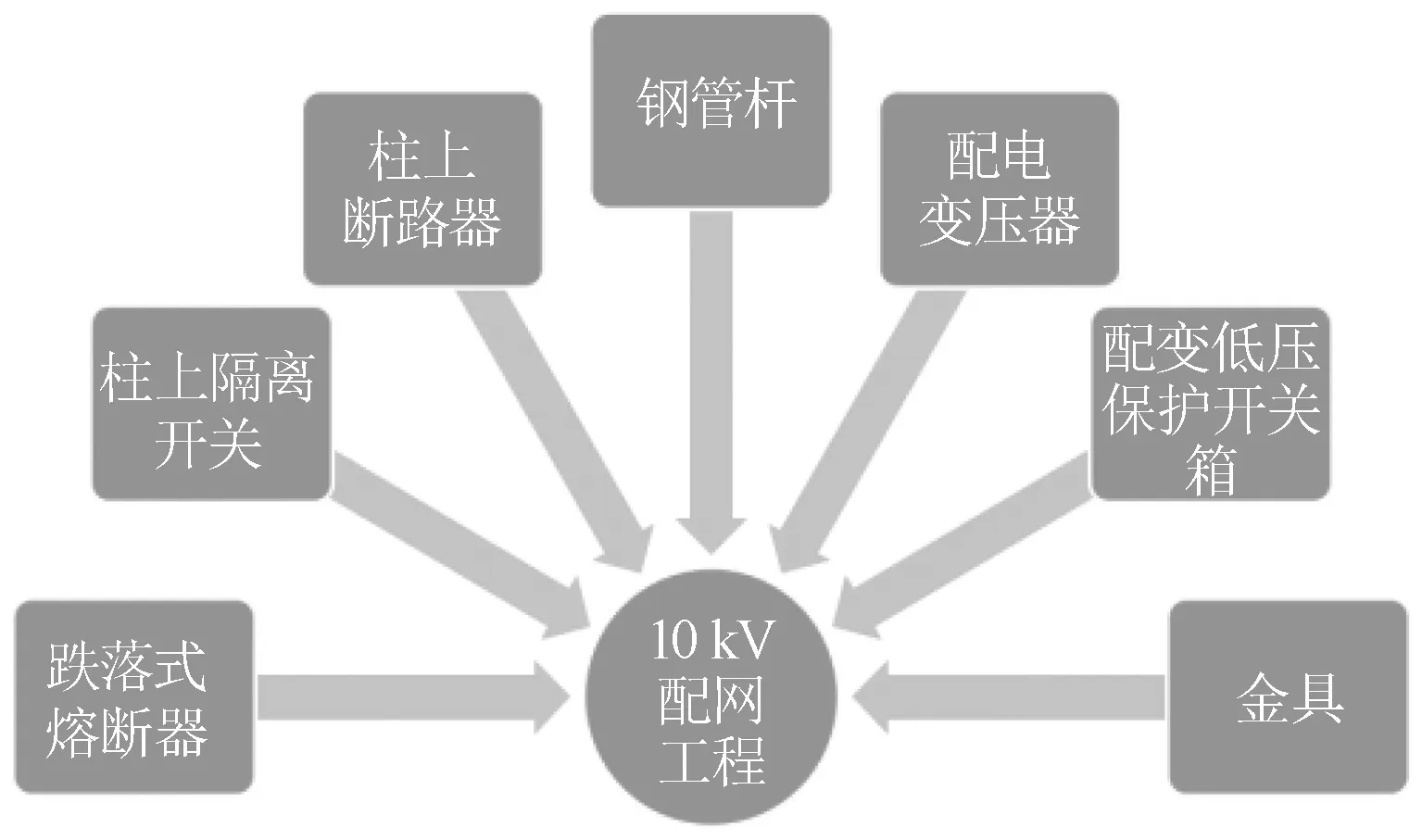

10 kV配网工程类型主要有新建、迁改、检修工程,主要抽检设备7类,如图3所示。本文所涉及的金属材料专项监督抽检项目包括但不限于《电网设备电气性能、金属及土建专项技术监督工作方案》中所列项目,由于部分抽检项目为破坏性试验且试验要求较高,非专业人士操作难度较大,所以本文仅针对易于实施且缺陷检出率较高的项目进行分析。

图3 10 kV配网工程金属抽检设备分类

2 设备检测与缺陷分类

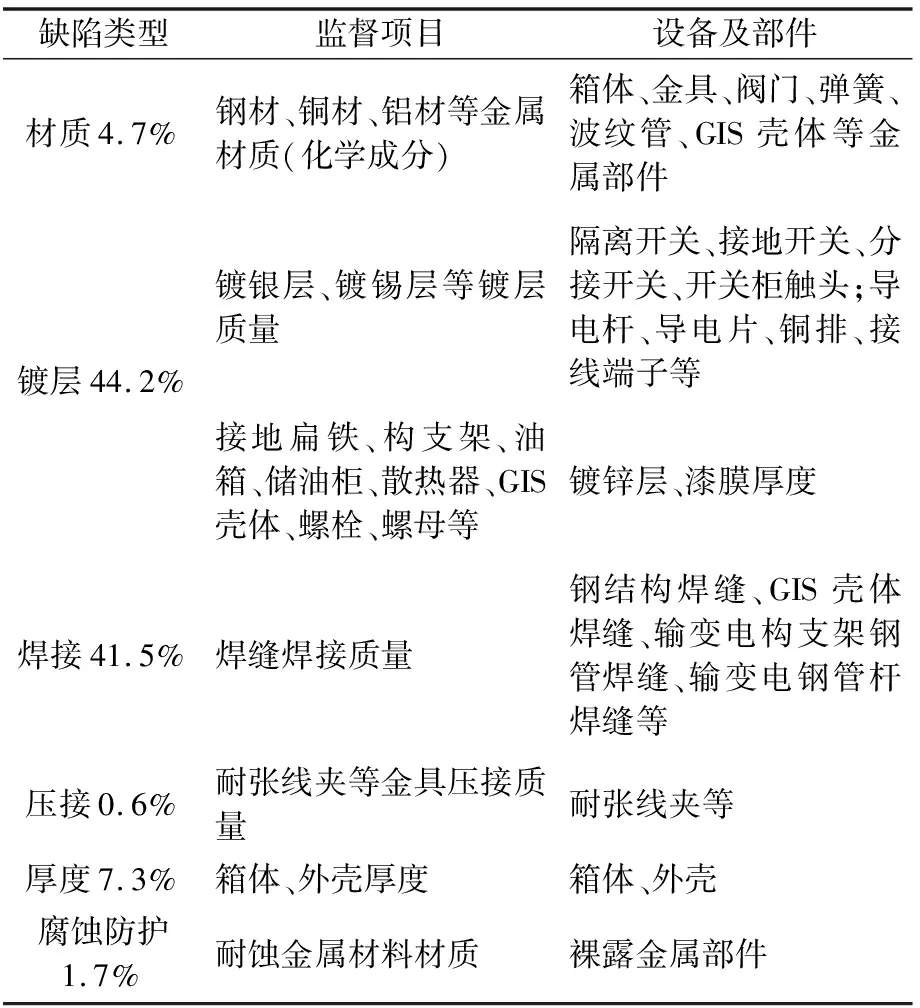

结合2018—2020这3年入网设备及部件金属材料实际抽检情况,将金属材料缺陷汇总整理,分为6类,见表1。镀层及焊接类缺陷占比超过80%。

表1 缺陷分类及主要设备监督项目

2.1 材质缺陷

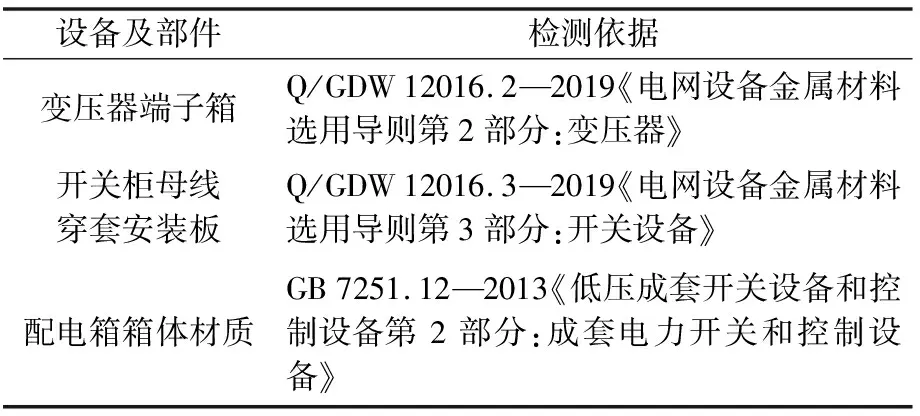

材质缺陷涉及的设备及部件与检测依据见表2。

表2 材质缺陷涉及的设备及部件与检测依据

变压器端子箱材质要求为06Cr19Ni10的奥氏体不锈钢或耐蚀铝合金。测试得到端子箱材质的典型缺陷,Cr,Ni含量低于标准要求,Mn含量超标。

开关柜母线穿套安装板材质要求为304及以上牌号的奥氏体不锈钢。测试得到开关柜母线穿套材质的典型缺陷,Cr,Ni含量低于标准要求,Mn含量超标。

配电箱箱体材质要求为不锈钢材质。测试得到配电箱箱体材质的典型缺陷,Cr,Ni含量低于标准要求,Mn含量超标。

2.2 镀层类缺陷

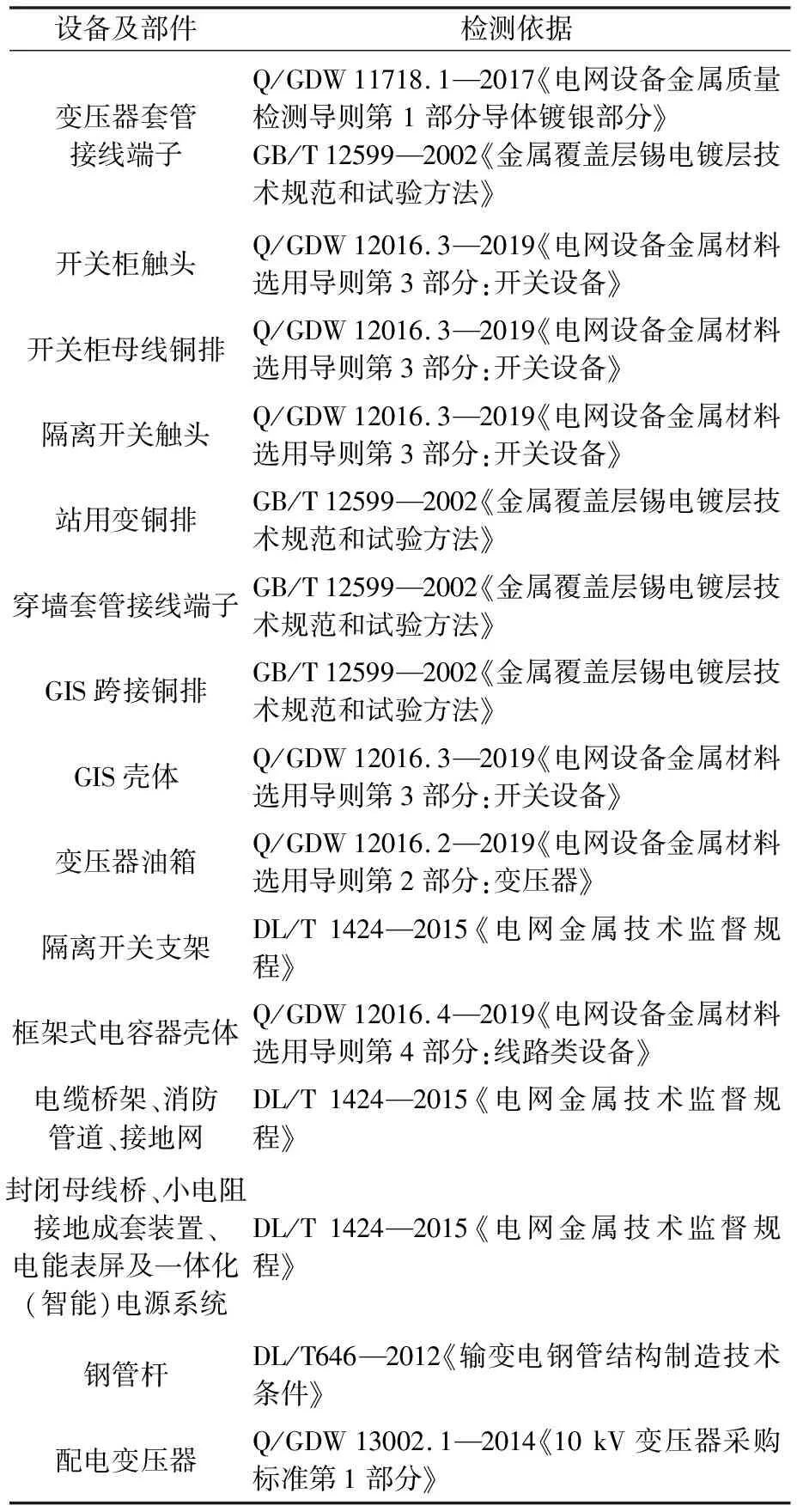

镀层缺陷涉及的设备及部件与检测依据见表3。变压器套管接线端子镀银厚度要求不应小于8 μm,镀银层典型缺陷是厚度不合格(见图4),镀银厚度小于4.55 μm;镀锡层厚度要求不应小于8 μm;镀锡层典型缺陷是厚度不合格(见图5),镀锡厚度为3.31 μm。

图4 镀银层典型缺陷

图5 镀锡层典型缺陷

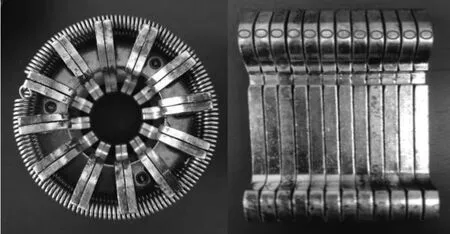

开关柜触头要求镀银厚度不小于8 μm,其典型缺陷是镀银厚度不合格(见图6)。采取拆卸后用Fischer XDL230 镀层测厚仪检测,检测值范围为2.30~5.76 μm,低于标准要求。镀层缺陷涉及的设备及部件与检测依据如表3所示。

表3 镀层缺陷涉及的设备及部件与检测依据

图6 开关柜触头镀银典型缺陷

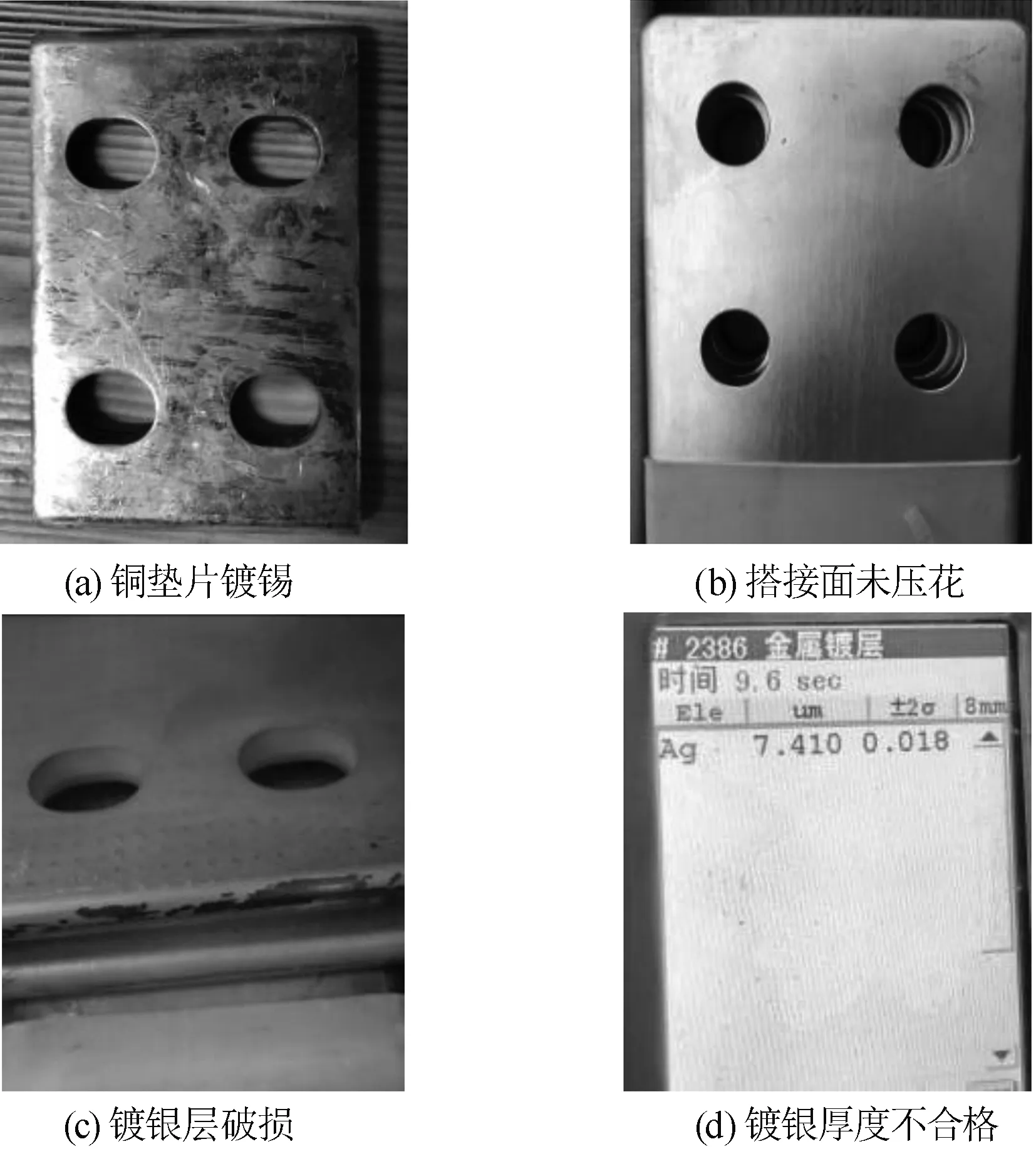

开关柜母线铜排要求搭接面镀银厚度不小于8 μm,其典型缺陷是未镀银、未压花、镀银层破损、镀银厚度不合格,如图7所示。铜垫片用镀锡代替镀银,搭接面未采用压花工艺,镀银层破损,镀银厚度实测值7.41 μm,低于标准要求。

图7 开关柜母线铜排典型缺陷

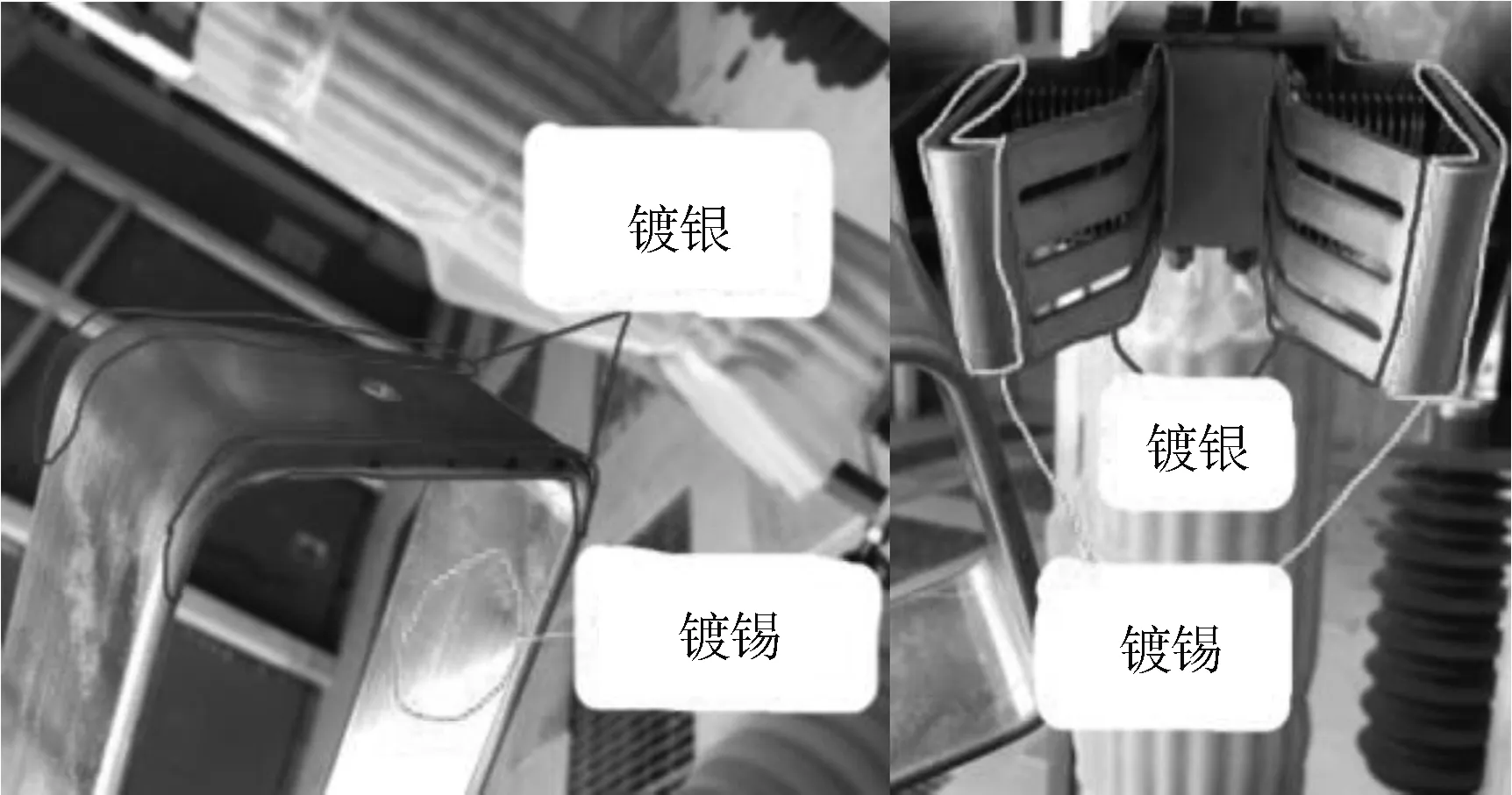

隔离开关触头要求动、静触头接触部位应整体镀银,并且镀银厚度大于20 μm,其典型缺陷是动、静触头未整体镀银,如图8所示。

图8 隔离开关动、静触头典型缺陷

站用变铜排包括母线铜排及接地铜排,镀锡层厚度要求不应小于8 μm,其典型缺陷是母线铜排镀锡厚度不合格。镀锡实测值为6.68 μm,低于标准要求。

穿墙套管接线端子要求镀锡厚度不应小于8 μm,其典型缺陷是镀锡厚度不合格。镀锡实测值为0.25 μm,远低于标准要求。

GIS跨接铜排要求镀锡厚度不应小于8 μm,其典型缺陷是镀锡厚度不合格。镀锡实测值为3.31 μm,低于标准要求。

GIS壳体要求防腐层厚度不应小于90 μm,其典型缺陷是防腐层破损、厚度不合格。防腐层实测值为56.5 μm,低于标准要求。

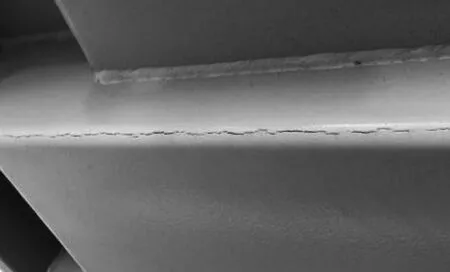

变压器油箱漆膜层要求漆膜应均匀,无流挂、发花、针孔、开裂和剥落,其典型缺陷是开裂,如图9所示。

图9 变压器油箱漆膜典型缺陷

隔离开关支架要求镀锌厚度不应小于86 μm,其典型缺陷是漏镀、生锈,不符合要求,如图10所示。

图10 隔离开关支架漏镀及生锈

框架式电容器壳体要求防腐层厚度不应小于120 μm,其典型缺陷是防腐层厚度不合格。防腐层厚度实测值为37.5 μm,低于标准要求。

电缆桥架、消防管道、接地网要求镀锌厚度不应小于86 μm,接地网典型缺陷是漏镀、镀锌厚度不合格。镀锌实测值为59.1 μm,低于标准要求。

封闭母线桥、小电阻接地成套装置、电能表屏及一体化(智能)电源系统要求防腐层厚度不应小于120 μm,封闭母线桥的典型缺陷是防腐层厚度不合格。防腐层实测值为20.4 μm,远低于标准要求。

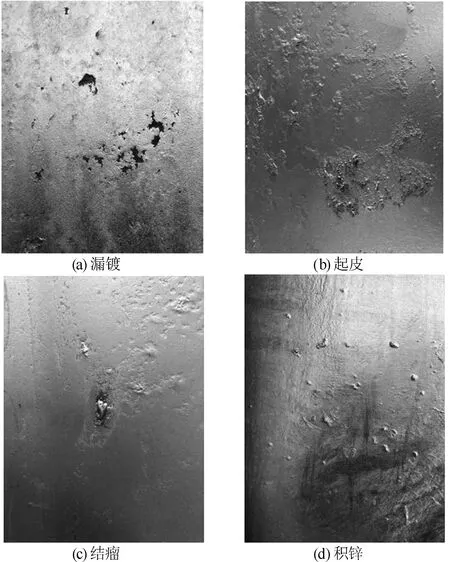

钢管杆要求镀锌厚度不应小于86 μm,镀锌层质量满足要求,其典型缺陷是漏镀、起皮、结瘤、积锌,如图11所示。

图11 钢管杆镀锌层典型缺陷

配电变压器要求防腐层质量满足要求,其典型缺陷是漏涂、起皮,如图12所示。

图12 配电变压器防腐层典型缺陷

2.3 焊接类缺陷

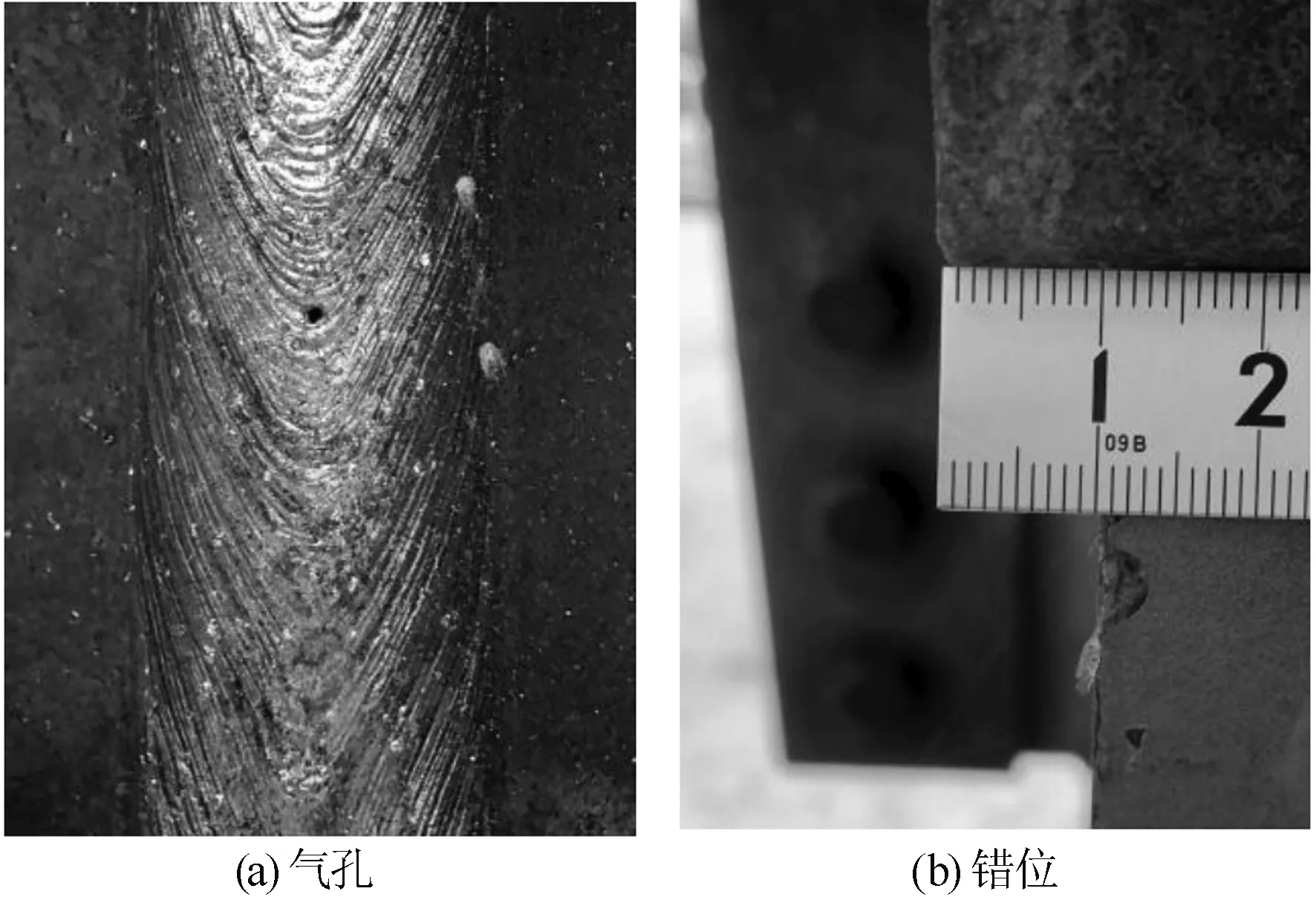

焊接缺陷涉及的设备及部件与检测依据见表4。焊缝气孔及错位如图13所示。

图13 焊缝气孔及错位

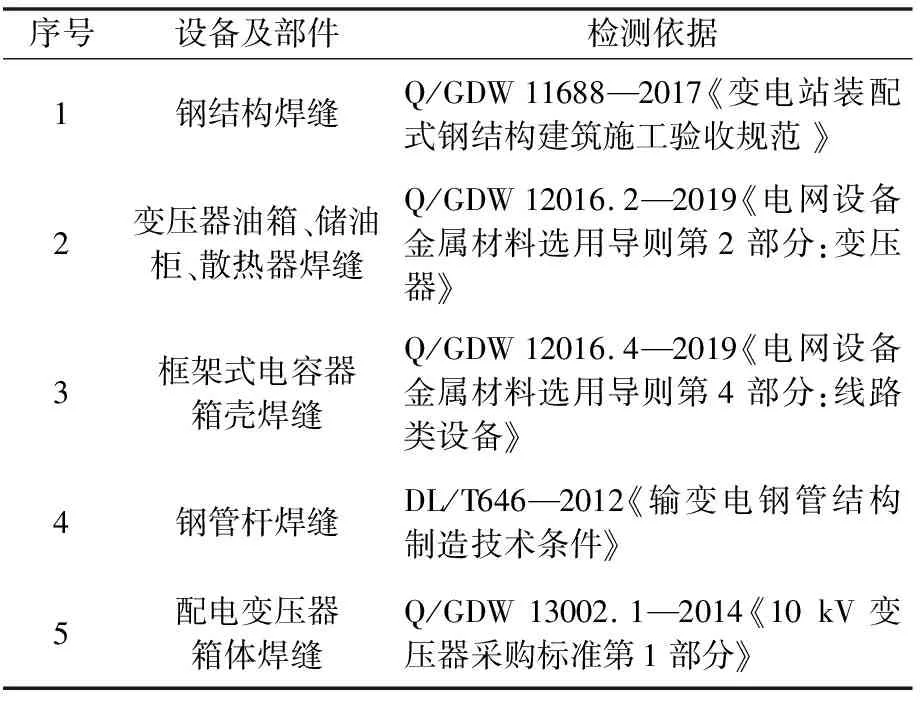

表4 焊接缺陷涉及的设备及部件与检测依据

变压器油箱、储油柜、散热器焊缝要求应100%进行目视检测,焊缝表面应饱满,无裂纹、无气孔、无焊瘤、无夹渣,焊缝高度符合图纸要求;其典型缺陷是密集气孔、焊瘤,如图14所示。

图14 油箱焊缝密集气孔及焊瘤

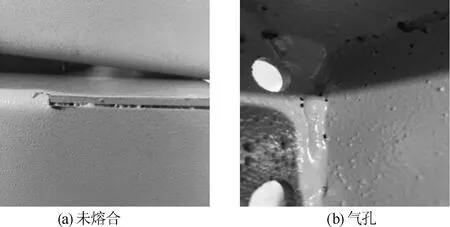

框架式电容器箱壳焊缝要求外观应无裂纹、未熔合、气孔、深度大于1 mm 的咬边,其典型缺陷是未熔合、气孔,如图15所示。

图15 框架式电容器箱壳焊缝典型缺陷

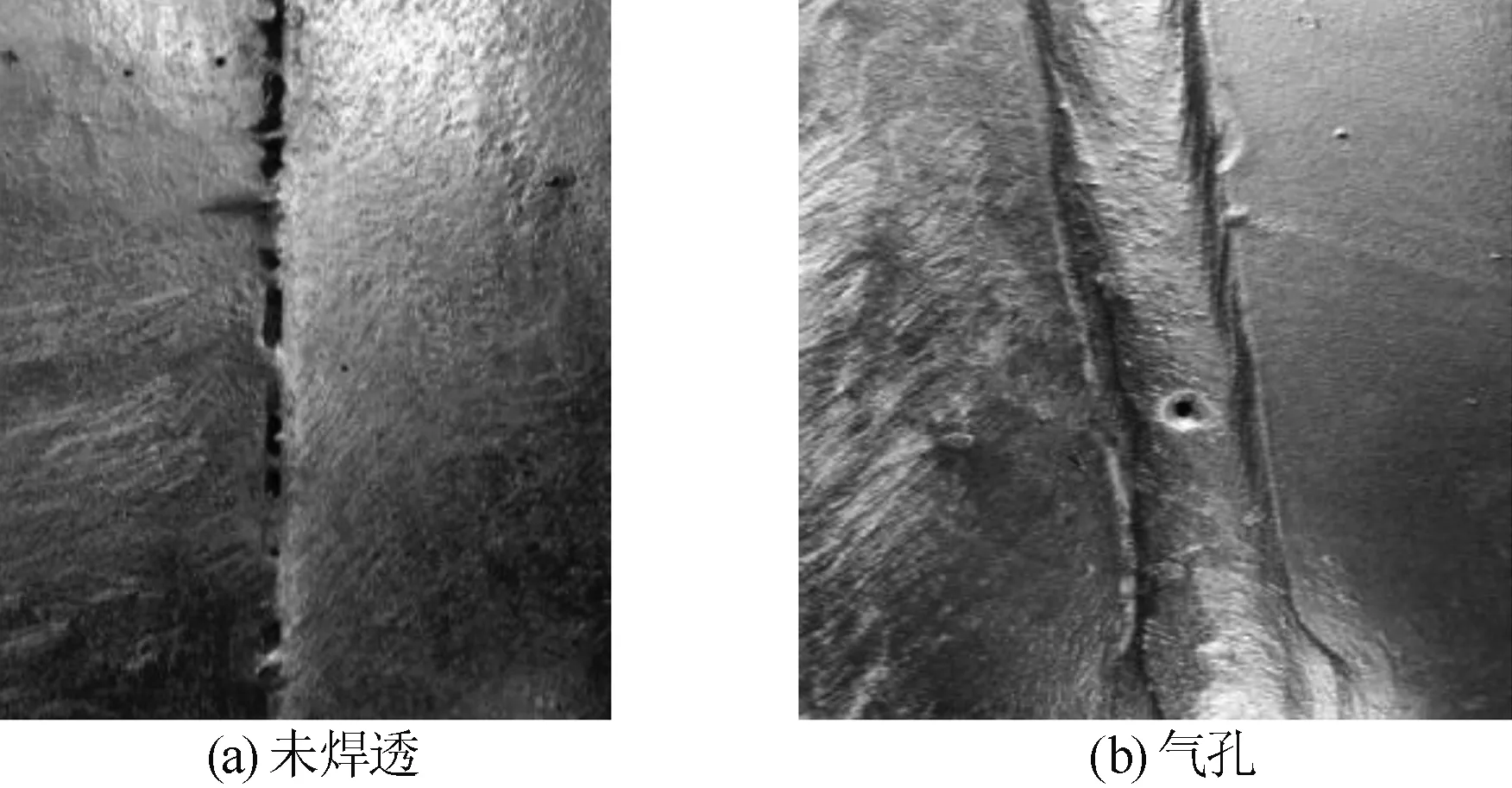

钢管杆纵向焊缝应满足二级焊缝的要求,其典型缺陷是未焊透、气孔,如图16所示。

图16 钢管杆纵向焊缝典型缺陷

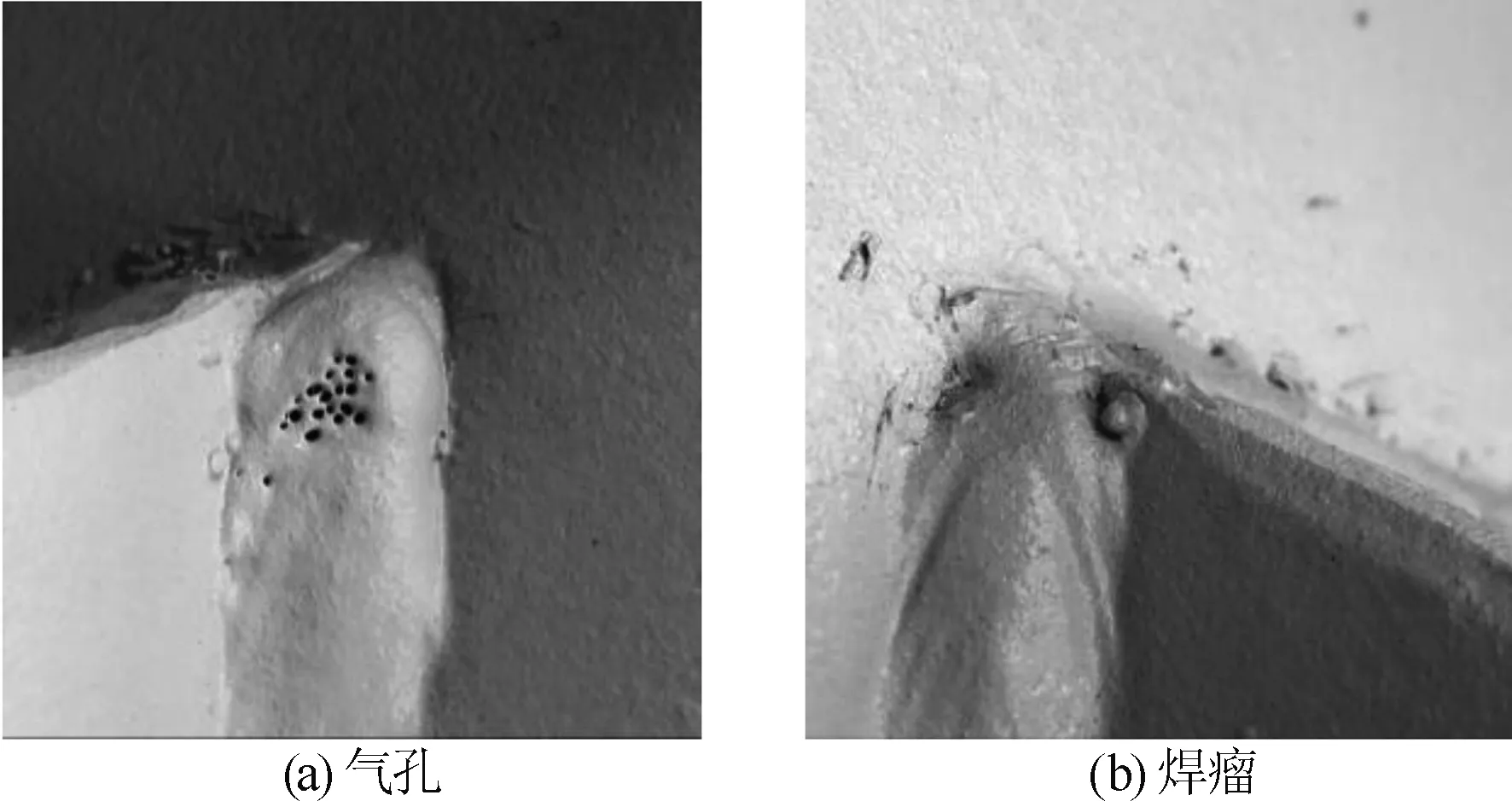

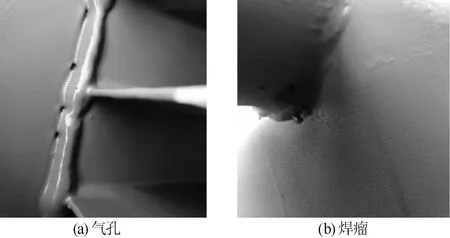

配电变压器箱体焊缝质量要求焊接应不得发生虚焊、裂缝及其他任何缺陷,其典型缺陷是气孔、焊瘤,如图17所示。

图17 配电变压器焊缝典型缺陷

2.4 压接与厚度类缺陷

压接及厚度类缺陷实际检出率非常低,无典型缺陷,本文不做详细说明。

2.5 腐蚀防护类缺陷

腐蚀防护缺陷涉及的设备及部件与检测依据见表5。

表5 腐蚀防护缺陷涉及设备和部件与检测依据

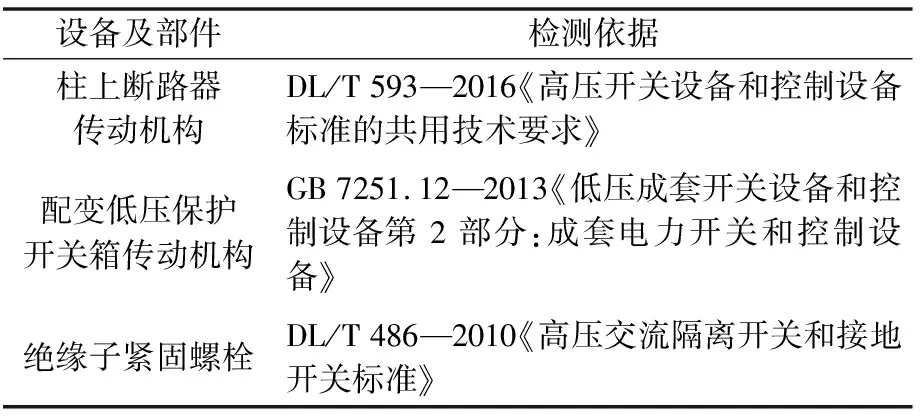

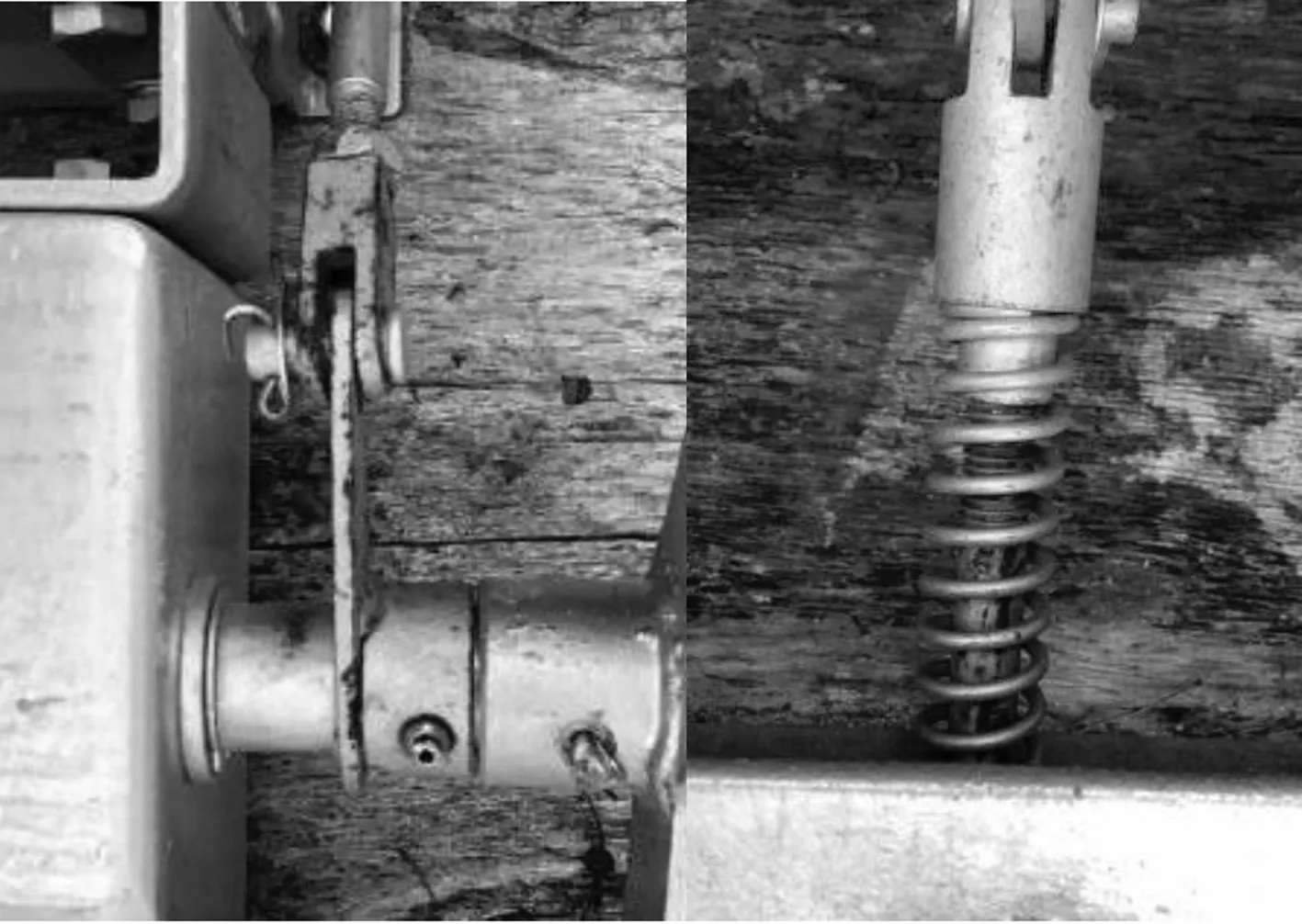

柱上断路器传动机构典型缺陷是传动杆、连杆锈蚀,如图18所示。

图18 柱上断路器传动机构典型缺陷

配变低压保护开关箱传动机构典型缺陷是传动销锈蚀,如图19所示。

图19 配变低压保护开关箱传动销锈蚀

绝缘子紧固螺栓典型缺陷是户外用不锈钢螺栓锈蚀,如图20所示。

图20 绝缘子紧固螺栓锈蚀

3 缺陷分析与质量提升措施

3.1 缺陷分析

(1)材质及腐蚀防护。材质及腐蚀防护类缺陷主要是Cr,Ni,Mn这3种元素含量不符合标准要求,Cr元素能提高钢材强度、硬度,促进钢的回火脆性;Cr元素能在钢表面生成一层保护性的氧化膜,该氧化膜和钢牢固结合,腐蚀过程受到阻滞[2];Ni元素使得钢的硬度和韧性达到平衡;由于Ni元素价格相对较高,有些厂家为降低生产成本,就会采用Mn代Ni的非标不锈钢来代替标准3系不锈钢,这种非标不锈钢耐蚀性能较差,防腐效果达不到要求。

(2)镀层。镀层类缺陷主要是镀银层、镀锡层、镀锌层及漆膜层表面质量和镀层厚度不合格;镀银层、镀锡层目的是增强部件抗腐蚀性、增加硬度、提高导电率及防止磨损;有分、合操作的触头类部件对耐磨性能要求较高;铜排搭接面压花工艺目的是增加有效接触,降低接触电阻,提高导电率,从而降低温升;镀锌及漆膜目的主要是增加部件防腐性能,尤其是户外用设备及部件,镀锌层及漆膜层表面质量会直接影响防腐效果;所以不同的标准对于不同镀层的相同要求是连续完整、均匀一致。

镀层类缺陷产生原因有:环保、成本、技术三个方面环保方面主要是因为镀层形成过程中对环境产生一定的影响,一般镀层厂家地址偏远,无形中增加了运输成本;成本方面主要是银、锡、锌原材料的价格较高,镀层厚度无法精确控制,镀层厚度增加的同时也增加了成本;技术方面主要是因为电镀电流与时间控制不精准、热镀前处理及后处理措施不完善、漆膜表面处理不达标、安装运输过程中保护措施不到位等。

(3)焊接。焊接类缺陷主要是未焊透、未熔合、气孔、焊瘤;未焊透减少焊接接头有效截面面积,使焊接接头承载能力下降,引起应力集中,严重降低疲劳强度,容易产生裂纹,是一种危险性缺陷[3];未熔合是一种典型的面积型缺陷,未熔合处的应力集中情况变得严重,其危害程度仅次于裂纹;气孔会减少焊接接头有效截面面积,增加应力集中,特别对弯曲和冲击韧性影响很大,连续气孔还破坏焊缝致密性,破坏焊接结构。

焊接类缺陷产生原因主要是两个方面:焊工和焊接工艺;焊工方面主要是焊接人员技能水平不足,对自动化焊接设备性能参数不熟练;焊接工艺方面主要是坡口形式不合理、装配间隙过大、焊接区域不清洁、焊接参数选择不当、焊接速度过快等。

3.2 质量提升措施

将金属专项监督开展阶段前移,从规划可研阶段对设备及部件提出要求,在设备采购阶段加强对设备及部件金属材料监督检测,尤其是对关键元素进行检测;在设备验收阶段前完成设备及部件材质、镀层抽检工作,确保在设备安装阶段不发生金属材质方面的问题。

设备及部件在镀银、镀锡过程中要加强溶液成分、电镀工艺规范及镀前预处理三方面质量把关[4],安装与运输过程中要加强镀层防破损工作,对镀层进行包裹,防止破损及氧化。

焊缝抽检要在镀锌前完成,焊接人员要持证上岗,焊接要严格按照焊接工艺要求进行施焊,涉及第三方无损检测的要现场见证,监督焊缝质量。

镀锌工艺要按照标准要求严格执行,做好镀前处理和镀后处理,镀前处理要清除表面油污、氧化膜等;镀后处理要对制品进行化学处理(铵化)和物理处理(涂油防护、整形等)。

4 结语

(1)材质类缺陷多发生于设备采购阶段,由于是外委采购,缺少监督检测措施,进而出现非标牌号代替标准牌号。

(2)镀层类缺陷多发生在设备制造阶段,镀银、镀锡则是通过专业厂家进行电镀,受到环保、成本及技术方面的限制,以及安装运输过程中不规范操作,导致镀层质量不合格。镀锌也是通过专业厂家进行镀锌,设备表面未清洁、溶液池杂质含量过高及镀后未处理都会造成镀锌质量不合格。

(3)焊接类缺陷多发生在设备制造阶段,焊工技能水平不足、焊接工艺未严格执行、赶工程进度等是造成焊缝质量缺陷的主要原因。