薄壁异形筒体零件加工质量控制关键技术

2021-09-07顾柄旌邵亚军高锐堂张海万

顾柄旌,邵亚军,高锐堂,许 浩 ,张海万

(1.兰州兰石重工有限公司 机加工中心,甘肃 兰州 730300;2.兰州资源环境职业技术大学,甘肃 兰州 730022;3.甘肃省大型快锻液压设备技术创新中心,甘肃 兰州 730300;4.甘肃省金属塑性成型装备智能控制重点实验室,甘肃 兰州 730300)

薄壁异形筒体零件常被用在军工和航空工业中,其结构紧凑、质量轻、管壁薄、相贯面多、刚性差,使得装夹困难,切削变形大,降低了零件的加工精度。因此,根据此类零件的结构特点,合理选择工艺方法、装夹方式、刀具角度、加工路径和切削参数,可有效地减小零件的加工变形,确保其加工质量和加工效率。若采用传统车削方式加工此类零件,夹具只能一次装夹定位零件的一个部位,零件的内孔精度需依靠磨削加工保证;若采用数控铣削加工方式,需经多次装夹,不利于保证零件的加工质量;而采用五轴车铣复合加工技术,可解决车、铣削加工中的若干工序问题。

1 零件结构分析

20CrMnTi 是一种性能优越的低碳渗碳钢,钢中含有Cr、Mn、Ti 等元素,其淬透性较高,且有较高的强度和韧性。经渗碳淬火后,材料的焊接性能较好,具有坚硬、耐磨的表面与坚韧的心部。经正火后,材料具有良好的切削性能和较高的低温冲击韧性,经调质后,其硬度约为HB260~280。20CrMnTi 合金钢中含有渗碳体颗粒铁素体基体,属于体心立方家族的金属[1-4]。部分20CrMnTi 合金钢因具有良好的表面质量特性被应用在汽车工业领域,如变速齿轮、齿轮轴、十字销头和花键轴套等[5-8]。因此,选用的毛坯为锻件,试样的化学成分如表1 所示[9-10]。

表1 20CrMnTi 钢化学成分(wt%)

采用传统的数控车、铣和磨等切削技术加工该零件,至少需要35 道工序才能完成全部加工,且加工难度很大。本次加工采用CTX beta1250 TC 五轴车铣复合加工中心,如图1 所示。

图1 CTX beta1250 TC 五轴车铣复合加工中心

通过分析零件结构的特点,合理规划加工工序、巧妙选择装夹方式和精确计算切削参数等方面来提高加工精度,零件二维、三维设计如图2 和图3 所示。

图2 二维零件图

图3 三维零件模型

从零件二维设计图可知,零件的最小壁厚为2mm,属于薄壁异形筒体零件。在车削薄壁异形筒体零件的右端时,三爪卡盘的定位精度、刀柄的刚性、毛坯台阶间隙定位和整个工艺系统的不平衡力会影响零件的圆度、内外圆的同轴度、内孔尺寸精度和内孔表面的粗糙度。

2 加工工艺分析

三爪卡盘夹持零件左端时,由于零件内部组织的软硬程度不相一致等,导致夹紧力不均匀,且夹持表面只有15mm,增加了车削加工振动;三爪卡盘夹持零件右端时,夹紧接触为线接触,易引起零件的径向弹性变形,致使完成车削撤除夹紧力后,工件内孔出现弹性变形反弹,严重影响了外圆、内孔的圆柱度和尺寸精度,导致工件加工尺寸不合格。内孔的尺寸为精度要求较高,若切削用量选择不合理,对车削薄壁零件极为不利,由于内孔较深,使得排屑过程不流畅,工件的尺寸难于控制。如果采用车削或镗铣代替磨削加工保证内孔的精度,增加了工件的不合格率。零件的外形多为圆柱相贯面,内部的螺纹需要铣削成型,且加工精度要求较高,需利用CAM软件CAXA 制造工程师编制异型面副主轴铣削程序,若选择稍有不当,将导致工件不合格。因此,在车铣复合机床中如何开发CAM软件功能适应复杂零件的加工显得尤为重要。

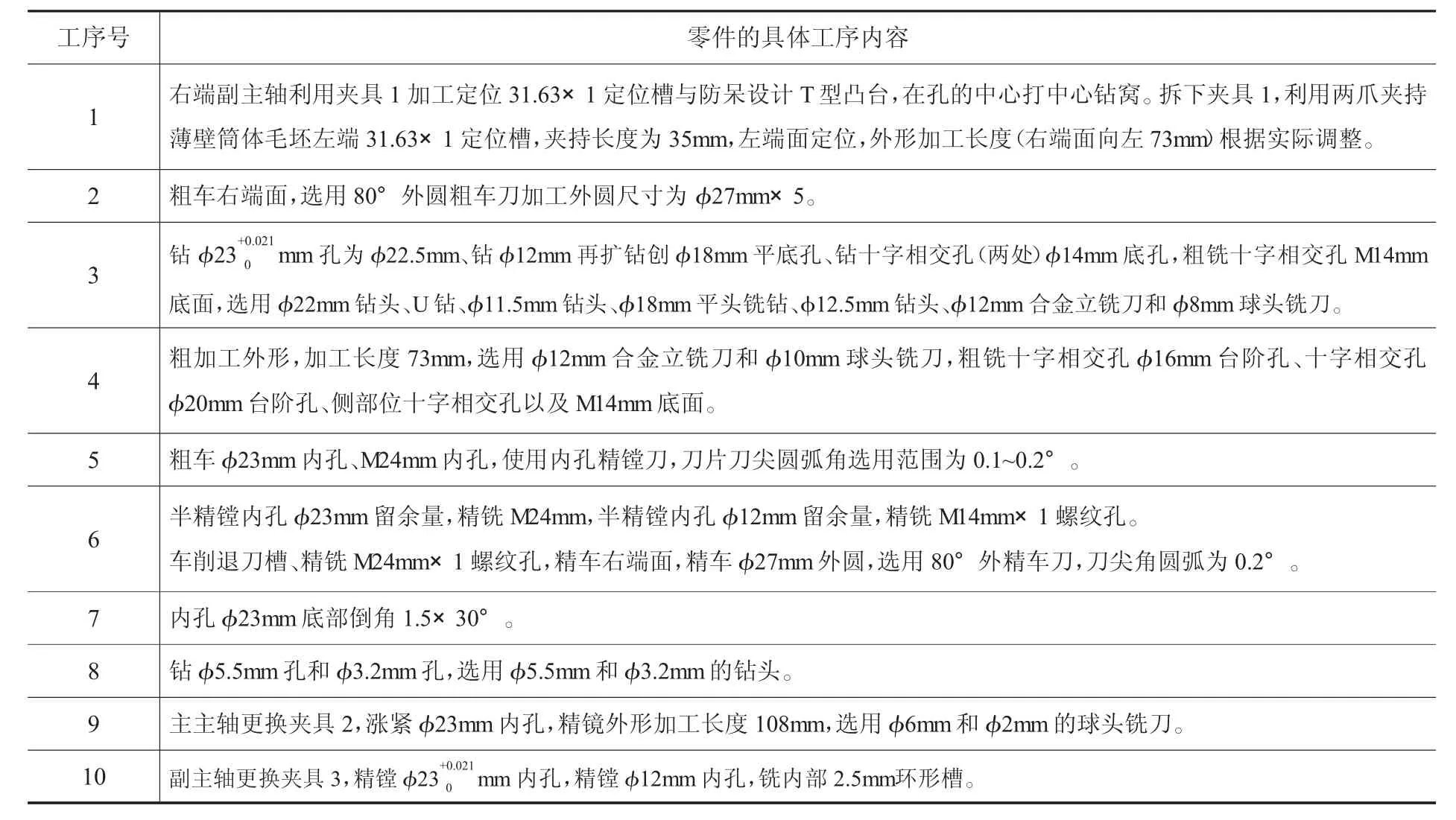

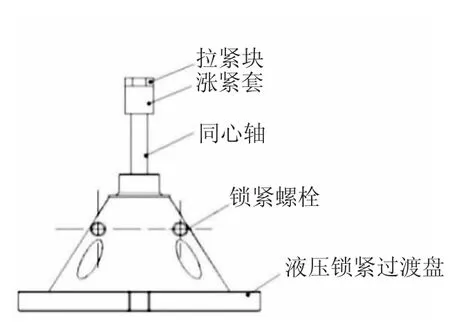

机床左端采用液压自紧夹具1 装夹零件,如图4所示。车铣复合机床副主轴右端采用液压自紧夹具2涨紧芯轴装夹零件,如图5 所示。φ23mm 内孔的深度为87mm,加工内孔需留0.5mm 余量,内孔的表面粗糙度值为0.8μm,内孔的尺寸公差为利用液压自紧夹具3 装夹,如图6 所示。零件的具体加工工艺如表2 所示。

表2 加工工艺

图4 液压自紧夹具1

图5 液压自紧夹具2

图6 液压自紧夹具3

3 关键工艺的解决方法

采用三爪卡盘装夹无法定位不对称相贯面,需解决以下的问题:

3.1 装夹问题

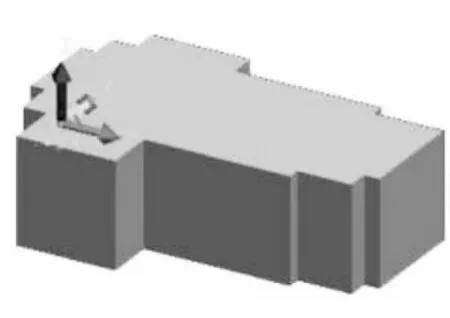

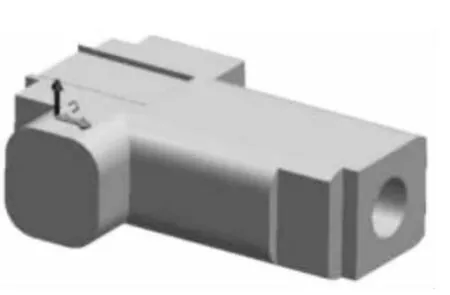

夹持毛坯左端时,选择专用的两爪夹具装夹,并在软卡爪平面上加工V 型凹槽,增大其摩擦力,则径向夹紧接触由线接触变为面接触,且增加了接触的长度,使得夹紧力均匀分布在毛坯上,减小了毛坯的变形。卡爪安装在机床上,其安装的位置为卡爪内爪直径略大于毛坯平面,如图7 所示。重新设计毛坯后,毛坯被卡紧后卡爪的宽度与毛坯宽度之间属于间隙配合,其表面接触基本上为面接触。毛坯右端加工完毕后,右端外形已加工至毛坯的中间部位,内孔已加工成型,如图8 所示。

图7 毛坯1

图8 毛坯2

由于零件的形状为非规则回转体零件,需考虑薄壁零件容易出现变形的情况。因此,在夹持零件右端时,选用液压涨套装夹,经计算夹紧力达到20N 即可满足加工要求。

3.2 ø1.5mm 孔的加工工艺

在零件未装夹前,先需完成∅1.5mm 孔的钻削工序,为保证钻削加工后孔的位置偏差不超过±0.2mm,在预钻孔之前,先将毛坯端面磨削平整使其达到设计要求,此处,利用钳工固定并钻削孔∅1.5mm,则圆柱∅25mm 的关键位置被确定。

合理选择切削三要素可减小切削力,从而减小了零件的变形。当背吃刀量ap和进给量f 同时增大时,切削力F 也增大,导致零件的变形也增大,不利于筒身薄壁处的切削加工。当减小背吃刀量ap 和增大进给量f 时,切削力F 减小,工件表面残留面积的高度增大,加工质量下降。筒身经调质后其强度不高,材料的内应力增加,致使工件产生大的变形。因此,在粗加工时,背吃刀量ap和进给量f 尽量取大些,切削速度v 的取值范围为6~120m/min;在精加工时,背吃刀量ap的取值范围为0.1~0.2mm,甚至更小,切削速度v 尽量取大值,但不宜过高,其值约为800r/min 即可。合理选择刀具的几何参数,适当增大前角、主偏角和刃倾角,尽量减小刀尖圆弧半径,使刀具保持锋利的状态。选用带内冷的加长钻铣刀,将底孔加工至∅22.5mm,再利用台阶钻头将底部∅18mm 的孔加工成通孔,便于排屑。在保证内孔不干涉的情况下,精加工时选用∅20mm 的刀杆保证其具备良好的刚性,选用正前角的刀片,减小了刀尖的圆角,有效的减小了切削力对工件的作用,从而减小了因切削引起的工件振动,并选用低浓度乳化切削液(牌号为TRIM SC310),降低了切削温度,有利于改善已加工表面的质量和提高刀具的使用寿命。

3.4 改进CAM 软件

车铣复合系统较为复杂,根据CAM软件CAXA 制造工程师现有的版本,向软件厂家提出针对主轴加工程序做镜像处理,因在同一设备中只能利用一个笛卡尔坐标系辨别方向,当主轴程序编制完成之后,默认坐标轴Z+转换为Z-,在车铣复合镜像之后,X 坐标发生了倒置,容易发生撞机事故。因此,CAM软件如何利用设备原有代码,重新开发新的后置文件,使之生成新的副主轴转向代码。

针对以上情况,具体的实施方法有两种,在副主轴端面测量工件后,利用西门子840DSL 机床系统原有OFF 坐标系,对Z 轴镜像打勾,此时副主轴编程与主主轴一样,可看作普通数控车床的编程去操作。但此方法不适合应用于联动铣削。普通数控车床只有一个左主轴,轴向运动只有X 向和Z 向,但双通道双交换式车铣复合轴数达到了七个,联动轴数达到了五个,编制副主轴程序可依据CAM软件完成。国内CAXA 软件副主轴的编程原理为-Z运行至+Z,大多数情况下无法生成加工轨迹。正确的操作步骤为:利用创建坐标系的功能,将+X 方向创立一个+Z 方向的坐标系,待轨迹生成后,利用后处理对话框选择对应的车铣复合机床坐标系。针对多轴联动的情况,创建与机床装夹一致的坐标系即可。采用副主轴加工时需时刻关注面板镜像的运行情况,并重新对CAM软件中编程部分添加知识记忆,再次生成副主轴程序时,固定界面,使之不易出错。

通过改进CAM软件和解决以上关键工艺难题,薄壁异形筒体零件的最终加工结果如图9 所示。

图9 薄壁异形筒体零件的最终加工结果

4 结语

通过以上四个方面的工艺方案改进,较好地解决了五轴数控车铣复合加工薄壁异形筒体零件的难点问题,使得薄壁异形筒体零件各相贯面、外表面和内孔的尺寸精度、形位公差和表面粗糙度均达到设计图纸的要求,满足了零件的加工精度要求,缩短了加工时间,提高了零件加工的合格率,减轻了操作者的劳动强度,经济效益比较明显。