基于DCS的某火电厂主变压器冷却器控制系统可行性分析

2021-09-06张瑞明

张瑞明

(浙江浙能嘉华发电有限公司,浙江 嘉兴 314201)

主变压器(以下简称“主变”)将发电机发出的电能进行升压输送到电力网络供给用户用电,在火电厂中起着重要的作用。主变冷却器控制系统作为主变的重要组成部分,其安全稳定运行直接关系到主变输出能力以及运行的安全性及经济性。

变压器的冷却方式主要有自然冷却、自然油循环冷却、强迫油循环冷却3种方式。目前已经投运的大型变压器多采用强迫油循环冷却方式[1]。强油风冷系统主要由潜油泵、风机、油流继电器、散热器、导油管、蝶阀等附件组成[2]。某火电厂主变冷却器控制系统采用分立元器件通过硬接点搭接来实现各种功能,接线复杂且存在多线并接、体积大导致占地面积大、分立元器件受环境因素影响大、故障隐秘性强不利于维护人员及时发现等问题,无法实现主变冷却器控制系统的智能化控制要求。DCS控制系统在火电厂运用广泛且技术成熟,如果进行技术改造,将主变冷却器组控制逻辑、冷却器全停逻辑由DCS实现,对主变冷却器自动投切进行最优控制,可保证主变安全经济运行[3-6]。

下面针对某火电厂220 kV主变冷却器全停事件,探讨基于DCS的主变冷却器控制系统的可行性。

1 主变冷却器全停故障情况

2017年5月17日12:15,计算机监控系统(distributed control system,DCS)发出“2号主变冷却器工作电源Ⅰ故障”、“2号主变冷却器全停故障”报警。运行人员就地检查发现2号所有主变冷却器均已停运,为防止主变油温及绕组温度上升至75 ℃,达到延时时间而触发机组跳闸,运行人员在发变组屏退出主变冷却器全停跳闸出口压板,经调度同意,解除机组自动发电控制(automatic generation control,AGC),机组减负荷。

2 主变冷却器全停故障分析

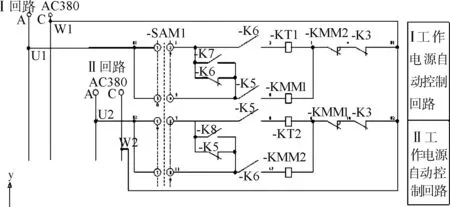

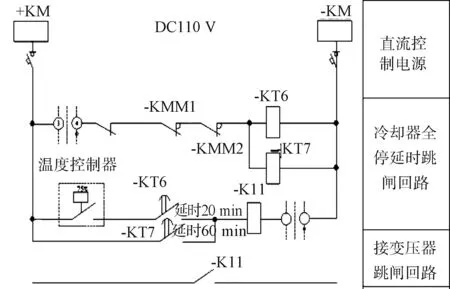

主变冷却器有2路输入电源,在主变冷却器控制箱内通过转换开关SAM1实现主备用电源切换。主变冷却器控制回路如图1、图2所示,全停跳闸回路如图3所示。

图1 主变冷却器控制回路1

图2 主变冷却器控制回路2

图3 主变冷却器全停控制回路

继保维护人员检查及分析主变冷却器全停故障原因如下。

a.监视继电器KX1故障主要原因

主路电源(工作电源Ⅰ)监视继电器KX1的过电压报警灯亮,导致继电器K5失电,从而主变冷却器主路电源失去。监视继电器KX1具备电压越限、断相与相序监视功能,但实际情况是380 V输入电源稳定,是由于现场环境因素以及运行时间长而导致监视继电器误报警。类似情况已经不止一次发生,每次都是监视继电器报过电压故障时,将整定值调高,目前整定值已经调为上限值。

b.继电器K6故障次要原因

主变冷却器在主路电源失去后,监视继电器KX2得电,KX2常开触点闭合,继电器K6得电,K6常开触点闭合,接通备用电源(工作电源Ⅱ)接触器KMM2,继续为主变冷却器供电。而实际情况主变冷却器在主路电源失去时并未成功切换至备用电源,就地检查发现继电器K6并未完全吸合,用螺丝刀将K6触点顶到位后,冷却器正常运行。

《电力变压器运行规程》规定:强油循环风冷和强油循环水冷变压器,当冷却器控制系统故障切除全部冷却器时,允许带额定负荷运行20 min。如20 min后顶层油温尚未达到75 ℃,则允许等待主变顶层油温上升至75 ℃,但此状态下主变运行时间最长不得超过60 min[7]。主变采用强迫油循环风冷的SFP10-37000/220型三相双绕组油浸式变压器,配置5组冷却器,3组运行,2组备用,均由XKWFP-32型冷却器控制箱控制,时间继电器整定与规程要求一致。因此必须在60 min之内消除故障,恢复主变冷却器供电。

在更换好监视继电器将主变冷却器由主路电源供电的前提下,更换K6时发现,K5的常开触点的一端头与K6的一端并接然后再接至SAM1操作手柄,因而必须采取措施(用短接线将U1与接触器KMM1的 A2端短接)才能确保冷却器不失电,而不能简单拆下K6进行更换,否则将会导致接触器KMM1失电,造成冷却器再次全停。

3 主变冷却器控制回路改造前后分析

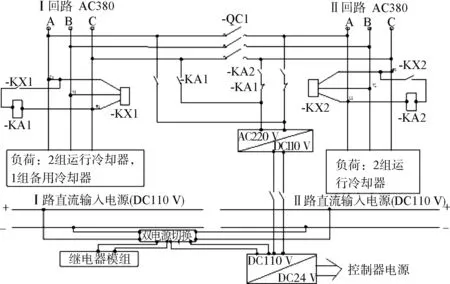

如图4所示,在对主变冷却器控制回路进行改造后,主路电源Ⅰ为2组运行冷却器与1组备用冷却器供电,主路电源Ⅱ为1组运行冷却器与1组备用冷却器供电。改造前,每路输入电源均需要承担5组冷却器的供电,如果一旦某路电源失去而另1路又未自动投入时,将面临主变冷却器全停风险;而改造后一旦某1路电源失去,另1路仍可继续运行,从而保证了至少有2组冷却器运行。为继保维护人员排除故障争取了时间,同时也不必降低发电机出力。

图4 改造后主变冷却器交流回路及控制电源回路

传统主变冷却器控制系统是通过硬接线将继电器、接触器、开关辅助触点串并接组成硬逻辑控制,而由于主变冷控箱空间有限,导致继电器排列紧凑,引发了散热不良等恶性影响;同时由于硬接线的电缆破损造成继电器误动作。改造后的冷却器控制系统通过PLC代替大量的继电器与接触器,将相应的信号、接点上送至DCS监控系统,在DCS监控系统搭接软逻辑来实现冷却器控制系统的逻辑,如图5所示,在稳定性、可靠性、可控制性上有很大的优势。

图5 改造后主变冷却器控制系统逻辑

广泛应用于火电厂的DCS控制系统具有可拓展性及可编辑性极强且适用性强的特点,当设备换型改造或其他需要改变主变冷却器控制逻辑时,只需要在DCS监控系统修改逻辑,可操作性强,不易发生误动作的风险。在改造后的1年多时间内,并未发生主变冷却器控制系统的相关问题;根据运行操作人员反应,此套控制系统相较于传统控制系统而言,由于其硬接线少,监盘人员对冷却器控制系统的掌握更直观,这也验证了基于DCS的主变冷却器控制系统的稳定性及可操作性。

但在主变冷却器控制回路改造之后、主变投运之前,应根据设计要求验证信号、跳闸、切换逻辑的正确性;冷却器控制箱要做好防止小动物进入的措施,防止由于小动物误入带电间隔导致的风机停运,影响主变冷却器的正常运行[8];最后,做好验收工作,把控好改造质量是改造项目的关键节点[9]。

4 结束语

基于DCS的主变冷却器控制系统减少了控制回路中的硬接线,降低了故障率,并且火电厂运维人员对DCS控制系统非常熟悉,提高了控制系统的可靠性、可操作性,减少了运维人员的维护工作量,避免了由于继电器硬接线回路的故障隐秘而不容易发现的问题,实现了主变冷却器控制系统全部实时信息的自动采集,满足了运维人员进行事故分析的需求。