综放工作面高位裂隙带钻孔瓦斯抽放技术研究

2021-09-06朱震

朱 震

(河南能源化工集团义煤公司耿村煤矿,河南 义马 472300)

引 言

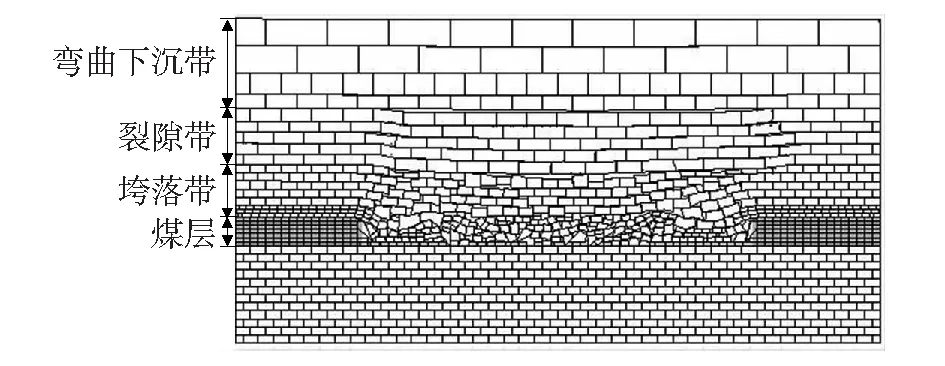

综放工作面顶煤移动过程中易出现采空区丢煤和遗煤现象,致使瓦斯聚集在支架上方和采空区上部。由于采空区空气密度在铅垂方向的不均匀性和瓦斯密度较空气低的特性,在浮力的作用下,采空区聚集的瓦斯沿采动裂隙带的裂隙通道上升,上升过程中不断掺入周围气体,使混合气体与周围环境气体的密度差逐渐减小,直到密度差达到零为止,瓦斯混合气体便会聚集在裂隙带中的岩体裂隙中。因此,研究垮落带和裂隙带的高度、裂隙带瓦斯运移规律及顶板裂隙带瓦斯抽放,对有效治理综放面瓦斯问题具有十分重要的意义。

1 垮落带和裂隙带高度的确定

本文以耿村煤矿12150综放工作面为例,根据工作面围岩地质条件,利用UDEC数值计算模拟综放面上覆岩层移动规律,模拟中煤层厚度取12150工作面平均煤厚8.5 m,开采后上方垮落带和裂隙带特征如图1所示。

图1 综放面上方“三带”数值模拟结果

12150综放面煤层厚度3.93 m~13.22 m,平均厚度为8.5 m。根据耿村煤系地层为中硬岩层的特点,可以计算出12150综放面垮落带和裂隙带高度。

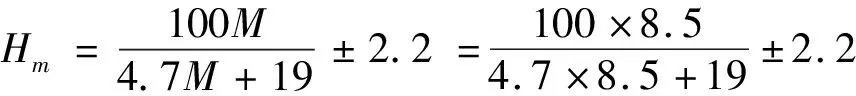

垮落带高度计算公式见式(1)。

=14.4(±2.2)(m)

(1)

裂隙带高度计算公式见式(2)。

=33.7(±5.6)(m)

(2)

由此可见,12150综放面顶板垮落带和裂隙带高度分别为14.4(±2.2)m和33.7(±5.6)m。

2 裂隙带瓦斯运移规律

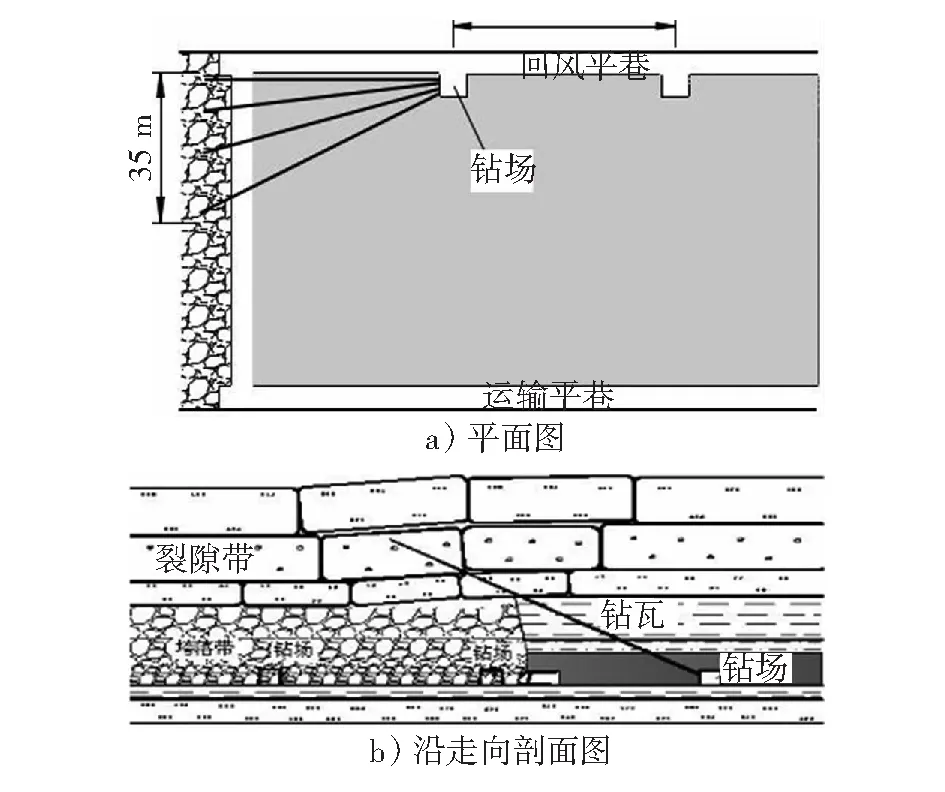

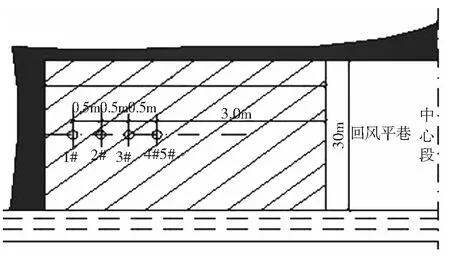

为研究耿村煤矿综放开采过程中上覆岩层裂隙带瓦斯运移规律,对12150综放工作面瓦斯抽放钻场进行了现场观测。钻场和钻孔布置平剖面图如第115页图2所示。

图2 12150综放面瓦斯抽放钻场钻孔布置示意图

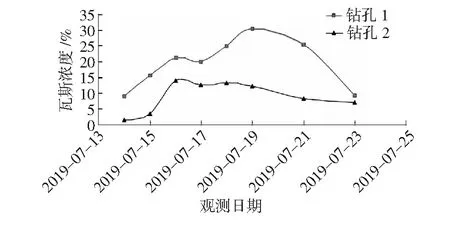

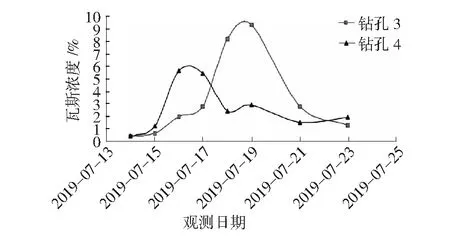

2019年6月至7月现场观测内容包括钻场抽放管路内瓦斯流量、浓度和负压等,4个钻孔按从外到里依次编号为1#、2#、3#和4#。第115页图3和图4为钻场内4个钻孔抽放管路瓦斯浓度监测曲线,其中,瓦斯浓度为观测期间每天钻孔抽放平均瓦斯浓度。

从图3和图4可以看出,沿工作面倾向,瓦斯浓度呈现出一定的分布规律,越靠近工作面上隅角,瓦斯富集浓度越高。在观测期间,1#、2#、3#、4#钻孔最大瓦斯浓度分别为34.2%、15.2%、10.3%、6.4%。从观测结果分析可以初步得出,随着工作面的推进,受采动影响,支架上方顶煤开始破碎,顶板开始产生竖向裂隙,瓦斯在浮力作用下向顶板裂隙运移。同时,沿工作面倾向,瓦斯会有向上部运移的趋势,在运移过程中,一部分瓦斯被风流带走,一部分逐步向上隅角聚集,最终造成上隅角顶板裂隙瓦斯浓度较高。

图3 1#和2#钻孔抽放瓦斯浓度与观测时间之间关系

图4 3#和4#钻孔抽放瓦斯浓度与观测时间之间关系

3 裂隙带钻孔抽放瓦斯合理参数

3.1 钻孔高度的确定

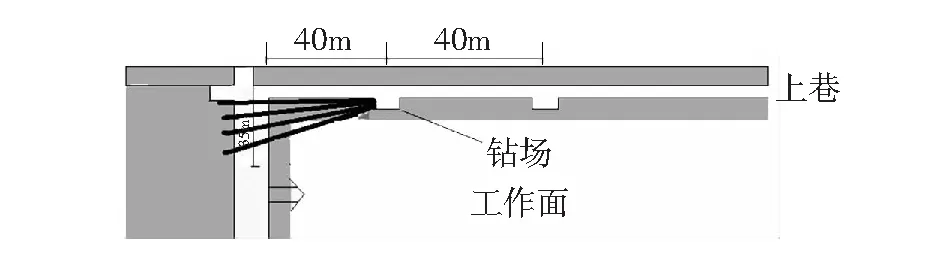

根据采空区顶板岩层移动“三带”理论和采空区内瓦斯运移规律,钻孔高度也应能保证抽放钻孔均位于裂隙带范围内,故应满足关系式:Hm 将垮落带和裂隙带高度计算式带入上式,可得到钻孔合理位置高度Hz: 根据综放面上覆采动裂隙“O”形圈理论,“O”形圈为采空区瓦斯流动和贮存提供了通道和空间,是采空区瓦斯聚积的地方。如果长时间、高效率地抽放采空区的卸压瓦斯,需要将抽放瓦斯钻孔打到“O”形圈内。因此,钻场的间距Lj为顶板周期来压的整数倍见式(3)。 Lj=nL(n=1,2,…) (3) 式中:Lj为钻场的间距,m;L为顶板周期来压步距,m。 矿压观测表明,12150综放面采场中部周期来压步距L为20 m,则高位钻孔低位钻场之间的合理距离Lj为20(n= 1,2,…)m。目前实际钻场间距采用40 m。 12150综放面钻场为矩形断面,规格为深度5 m,宽度5 m,高度3 m。每个钻场内沿采面推进方向反向布置4个高位钻孔,孔口中心位置距钻场底板1.5 m,间隔0.5 m,其中,第1#钻孔孔口距钻场里帮煤壁0.5 m,最外侧一个钻孔孔口距离回风平巷下帮煤壁3 m。瓦斯抽放钻场布置如图5和图6所示。 图5 瓦斯抽放钻场布置平面图 图6 瓦斯抽放钻场布置剖面图 钻孔孔底与放顶煤工作面位置之间关系计算过程如下: 1)钻孔孔底与回风巷下帮水平距离[yi,计算公式见式(4)] yi=Licosβsinθ+L0 (4) 式中:Li为钻孔深度,m;β为钻孔与水平面的夹角,仰角为正值、俯角为负值,(°);θ为钻孔与回风平巷轴线的水平夹角,(°);L0为钻孔孔口与巷道下帮水平距离,m。 2)沿巷道轴线方向钻孔孔底与孔口水平距离[xi,计算公式见式(5)] xi=Licosβsinθ (5) 3)钻孔孔底到煤层底板高度Hi计算见式(6) Hi=Lisinβ+Licosβsinθtanα+H0 (6) 式中:H0为钻孔孔口距煤层底板的高度,m;α为煤层倾角,(°); 钻孔仰角(倾角)和钻孔与巷道轴线夹角,主要根据工作面煤层厚度进行适当调整,保证钻孔终孔位置落在采空区的裂隙带内,以便钻孔内套管可以稳定地抽出裂隙带内的高浓度瓦斯。每个钻场的抽放钻孔与前一个钻场抽放钻孔的搭接长度不少于20 m。 4)钻孔封孔 高位钻孔直径Φ95 mm。选用长度6 m~8 m、直径Φ85 mm钢管作为封孔管,孔口用聚氨酯与毛巾布条密封固定。要求封孔长度不少于6 m,封孔位置距孔口不少于5 m。孔口用膨胀水泥砂浆糊严,防止漏气。钻孔内全长下入直径Φ75 mm钢管为套管,套管上的吸气花眼孔径不小于Φ15 mm,并且套管必须下到孔底,套管最前端拍扁,最后端20 m不打花眼。 钻孔封好后用弹簧管将钻孔内的套管与抽放主管路混合器连接好,每个钻孔与混合器之间设流量计、测气嘴、闸门等,抽放管路沿途设放水器及放碴器,以免煤层内的水、碎煤等进入抽放管。当钻孔与工作面采空区透气后,打开支管阀门进行抽放瓦斯。每个钻孔支管设观测孔以便进行瓦斯和CO浓度测试,发现失效的低浓度瓦斯抽放钻孔和采空区自然发火征兆的钻孔时及时进行关闭。 1)抽放瓦斯量的计算 根据相邻的12170工作面的抽放经验,在12150工作面可采地段的布孔,取百米钻孔抽放量为0.23 m3/min,取成孔率80%,结合钻孔分布计算抽放流量如下: 回风平巷:系统累计长度1 700 m,封孔长度为6 m,则抽放量Q1为: = 3.2(m3/min) 钻场接替期间,两钻场同时抽放,达到抽放高峰期。抽放系统共8个钻孔,总有效孔长1 700 m,抽放泵入口瓦斯浓度按50%计算,则最大抽放混合流量为6.4 m3/min。 2)抽放率计算 系统最大抽放量的抽放率d计算见式(7)。 (7) 式中:d为工作面抽放率,%;Qc为工作面最大瓦斯抽放量,m3/min,取值4.1 m3/min;Qy为抽放期间工作面瓦斯涌出量,m3/min,取值4.5 m3/min。 经过计算可得抽放系统最大抽放率d为47.67%。 通过对垮落带和裂隙带的确定,以及对裂隙带瓦斯运移规律的分析,结合实际情况布置低位钻场高位钻孔进行瓦斯抽放,工作面瓦斯得到了有效的治理,起到了较好的瓦斯治理效果,保证了工作面安全顺利回采,回采期间未发生瓦斯事故,确保了矿井的安全生产。同时,在现场实际生产过程中,还需要根据实际情况及时调整相关的技术参数及措施,确保瓦斯抽放效果达到预期目的。3.2 钻场间距的确定

3.3 钻场钻孔参数的确定

4 瓦斯治理效果

5 结语