降低锅炉炉水二氧化硅测定误差的技术研究

2021-09-06梁华

梁 华

(山西焦化集团股份有限公司,山西 洪洞 041600)

引 言

硅是地球表面含量第二丰富的元素,它的许多化合物存在于天然水体中,有些经常作为垢的次要或主要成分出现[1]。天然水中的二氧化硅既以胶体颗粒的形式存在,也以高度反应性的可溶性二氧化硅的形式存在[2]。可溶性二氧化硅可以发生反应,形成几乎无限系列的复杂硅酸盐,其形式随环境条件而变化。地壳几乎全部是硅化合物(80%~90%)[3]。水通过矿物质的渗透导致二氧化硅溶解,在适当的温度和压力下,可溶性二氧化硅被运输、沉积或反应,然后在设备中重新沉积成水垢[4]。通过对几种锅炉炉水的分析结果进行分类,得出锅炉最常见的故障是表面粗糙度增大和表面沉积,侵蚀、粗糙、损坏等都是降低锅炉功率的因素[5]。

锅炉炉水中的二氧化硅会上升,形成坚硬的硅酸盐鳞片,与钙镁盐相互作用,形成导热系数极低的钙镁硅酸盐[6]。二氧化硅可以在蒸汽中以水滴形式携带,也可以在高压下以挥发形式携带,从而在锅炉表面沉积。高效的操作实践、优化的蒸汽分离器系统和适当的化学控制将确保最小的结转。然而,即使锅炉水的结转是微不足道的,涡轮机中的二氧化硅沉积也可能发生。这主要是由于,锅炉水溶解二氧化硅并携带到涡轮部分,在那里发生再沉积。研究人员进行的调查表明,减少二氧化硅残留的关键是将锅炉水中二氧化硅含量保持在一定水平以下,其中浓度主要取决于操作压力[7]。二氧化硅可以通过两种方式进入蒸汽,它可以由于一般锅炉水的结转而出现在蒸汽中,也可以以挥发的形式进入蒸汽中。在后一种情况下,二氧化硅的作用很像一种气体,一般认为二氧化硅是有选择地携带出去的。在地下循环后,生产水可能含有高浓度的二氧化硅(高达400 mg/L)。二氧化硅去除需非常昂贵的投资和运行成本。当给水中的二氧化硅质量浓度超过100 mg/L时,硅盐沉积在锅炉管中的风险变得非常重要。二氧化硅的沉积增加了局部的热阻,并可能导致管的失效。由于污泥的产生,脱硅过程也是一个环境问题。二氧化硅垢过于致密和坚硬,无法用一般方法去除。它极大影响了系统的热效率和安全运行。此外,当二氧化硅的浓度超过其溶解度时、当压力迅速下降时往往都会产生水垢。化学方法是去除二氧化硅的主要技术。近年来,对二氧化硅去除的研究主要基于化学过程,如沉淀和混凝。鉴于锅炉行业所面临的上述问题,有必要开发出一种实用、可靠和易于使用的方法来估算锅炉炉水中二氧化硅的结转和溶解度。

1 状况分析

在深度水项目除盐水向供汽车间输送分析过程中,供汽车间分析除盐水二氧化硅质量浓度为120 μg/L,超出100 μg/L的指标要求,但质检除盐水二氧化硅分析结果一直显示未检出。针对此种情况立即查找分析标准,并与供汽车间进行联系,结果发现质检一直采用的分析方法适用于常量二氧化硅的测定,不适合除盐水这种微量级分析,而且供汽车间一直采用目视比色法,所提供分析结果只是概数,不能得出准确分析结果。为了解决此项问题必须重新确定微量二氧化硅测定方法,故开展了此次研究。

2 降低锅炉炉水二氧化硅测定误差原因分析

二氧化硅在蒸汽中的溶解度直接取决于蒸汽的密度和温度。随着蒸汽温度和密度的降低,二氧化硅的溶解度降低。由于压力影响蒸汽密度,而蒸汽密度对蒸汽温度有很强的影响,因此,压力对二氧化硅在蒸汽中的溶解度有重要影响。使用质量浓度为0.001 mg/mL二氧化硅标准溶液制作标准色阶,测定过程中发现,加入后所测吸光度相当接近,有的甚至出现大含量比小含量吸光度还低的现象,测定结果如表1。

表1 二氧化硅溶解度和吸光度

发现这种情况后,对测定过程中所用的蒸馏水进行分析,二氧化硅吸光度为0.031,而标准色阶的配制蒸馏水的加入量远大于标准溶液的加入量,且所用试剂也是使用蒸馏水配制,加入二氧化硅标准溶液量低时所显示的吸光度仍为蒸馏水所含二氧化硅的吸光度,故此出现所测吸光度不准确的现象。为了解决此种情况,采取了以下几种有针对性的措施开展实验。

措施一:将所用蒸馏水进行重蒸馏,减少二氧化硅含量。用玻璃蒸馏装置对蒸馏水进行二次蒸馏,但在对重蒸馏后的蒸馏水进行实验时发现,重蒸馏水加入显色剂后颜色明显发蓝,吸光度比原测定结果扩大了6倍,为0.185,说明加热蒸馏后玻璃蒸馏装置中所含二氧化硅进入蒸馏水中,导致含量升高,故采用玻璃蒸馏装置进行重蒸馏不可用。在玻璃蒸馏装置不适用的情况下,采用不绣钢蒸馏装置对蒸馏水进行重蒸馏,经对重蒸馏后的蒸馏水进行分析,吸光度为0.03,与一次蒸馏后蒸馏水没有区别,故此方案排除。

措施二:使用供汽除盐水代替蒸馏水。在供汽车间400 t除盐水站取其生产除盐水,经分析供汽除盐水吸光度为0.193,远高于蒸馏水,无法使用。

措施三:排除蒸馏水及试剂二氧化硅对测定的影响,即制作无硅水。方法为按照供汽所用目视比色法,用正丁醇将蒸馏水及试剂中的二氧化硅萃取,用分液漏斗进行分离,使用下层水代替蒸馏水作标准曲线,实验中发现由于正丁醇与蒸馏水分离不彻底,在测定中影响溶液正常显色,且正丁醇易挥发,所测吸光度结果不稳定,因此该措施不能实行。

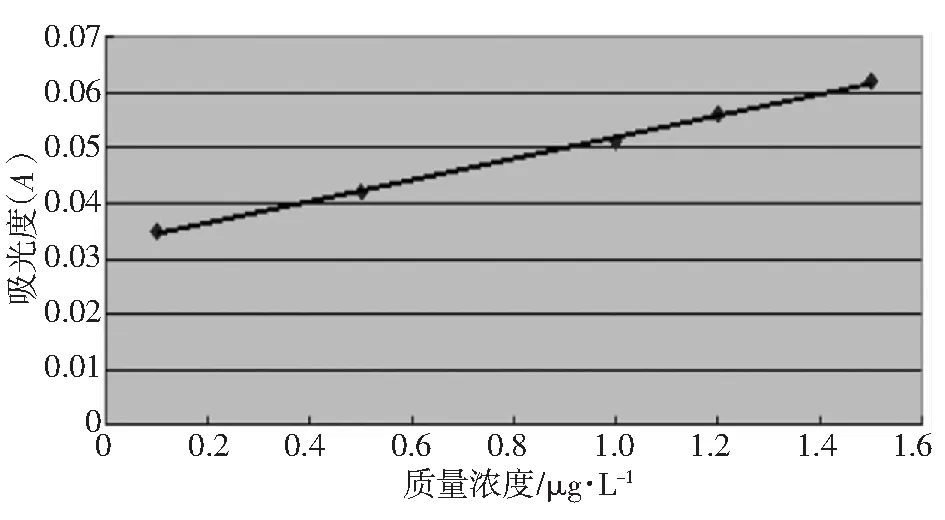

措施四:采用标准溶液加入法。所谓标准曲线加入法即将配制的二氧化硅标准溶液按不同浓度加入未知浓度(Cx)的除盐水中,配制成浓度为Cx+△C1、Cx+△C2…等一系列样品,测定其吸光度为A1、A2…,最后以吸光度为纵坐标,浓度为横坐标,分别在坐标纸上画出△C1、△C2所对应的A1、A2等各点,连成直线后延长,与横轴的交点Cx就是除盐水的浓度Cx,也可以通过计算回归方程进行结果计算。将配制质量浓度为0.001 mg/L的二氧化硅标准溶液,分别取0.1、0.5、1.0、1.2、1.5 mL,则其质量浓度分别为0.1、0.5、1.0、1.2、1.5 μg/L加入10 mL除盐水试样中,其浓度与吸光度对应关系如表2和图1。

表2 措施四二氧化硅溶液质量浓度和吸光度

图1 措施四曲线回归方程

通过计算该曲线回归方程,用此方程计算除盐水二氧化硅质量浓度为0.17 mg/L。该方法可用,但比较复杂。

措施五:减少定容体积,采用标准曲线法。在制作标准曲线时减少蒸馏水定容体积,将体积从50 mL减至10 mL,减小蒸馏水的影响,经多次实验最终选定分析数据,确定计算曲线,但此曲线存在相关系数较低的实际情况。分析结果及曲线见第70页表3、图2。

图2 措施五曲线回归方程

表3 措施五二氧化硅质量浓度和吸光度

过计算该曲线回归方程为,相关系数为0.993 2,可以应用于实际生产过程中。

3 结语

本文讨论了一种简单的相关公式,该方法对锅炉行业的运营问题评估具有重要的现实意义。本文所提出的相关性给出了关键参数的提前指示,这些参数可提醒人们采取适当措施,从而避免和减少锅炉蒸汽中的二氧化硅残留。