基于AMESim仿真的稳压阀差动连接液压系统优化

2021-09-06孙永文王书献杨昱皞张胜茂

孙永文,王书献,杨昱皞,张胜茂,王 磊

(1.大连海洋大学航海与船舶工程学院,辽宁 大连 116023; 2.中国水产科学研究院东海水产研究所,农业部远洋与极地渔业创新重点实验室,上海 200090; 3.河北交通职业技术学院,天津 300381)

0 引言

随着综合国力的增强,我国工业正在朝大型化、连续化和自动化的方向发展,工程机械的结构也越来越复杂。由于工作环境越来越复杂、工作负载越来越大,故障发生的案例逐渐增多。因此,工程机械领域对设备维护的要求变得更加精细、更加完善。只要系统的传动部分发生故障,其他部位将会产生连锁反应,轻则使产品效率下降,重则使系统在运作过程中突然中断,甚至可能会导致人员和财产的灾难性损失。缺乏有效的监测设备、监测技术、故障诊断技术及仿真技术是导致无法快速、正确识别设备实时状态及引起事故产生的重要原因[1]。目前的工程机械研究重点集中在采取现代化的技术手段和先进的科学方法,为设备提供有效的检测和监测维护水平,不断使其完善是减少事故发生、保证设备长周期连续安全运行的基础。

在船舶的管道系统方面,管道油液通过泵加压的方式传输流体,遇到弯道口或者进入无杆腔推动活塞的过程中产生振动或共振,加入稳压阀,控制阻尼孔大小可以减少流体脉动和压力脉动[2]。在LNG燃料动力船舶的发展过程中,柴油LNG双燃料电控喷射系统一直应用减压稳压阀保证主油路的压力稳定[3]。稳压阀应用在6210双燃料发动机中保证低压天然气经过天然气压缩机压缩之后压力稳定[4]。日常机床工作中,部分工件的加工需要推动工件(负载)快速到达指定位置进行下一步加工,其中多采用差动连接方式来让工件快速达到目标位置。对推动速度的高标准需求造成了液压缸在快进时发生抖动,造成整个液压系统的不稳定。为了减缓这种抖动,本文提出一种稳压差动连接液压系统。在传统差动连接液压系统中加上稳压阀,可使液压缸进油口的压力波动渐缓。

1 方法

1.1 模型设计

1.1.1 传统差动连接液压系统

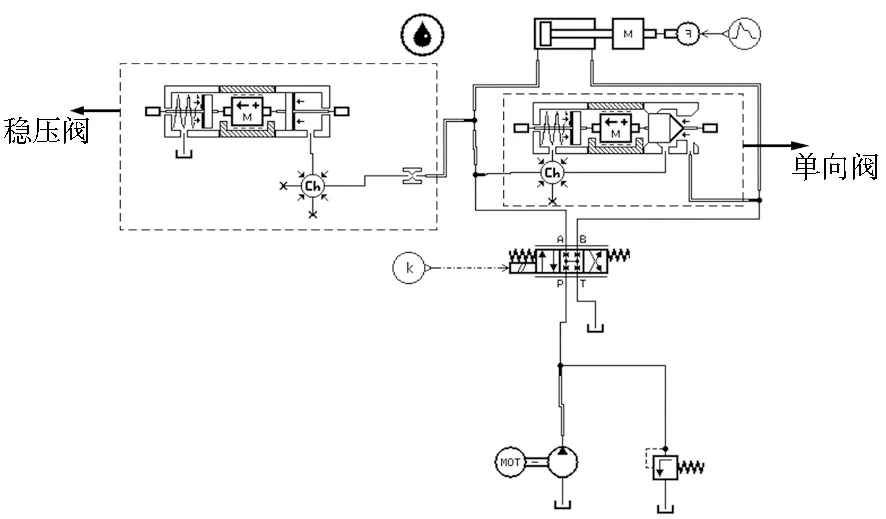

传统的差动连接液压系统常将液压缸的进油口和回油口连接。有杆腔油液受到活塞推动时,油液从回油口压回无杆腔,以加快液压缸向外伸出的速度。传统连接方式以牺牲输出力为代价提高负载运动速度,因此,该系统一般适用于无负载或小负载系统中的快进行程。差动连接是在不增加液压泵流量的前提下实现快速运动的有效方法。为设计对比试验,首先根据差动连接的特性,建立一个经典差动连接液压系统(图1),其中差动连接选择单向阀(AMESim仿真软件HCD库中子模型)连接。

图1 传统液压系统模型Fig.1 Traditional hydraulic system model

1.1.2 稳压差动连接液压系统

在传统差动连接液压系统的基础上加上稳压仿真结构建立仿真模型(图2),该稳压仿真结构由一个节流孔、一个活塞、一个带有摩擦的质量终点挡块和一个弹簧活塞组成。当稳压仿真结构接入油路后,首先油液从液压泵泵出流经三位四通换向阀,换向阀接收到信号后右移,油液从左位流过进入左侧油路。油液在左侧油路分为3路:一路油液流到稳压仿真结构,回到油箱;一路油液流到单向阀左端,由于单向阀的单向性阻止油液继续流动;一路油液流到无杆腔,达到推动负载需要的压力时推动液压缸活塞向右运动。此时,有杆腔中的油液从右侧流出分为两路:一路油液回到油箱;一路油液进入单向阀,由于单向阀单向性,油液顺利通过单向阀再次进入进油路,此时一部分油液进入液压缸无杆腔,一部分进入稳压仿真结构,即起到分流稳压的作用。

图2 稳压液压系统模型Fig.2 Pressure-stabilized hydraulic system model

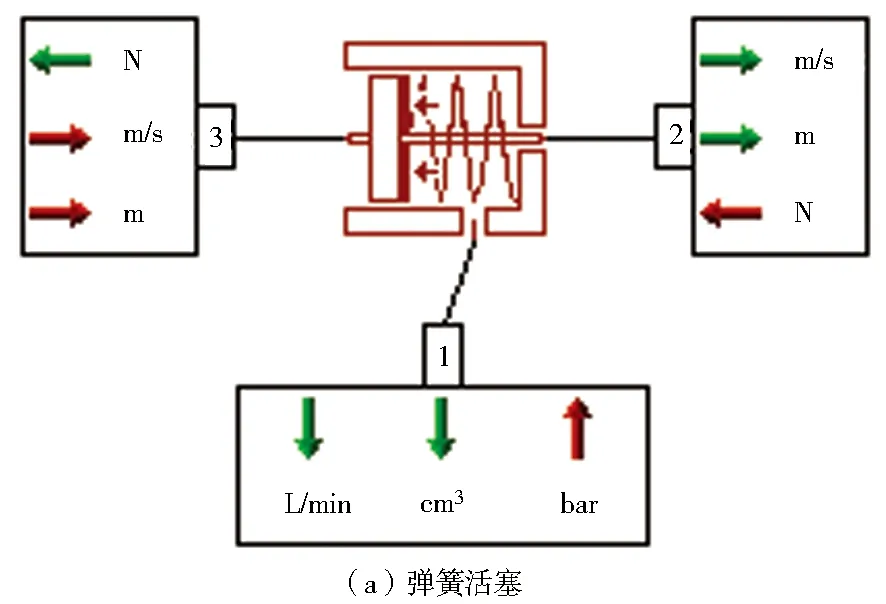

1.2 子模型选择

在稳压仿真结构中,弹簧活塞的参数(弹簧刚度和弹簧预紧力)起到减缓压力的关键作用,选择型号为BAP016(图3a)。带有摩擦的质量终点挡块起到替代质量的作用,选择型号为MAS005(图3b)。活塞选择型号为BAP12(图3c)。节流孔起到的作用与阻尼阀作用相似,后面作为确定较优参数的变量,选择型号为BHO011(图3d)[5-7]。

1.3 参数设定

通过不断地试验,调整子模型的关键参数,参数既要符合实际情况,又要使仿真效果较好[8-15]。油箱、换向阀子模型默认的参数基本符合液压系统需求,单向阀和稳压阀的主要参数如表1所示。

表1 稳压系统模型参数设置

2 结果与分析

2.1 稳压阀仿真结果对比

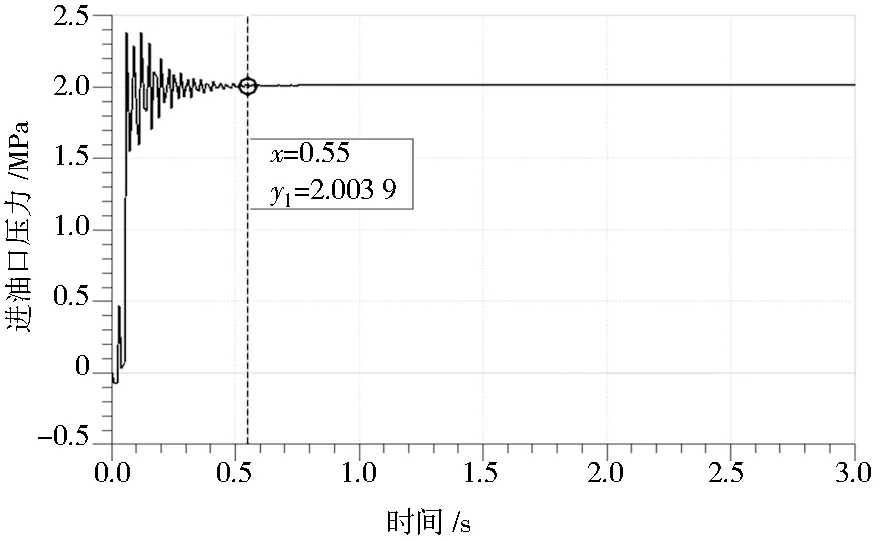

设定信号参数为0~5 s恒力1 000 N等效负载[1,16]。首先进行传统差动连接液压系统的测试,与加入稳压阀的差动连接液压系统对比。当没有稳压阀时,可认为等效开口直径为0 mm,此时液压缸进油口的压力曲线如图4所示。

图4 等效开口直径为0 mm的进油口压力Fig.4 Oil inlet pressure with equivalent opening diameter of 0 mm

此时压力波动比较大,一直到0.57 s时曲线趋于稳定,最大波动压力峰值为3.39 MPa。为了通过对比压力曲线图来解释加入稳压仿真结构后的稳压效果,对加入稳压仿真结构的差动连接液压系统仿真,设置节流孔等效开口直径为0.001 mm(仿真软件设置的极限值为0.001 mm)。此时液压缸进油口压力曲线如图5所示。

图5 等效开口直径为0.001 mm的进油口压力Fig.5 Oil inlet pressure with equivalent opening diameter of 0.001 mm

此时压力波动到0.55 s时趋于稳定,此时最大波动压力峰值约为2.40 MPa,要小于传统减压阀峰值3.39 MPa。从图4和图5的压力曲线对比可以得出结果:压力波动至稳定的时间基本一致,当加上稳压仿真结构后,整个压力曲线波动的幅度大幅度减弱。

2.2 不同节流孔直径仿真结果对比

为找到波动较为平缓的压力曲线,先后设置节流孔等效开口直径1、5、2、3、4、3.1、3.2、3.3、2.9、2.8和2.7 mm等进行仿真,通过观察对比每个压力曲线图,发现等效开口直径为2.9 mm时压力曲线较为平缓。由于仿真软件精度,设置更加精确的等效开口直径仿真,得到的压力曲线图变化不明显,所以继续仿真无意义。以下是依次设置节流孔等效开口直径为1、5、2、3、4和2.9 mm的具体分析。

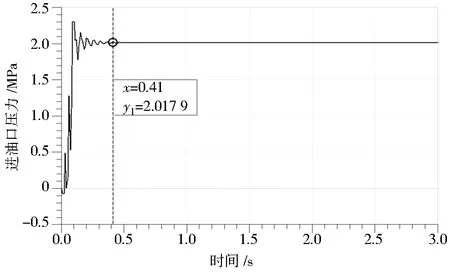

设置等效开口直径为1 mm仿真得到液压缸进油口压力曲线(图6),压力波动到0.43 s时趋于稳定,曲线最大波动压力峰值约为2.30 MPa。通过与0.001 mm时的曲线对比,发现波动再次减小,即较优参数应该>1 mm。所以应继续选择比1 mm更大的等效开口直径。

图6 等效开口直径为1 mm的进油口压力Fig.6 Oil inlet pressure with equivalent opening diameter of 1 mm

设置等效开口直径为5 mm仿真得到液压缸进油口压力曲线(图7),压力波动到0.41 s时趋于稳定,最大波动压力峰值约为2.40 MPa。从曲线可知,与直径为1 mm时对比发现0~0.2 s波动开始加剧,所以等效开口直径较优参数应<5 mm。可得出阶段性结论:较优参数在1~5 mm。

图7 等效开口直径为5 mm的进油口压力Fig.7 Oil inlet pressure with equivalent opening diameter of 5 mm

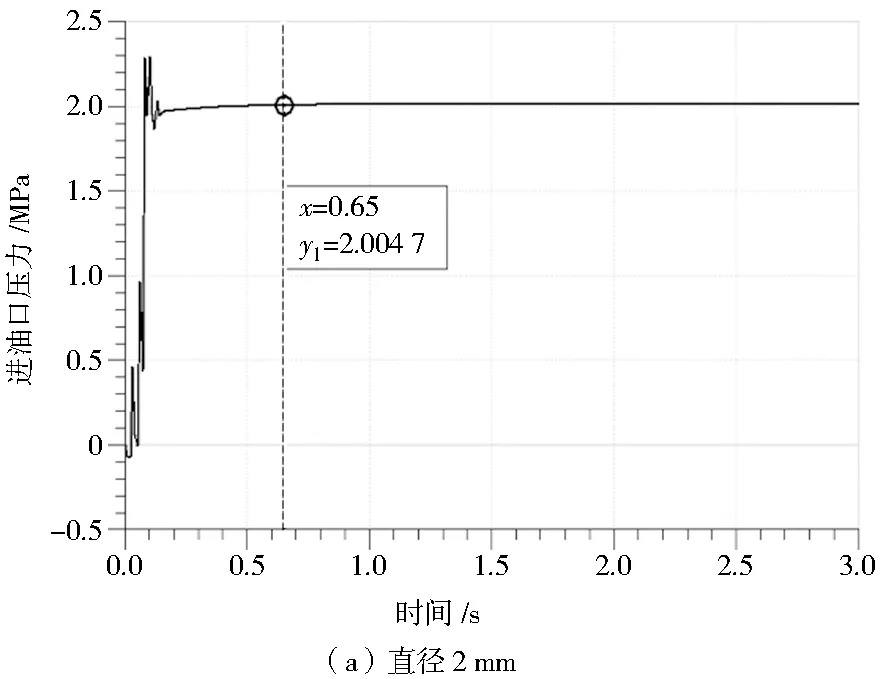

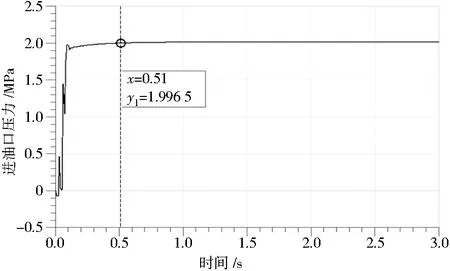

同上,设置等效开口直径为2、3和4 mm分别进行仿真,结果如图8所示。

观察图8c压力曲线,即等效开口直径为4 mm时,与图6对比波动更小,与图8b对比仍有较大的波动,与图8a对比波动较小,所以等效开口直径为3 mm时曲线波动较稳定。可得出阶段性结论:等效开口直径较优参数在3 mm左右。以此类推测试出较优等效开口直径为2.9 mm(图9),对比传统差动连接液压系统此时波动明显减少,压力稳定使用时间基本一致。

图9 等效开口直径为2.9 mm的进油口压力Fig.9 Oil inlet pressure with equivalent opening diameter of 2.9 mm

3 结束语

稳压仿真结构对于差动连接液压系统中快进有一定的稳压减压作用,稳压仿真结构出发点是对差动连接液压系统进行稳压,减少波动,达到预期效果。对于本文设置的仿真差动连接系统而言,节流孔等效开口直径为2.9 mm时效果较好。等效开口直径从0.001 mm增大至5 mm过程中,液压缸进油口趋于平稳花费的时间先减少后增多,液压缸进油口压力波动先减弱后增强。

此稳压仿真结构较简单,目前仅知道对于差动连接液压系统有一定效果,未有实物设计,设计具备此类功能的阀,需要考虑材料选择、强度、刚度,进而确定阀的尺寸、精度和寿命等。稳压仿真结构对于其他系统的减压效果还未测试,后面可以进行仿真测试。仿真精度只精确到小数点十分位,提高精度测试,可以得到更好的效果。