移动式人工光立体高效育苗箱研发与应用

2021-09-06周增产封喜雷曲维民张浩文

董 微,周增产,封喜雷,姚 涛,曲维民,张浩文

(1.北京市农业机械研究所有限公司,北京 100096; 2.北京京鹏环球科技股份有限公司,北京 100094;3.北京市植物工厂工程技术研究中心,北京 100094: 4.北京京鹏润和农业科技有限公司,北京 100094)

0 引言

中国有着悠久的蔬菜种植历史,蔬菜育苗是蔬菜生产过程中的一个重要技术环节,也是获得蔬菜早熟、高产和优质的有效调控手段。目前,市场上的育苗箱大都是塑料制成的简单箱体,内部设置有育苗槽,箱体壁上设置有通风口,价格低廉,防寒保温和遮阳降温效果差,影响幼苗生长发育,培育出的种苗质量不高[1-2]。温室育苗仍存在很多问题,导致在传统的温湿环境下生产的种苗品质差,存活率低。多层式立体栽培方式受自然条件影响小,作物生产计划性强,生长速度快、周期短,自动化程度高、无污染,同时可以节省3~5倍的土地,已经成为近年来研究的重点[3-4]。

北京市农业机械研究所有限公司设计开发的新型移动式人工光立体高效育苗箱自动化程度高,采用人工光光源,可根据种苗不同生育时期的条件需要进行自动化管理,为育苗提供最适宜的温度、湿度等环境条件,提高了育苗效率,对提高农民收入和推进绿色农业发展具有很重要的现实意义[5-10]。

1 结构组成

移动式人工光立体高效育苗箱采用自动化控制手段,使幼苗在最佳环境下生长,适合于各种植物种苗的集约化与工厂化生产,能培育出较高商品率的种苗,是工厂化育苗的高级阶段。它摆脱了自然条件的束缚和地域性的限制,是传统农业走向现代化农业的一个标志。

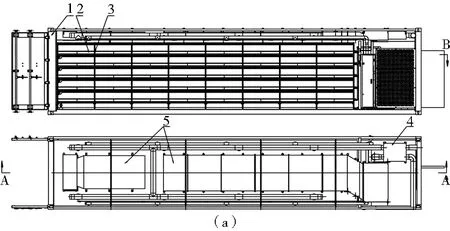

移动式人工光立体高效育苗箱由40尺集装箱改造而成,底部铺设铝材地板,四周和顶部安装净化板。移动式人工光立体高效育苗箱由栽培系统、通风系统、CO2供气系统、水处理系统、加湿系统、营养液循环系统和控制系统等组成,如图1所示。

2 结构设计

2.1 栽培系统

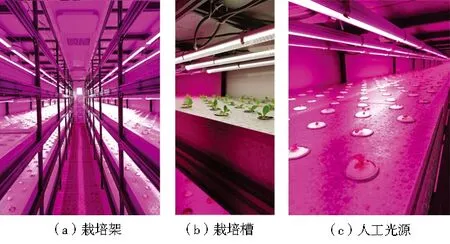

栽培系统由栽培架、栽培槽和人工光源组成,如图2所示。栽培槽采用EPP材质,放置在栽培架上,由前端槽、中间段、后端槽和育苗盘组成,两端槽与中间段两侧截面分别设有凹、凸连接槽,采用热熔胶进行粘结。前端槽有进液口,后端槽有回液口。回液口上面安装排水管,控制排水管高度达到控制槽内液面高度,最大高度40 mm,可根据育苗需求调节。栽培架采用黑色铝型材,主要由立柱、横梁、顶部纵梁和纵梁组成。人工光源采用植物生长专用的LED灯,通过不同光质组合和光强、光周期调控,代替阳光,满足育苗箱里幼苗全生育期光合作用需要。

图2 移动式人工光立体高效育苗箱栽培系统Fig.2 Cultivation system of mobile artificial light stereo high efficiency seedling box

2.2 通风系统

通风系统由空调和新风装置组成。空调室内机及通风管道位于育苗箱顶部,出风口采用百叶窗形式,百叶窗调节阀能自动调节开度,达到控制进风量,调节室内温度的目的。新风装置位于育苗箱顶部,配置了新风进口和出口,新风进口固定在育苗箱侧壁上与外界相通,新风出口与育苗箱内部相通,通过出口百叶窗开度调节新风风量大小,满足室内外换气的需求。

2.3 CO2供气系统

CO2供气系统由CO2储气瓶、电磁阀和输送管道组成。育苗箱内CO2浓度传感器实时监测箱内CO2浓度变化,当浓度低于设置值时,控制系统自动打开电磁阀进行补气;达到浓度设定值时停止供气,保证幼苗进行正常的光合作用。CO2供气系统采用气瓶型,可产生纯净的高浓度气体肥料,明显提高作物光合作用,使植株生长加快,根系发达,增产增收。

2.4 加湿系统

加湿系统由加湿机、过滤器和加湿管道组成。自来水经过滤器进入加湿机,加湿机的开关由育苗箱内干湿度传感器自动控制,以保证育苗箱内的湿度适合幼苗生长。

2.5 水处理系统

自来水净化系统由水处理装置、进水管和出水管组成。水处理装置位于营养箱下方,进水管与自来水进水口相连,出水管与营养液箱进水管相连。自来水经过水处理装置去除水中杂质,从而消除杂质对营养液EC值和pH值的影响。

2.6 营养液循环系统

营养液循环系统由营养液箱、供液管路、回液管路、电磁阀、营养液回收箱和紫外线消毒器(图3)等组成。营养液循环系统可为栽培系统提供营养液,使营养液在栽培槽和营养液贮箱之间循环流动。其中,营养液箱用于盛放营养液,给作物提供营养和水分;供液管路将营养液箱中的营养液供给到栽培槽中供作物需求;回液管路将栽培槽内的营养液回流至营养液回收箱中;紫外线消毒器可对原水中的微生物进行杀灭。

图3 紫外线消毒器Fig.3 Ultraviolet sterilizer

2.7 控制系统

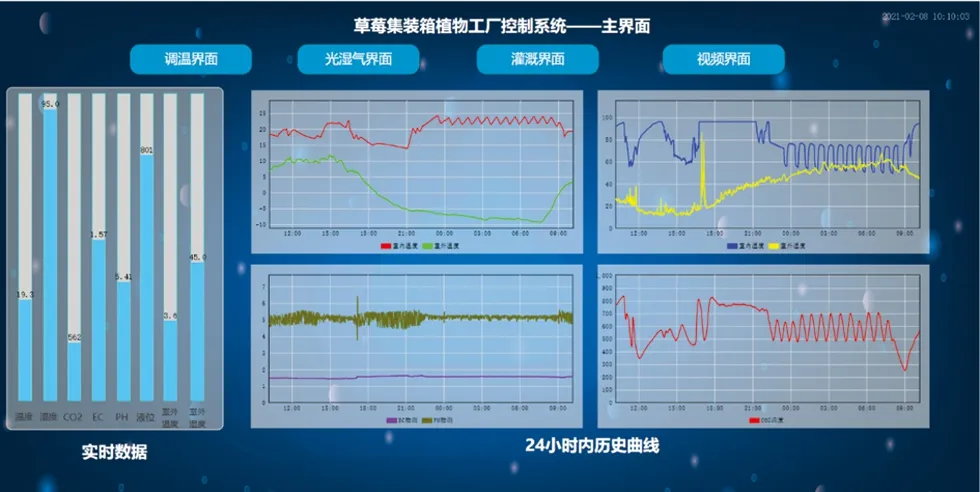

控制系统主要用于育苗箱内环境(温度、湿度、CO2浓度与光照)的调控,以及自动配肥、营养液循环灌溉控制。控制系统主要由控制器、温度传感器、湿度传感器、液位传感器和触摸屏等组成。控制系统界面如图4所示。

图4 控制系统界面Fig.4 Interface of control system

3 试验设计与方法

3.1 试验设计

2021年1月15日进行了移动式人工光立体高效育苗箱室内外温度、湿度测试试验,测试时间范围为9∶00—17∶00,温湿度每隔30 min记录测试数据,测试期间未打开人工光源。

3.2 测试仪器

试验采用RC-4HC型温湿度测量仪,数量16个。

3.3 试验方法

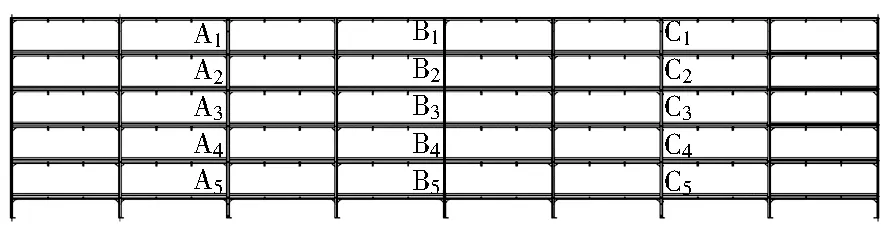

将移动式人工光立体高效育苗箱内一侧栽培架分为A、B、C共3个测试区,每个区域垂直方向设置5个温湿度测试点,每个测试点距离灯管20 cm。测点分布如图5所示。室外温湿度测试点应选取背光处,避免太阳光直射对测试数据的影响。

图5 测点分布Fig.5 Distribution of measuring points

4 结果与分析

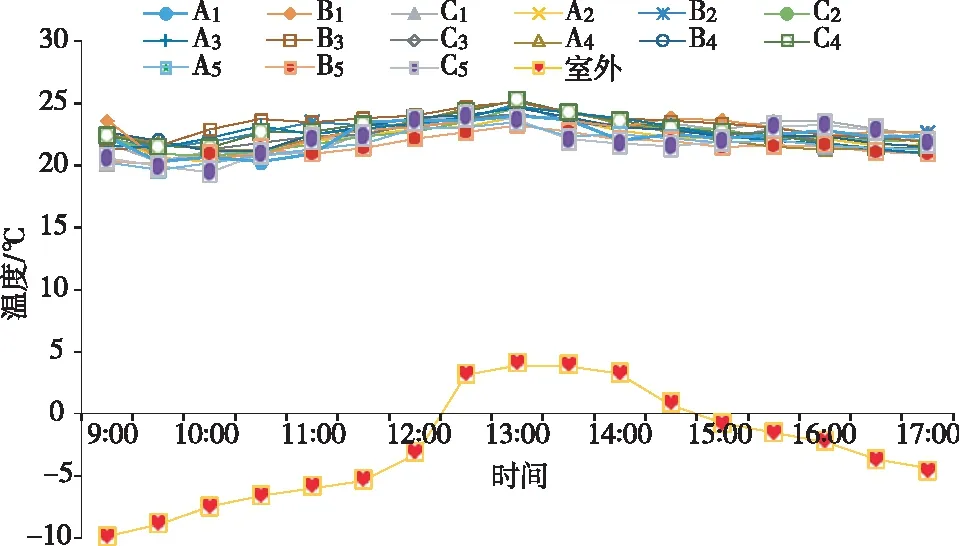

4.1 温度测试

各测点温度分布如图6所示。测试期间同一水平方向A1、B1和C1的温差范围0.1~1.8 ℃,A2、B2和C2的温差范围0.2~1.8 ℃,A3、B3和C3的温差范围0.3~1.9 ℃,A4、B4和C4的温差范围0.1~1.6 ℃,A5、B5和C5的温差范围0.4~1.8 ℃。A区垂直方向温差范围0.7~3.0 ℃,B区垂直方向温差范围0.8~3.3 ℃,C区垂直方向温差范围0.9~2.0 ℃,室外测试点温度范围-9.9~4.1 ℃。13∶00时,室外温度达到全天最高值4.1 ℃,此时移动式人工光立体高效育苗箱内栽培架上A、B和C的3个区域同一水平方向上的3点温差范围0.1~1.0 ℃;A区垂直方向温差1.7 ℃;B区垂直方向温差1.9 ℃;C区垂直方向温差1.6 ℃。

图6 各测点温度分布Fig.6 Temperature distribution of each measuring point

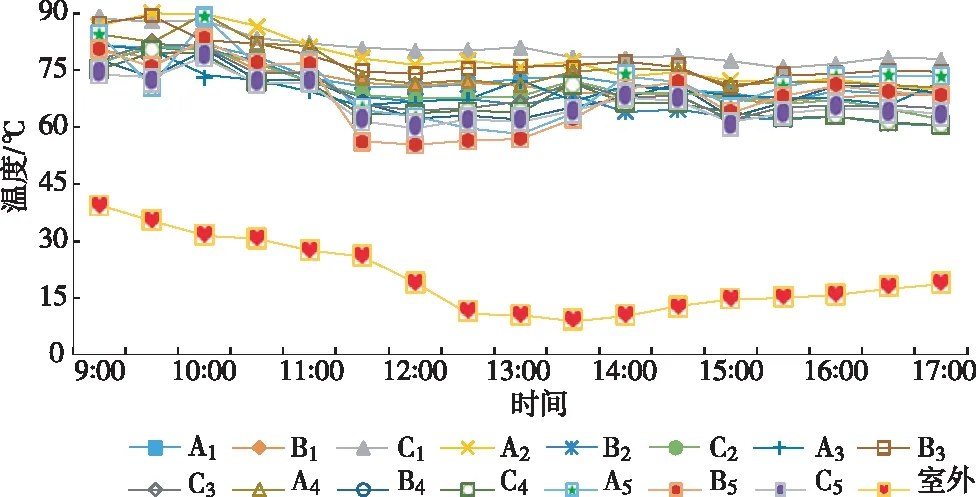

4.2 湿度测试

各测点湿度分布如图7所示。测试期间同一水平方向A1、B1和C1的湿度差范围7.7%~9.8%,A2、B2和C2的湿度差范围8.7%~9.9%,A3、B3和C3的湿度差范围8.4%~9.9%,A4、B4和C4的湿度差范围8.6%~10%,A5、B5和C5的湿度差范围4.3%~10%。A区垂直方向湿度差范围4.2%~19.5%,B区垂直方向湿度差范围3.4%~19.2%,C区垂直方向湿度差范围9.8%~19.6%,室外测试点湿度范围9.3%~39.2%。13∶30时,室外湿度达到全天最低值9.3%,此时移动式人工光立体高效育苗箱内栽培架上A、B和C的3个区域同一水平方向上的3点湿度差范围5.6%~9.8%;A区垂直方向湿度差12.9%;B区垂直方向湿度差13.8%;C区垂直方向湿度差14%。

图7 各测点湿度分布Fig.7 Humidity distribution of each measuring point

5 结论

测试期间同一水平方向A、B和C的温度差范围0.1~1.9 ℃,湿度差范围4.3%~10%;A区垂直方向温差范围0.7~3.0 ℃,湿度差范围4.2%~19.5%;B区垂直方向温差范围0.8~3.3 ℃,湿度差范围3.4%~19.2%;C区垂直方向温差范围0.9~2.0 ℃,湿度差范围9.8%~19.6%。通过移动式人工光立体高效育苗箱运行试验测试,其结果表明,育苗箱可提供最适宜的育苗温度、湿度等环境条件,可根据菜苗不同生育时期的条件需要进行自动化管理,生产壮苗,对于实现大型工厂化育苗的推广普及具有重要的现实意义。