电动汽车动力电池的结构散热分析

2021-09-05李冰林

李冰林

摘 要:电动汽车的动力电池组的结构布局设计会影响其散热均匀性。论文针对40个呈5×8排列的动力电池组散热结构布局进行设计,并建立了其液冷仿真模型,对比研究串联、并联两种液冷散热方式的散热效果,结果表明,所提出的混联式的方案,均比串联、并联布局时相应的值都要小,说明该形式能有效提高电池组的散热效果,改善热均匀性。最后通过对比三种不同的混联方式,得出方式一的混联形式的散热效果要优于另外两种混联形式,为动力电池的液冷布局方式提供了参考。

关键词:锂电池; 散热结构布局; 液冷; 混联

中图分类号:U469.72+2 文献标识码:A 文章编号:1006-3315(2021)9-163-002

锂电池由于具有较高的能量密度、自放电低等特点,作为电动汽车的动力电池具有优势,但温度是影响电池性能的关键因素,温度过高容易导致热失控,造成大的安全事故[1]。因此,散热系统的设计对改善电池组的最佳工作温度范围,减小内部单体电池之间的温度差,保障动力电池的安全运行至关重要。当前动力电池冷却通常采用空气冷却、液体冷却、PCM冷却及热管冷却[2]。液冷由于介质的比热容和导热系数大于空气,换热效率要优于空气冷却系统,是电池散热的主要方式之一。当前,采用液冷方式的研究主要集中在散热结构、传热介质以及采用冷却液体和相变材料结合等方面的研究[3][4]。还有通过空调的方式对电池组进行热管理的方式来保障电池的稳定安全运行[4]。然而在液冷散热结构布局的联接方式对比上,研究报道较少[1]。

为此本文主要针对电池组的液冷内部液流循环方式进行研究,提出几种不同液冷散热结构布局方式,分析在同样的工作环境下,对比研究各循环通路的结构布局方式对散热效果的影响,为系统设计提供参考。

1.散热结构布局方式的设计

锂电池的热量产生通常被认为包括:反应热,极化热,副反应热,焦耳热。主动式液冷系统换热方式中,串联方式液冷回路过长,后端电池达不到很好的散热效果;而并联的方式也是在多支路后期温度过于集中,散热效果会打折扣。

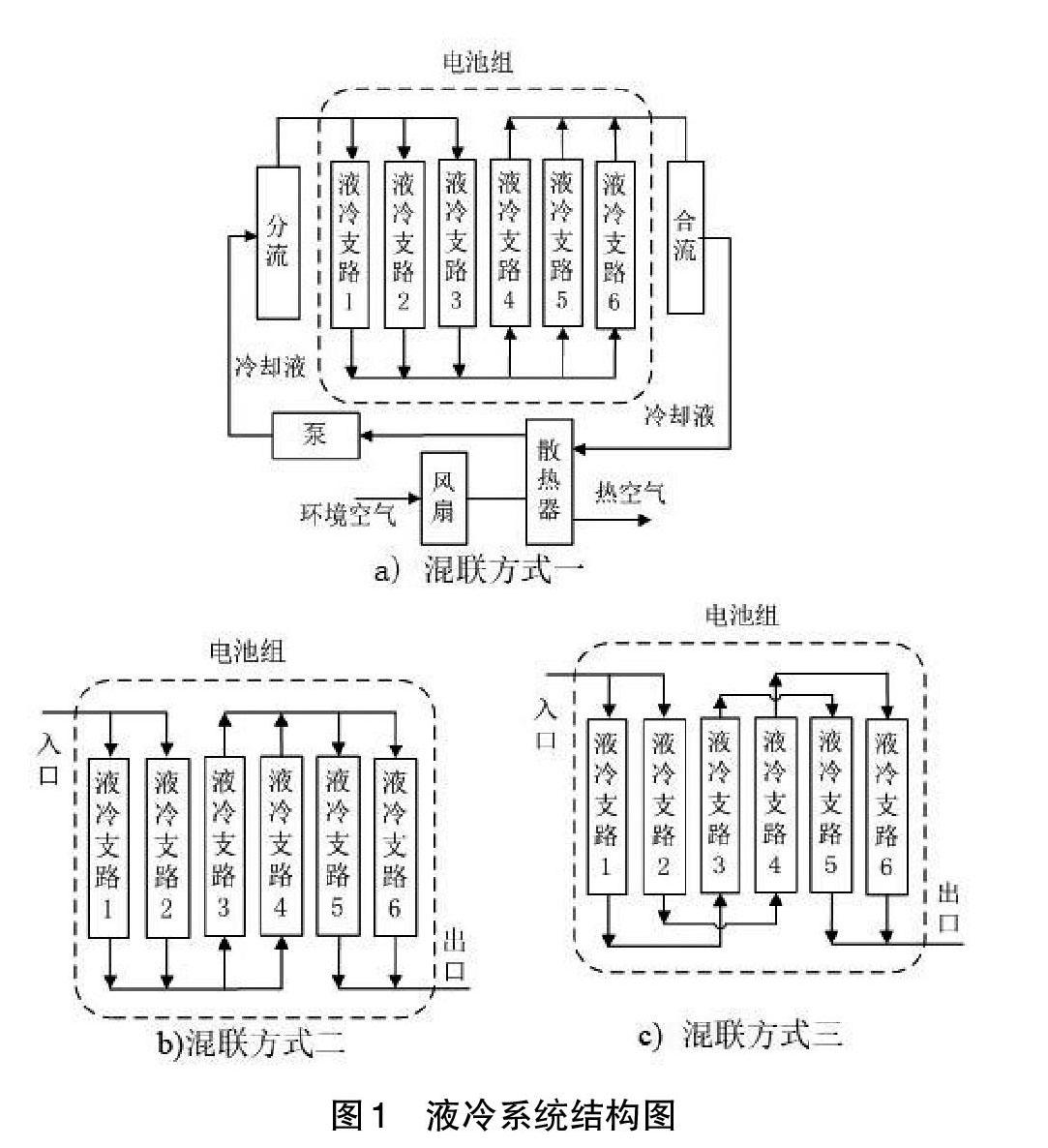

为了能提高电池组的散热效果,本文采用一种串联和并联相结合的混联方式对5×8的电池进行散热效果的研究。其结构原理如图1所示,冷却液由泵带动,吸收电池热量,流经散热器,通过散热器向外散热,使冷却液温度降低,再次通过泵流过电池组,如此往复循环。混联的形式可以根据电池组散热通道进行不同的连接形式,本文所设计中的5×8的电池组形式具有6路的电池组散热通道,混联形式有,方式一:三路并联再进行串联,如图1中a)所示,方式二:两路之间并联再进行串联,如图1中b)所示,方式三:交错串联再并联,如图1中c)所示。

2.基于AMESim的电池组系统建模

AMESim提供了热流体库、冷却系统库等专业库,能实现对车辆热管理系统建模。引入AMESim建立电池组的水冷形式仿真模型,并进行动态仿真,有利于缩短开发周期和节约实验费用。

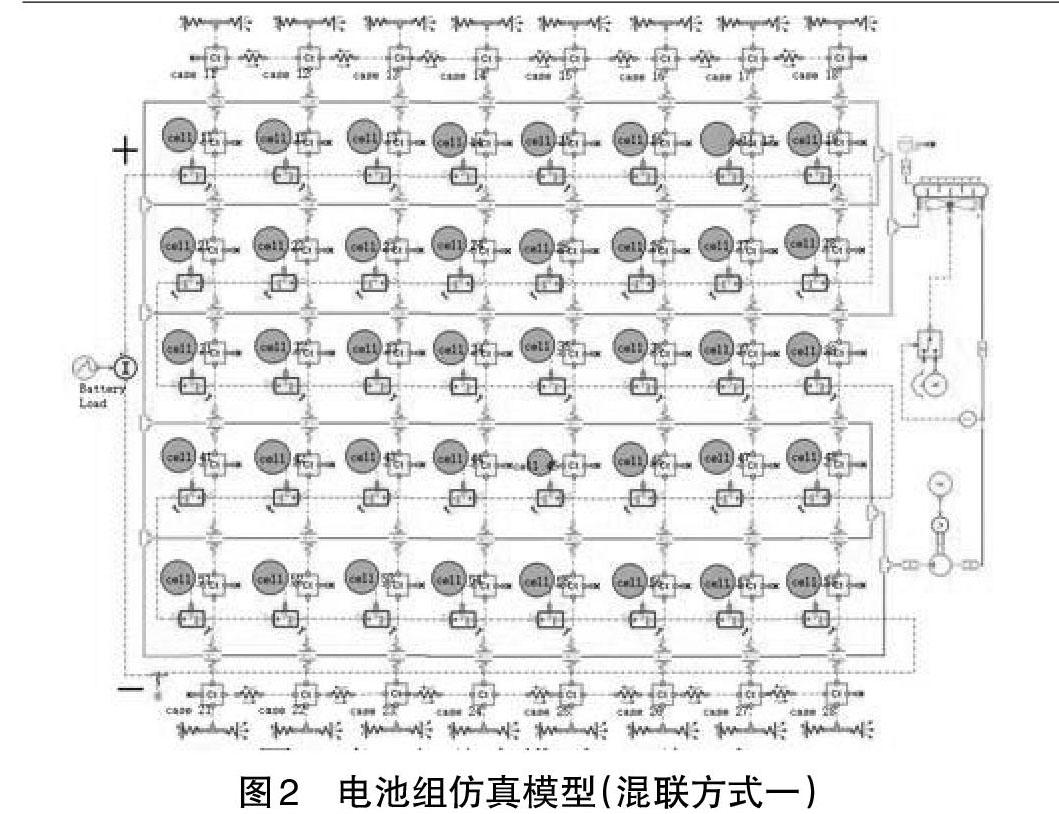

电池组的仿真模型(混联方式一)如图2所示,该模型中包含5×8个电池,6路冷却通道,模型中还包含了热容量模块和热交换模块。

3.液冷系统仿真结果分析

定义仿真时间为5000s,电池组液冷却系统的電池组在±30.769A恒定充放电电流下工作。仿真模型中具体参数如表一所示;

3.1并联、串联和混联散热效果分析

当多个电池成一个电池组后,边缘区域电池的热交换条件比中间区域的要好,电池组温度场并不是单体电池温度场的简单叠加。因此必须对电池散热的均匀性进行研究,将每一组数据的最终电池温度计算器均方差,计算方式如式(1)所示。

式中,为平均温度值,Xi代表第i电池的温度。

表二为串联、并联和混联(方式一)的仿真结果。通过对比混联的形式的最高温度,以及最高与最低温度之间的温差,总体方差都处于较小值,所以这种连接的散热方式效果最佳。这三种环境温度下所选的两个电池的最大温差分别为6.45℃、7.32℃和4.07℃。由于最适宜磷酸铁锂离子电池的工作区间20℃至50℃,温差不超过5℃为最佳,5-10℃可以接受。由此可知串联和并联的方式对电池单体温度的一致性控制散热效果没有混联方式好,整体电池组的散热性能不及混联方式。

表二 串联、并联和混联方式对比

3.2混联的三种形式散热效果分析

为进一步探讨不同的混联形式对电池散热效果,分别对图1中三种混联形式进行对比,采集第三行、第四列和第八列,以及每种混联形式的电池的最高温度,最低温度,及温度的总体方差进行对比。如表三所示,混联方式一电池温升最小,最高温度为38.342℃,低于其他两种方式。混联方式一、二、三电池最大温差分别为4.07℃、6.8℃和8.48℃,总体方差对比也是方式一最小,可知混联方式一对电池单体温度的均匀性最好,散热效果佳,提高了整体电池组的性能。

表三 三种混联方式散热对比

因此,使用方式一的混联冷却回路的液冷系统,减少单条冷却支路上的电池个数,使冷却更均匀,达到减少电池间温差过大的目的。

4.结论

论文建立了电池组的热仿真模型,针对电池组的散热方式提出了一种采用混联的散热方法,获得以下结论:

4.1通过对比混联形式,从电池的最高温度、最大温差、以及温度方差值等方面都要优于串联、并联两种形式的散热系统设计。

4.2对三种不同混联的形式方法进行了散热效果的对比分析,得出方式一的散热效果要优于另外两种混联的方式。

参考文献:

[1]张剑波,卢兰光,李哲.车用动力电池系统的关键技术与学科前沿[J]汽车安全与节能学报,2012,3(02):87-104

[2] Rao Z , Wang S . A review of power battery thermal energy management[J]renewable & sustainable energy reviews, 2011, 15(9):4554-4571

[3]薛超坦.基于液冷的纯电动汽车锂电池热管理研究[D]吉林大学,2017

[4]张浩,罗志民,宋韩龙,等.电动车动力锂离子电池水冷系统研究[J]汽车实用技术,2017(6):47-50

[5]何贤,胡静,苏健,钱程,沙海建.动力电池液冷系统设计与试验研究[J]制冷与空调,2019,19(09):22-27+31