基于CFD的摩托车流场分析及优化

2021-09-05余千英谭礼斌

余千英, 黄 灿, 谭礼斌, 唐 琳, 何 丹

(隆鑫通用动力股份有限公司技术中心, 重庆 400039)

随着中国摩托车设计能力和制造水平的不断提升,以及“禁摩”政策的逐渐解除,摩托车产业呈现出快速发展态势。随着摩托车休闲娱乐产业的发展,高性能的大排量摩托车将更受消费者青睐。城市摩托车、大排量摩托车的需求逐年增多,更多的企业开始加大对大排量摩托车的研发,推出更多的车型。摩托车作为休旅文化载体和出行代步工具之一,其驾驶舒适性也成为衡量摩托车性能的重要参数。而摩托车驾驶性能与整车散热性密切相关,整车驾驶过程中如果发动机散热不好会影响发动机性能,产生高排放、低功率,以及零部件局部热害等问题。近年来,随着CFD(computational fluid dynamics,计算流体力学)技术的发展及广泛应用,搭建仿真分析模型来预判产品性能及进行针对性地优化研究成为行业趋势[1]。束奇等[2]采用Solidworks中flow simulation插件对摩托车气流流场进行了数值模拟分析,为摩托车造型优化和改良提供了理论指导。Jang等[3]采用CFD技术研究了摩托车水冷发动机在运行过程中热流体流动状态,为冷却系统设计提供了优化思路。孙术娟等[4]采用CFD技术对客室流场分布、微风速、速度场、温度场等进行仿真,为工程设计合理性评估提供了仿真支撑。陆润明等[5]采用STAR-CCM+流体分析软件对车尾后部流场细节进行了模拟分析,为改善尾部流场结构提供了优化方案。程亮等[6]采用Fluent软件对工程车辆用散热器流场进行了模拟分析,并依据流场特性进行了针对性地翅片翼型优化,改善了散热性能。由此可见,CFD仿真技术已是研究整车及其主要附属零部件流场特性的重要手段[7-14]。

为评估摩托车前通风板设计的合理性及发动机本体的散热效果,现以摩托车为研究对象,采用 CFD 分析软件 STAR-CCM+对整车速度场及发动机主体温度场进行分析,并依据模拟结果进行针对性地结构优化设计,提出相应的前通风板改进方案,提升摩托车整车散热性能。以期为摩托车整车零部件设计及开发提供仿真数据支撑及理论指导。

1 整车CFD分析

1.1 几何模型

摩托车整车三维模型如图1所示。整车底盘台架实验室模型根据实际测量按照1∶1比例绘制。

图1 整车几何模型

1.2 物理模型

采用STAR-CCM+中多面体网格和边界层网格对整车外流场流体域模型进行体网格划分,多面体网格和薄壁层网格对关键固体部件(发动机主体)进行网格划分。整车流体域总体网格量约为2 100万,固体域总体网格约为300万。整车外流场计算域网格模型及整车网格模型如图2所示。

图2 网格模型

1.3 数学模型及边界条件

CFD是通过计算机数值模拟计算和图像显示,对包含有流体流动和热传导等相关物理现象的系统所做的分析。数值模拟计算采用有限体积法将整车计算域划分成离散的控制体网格,在每个控制体网格上对控制方程进行求解。

STAR-CCM+流场及温度场模拟满足连续性方程、动量方程及能量方程,通过对控制方程的迭代求解即可获得相应的流场模拟信息[15-16]。

风机出风口设置为速度入口边界,根据产品特点,将其值设置为最高车速105 km/h;风机入口设置为压力出口,压力值为0。环境温度为25 ℃。其余边界都为壁面边界,壁面采用Two-layer All Y+ Wall Treatment模型,湍流计算模型选择为k-ε两方程湍流模型,压力、速度耦合采用SIMPLE算法,采用压力基求解器(Pressure-Based)求解。固体热边界采用文献[17]中的方法及参数进行区域划分及温度、换热系数的设置。

2 CFD计算结果分析及优化

2.1 实验验证

样车在整车底盘台架实验室进行热平衡实验,实验共测3组状态,包括完整覆盖件状态、去掉通风板状态、同时去掉通风板和连接板状态。测试工况为最高车速105 km/h。实验运行约30 min,发动机水温和油温趋于稳定,测定缸头火花塞垫片温度。表1中实验与结果值对比可看出,完整覆盖件状态下缸温最高,去掉通风板和连接板,对降低缸温有益。火花塞垫片温度实验值与模拟的火花塞截面温度值变化趋势一致,表明搭建的计算模型是有效的。缸头表面温度为缸头所有面的平均温度,后续用于评估缸头整体的温度变化情况。

表1 实验与仿真结果对比 单位:℃

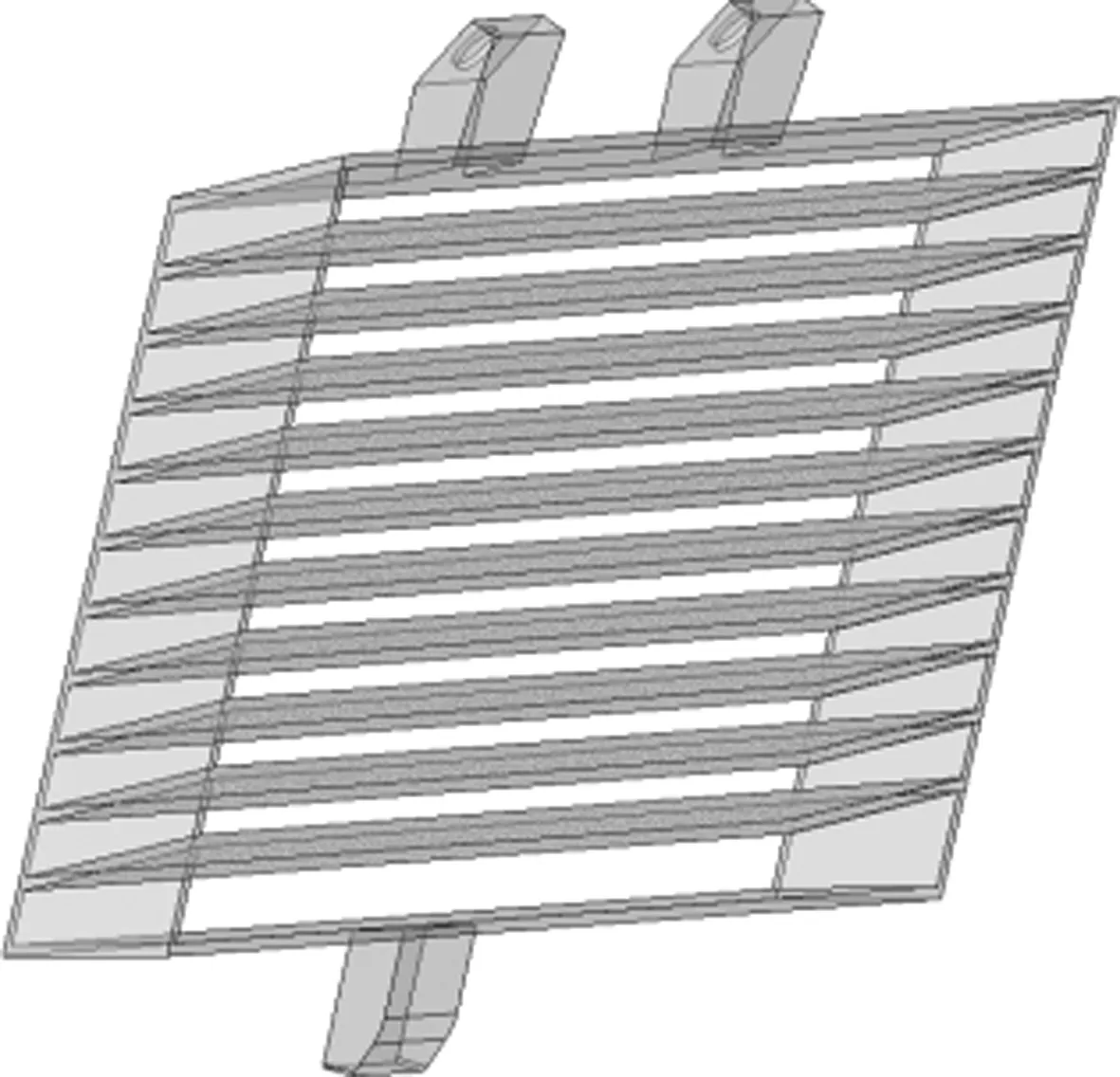

图3所示为完整覆盖件状态下的计算结果。由图3的速度云图和速度矢量图可以明显看出,冷却风受前通风板的影响,被分成上、下两股,一股经过通风板和下侧连接板之间向下流动吹向箱体表面,有利于箱体部件的散热冷却;一股风经通风格栅导向上方,并未得到有效利用。从流场结果来看,发动机缸头区域没有被冷却风直接吹到,造成缸头区域温度高,散热不佳。原状态的通风板示意图如图4所示。通风格栅具有向上导风的趋势,风导向朝上是造成发动机缸头区域散热不佳的主要原因。因此,依据上述分析结果,设计了一种横格栅且格栅条向下导风的通风板,目的是为了让更多的风导向发动机缸头区域,保证高温区域的冷却。图5所示为初步设计的通风板方案示意图。

图3 完整覆盖件的流场计算结果

图4 原状态的通风板三维模型

图5 改进的通风板方案三维模型

图6所示为两种前通风板方案下发动机表面速度分布云图。从图中可以看出,原通风板状态下发动机表面速度分布均匀性较差,发动机缸头区域没有被冷却风直接吹到,造成缸头部分区域因冷却不足易产生局部高温区域,不利于散热。通风板优化方案下发动机表面速度分布较好,较多的冷却风可以流向缸头,散热明显提升。表2为整车流场计算结果对比,可明显地看出前通风板优化方案下发动机表面平均风速分布及表面温度分布均好于原通风板。由此可见,前通风板向下导风的方案设计可以改善高温区域的散热性能。后续可在此方案上做细致优化,提升发动机主体的散热效果。

图6 发动机表面风速分布

表2 整车流场计算结果

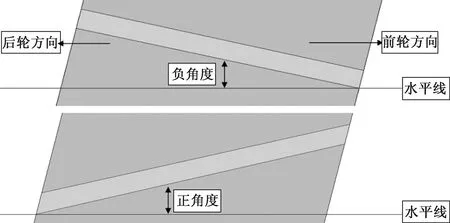

2.2 详细优化

基于流场分析结果,在前通风板初步设计方案的基础上进行前通风板结构的详细优化,主要研究前进风格栅进风角度获取较优的设计方案。图7所示为前通风板格栅角度示意图。通过与整车安装匹配的考虑,选取了前通风板格栅与水平线夹角-12°、-6°、0°、4.8°、6.8°、8.8°、12.8°、16°、20° 9个角度研究整车流场的分布情况。表3为整车流场计算结果。图8为整车流场计算结果对比。由表3和图8可以看出,前通风板格栅角度对发动机主体风速分布及温度分布的影响显著。前通风板的格栅角度为6.8°时,缸头表面平均风速最佳,且缸头表面平均温度最低。随着格栅角度的继续增加,缸头表面风速降低且平均温度升高,不利于散热。因此,前通风板格栅角度可设计在6.8°附近,后续的工艺化设计方案可基于该角度进行设计。

图7 前通风板格栅角度示意图

图8 整车流场计算结果对比

2.3 工艺化设计方案及验证

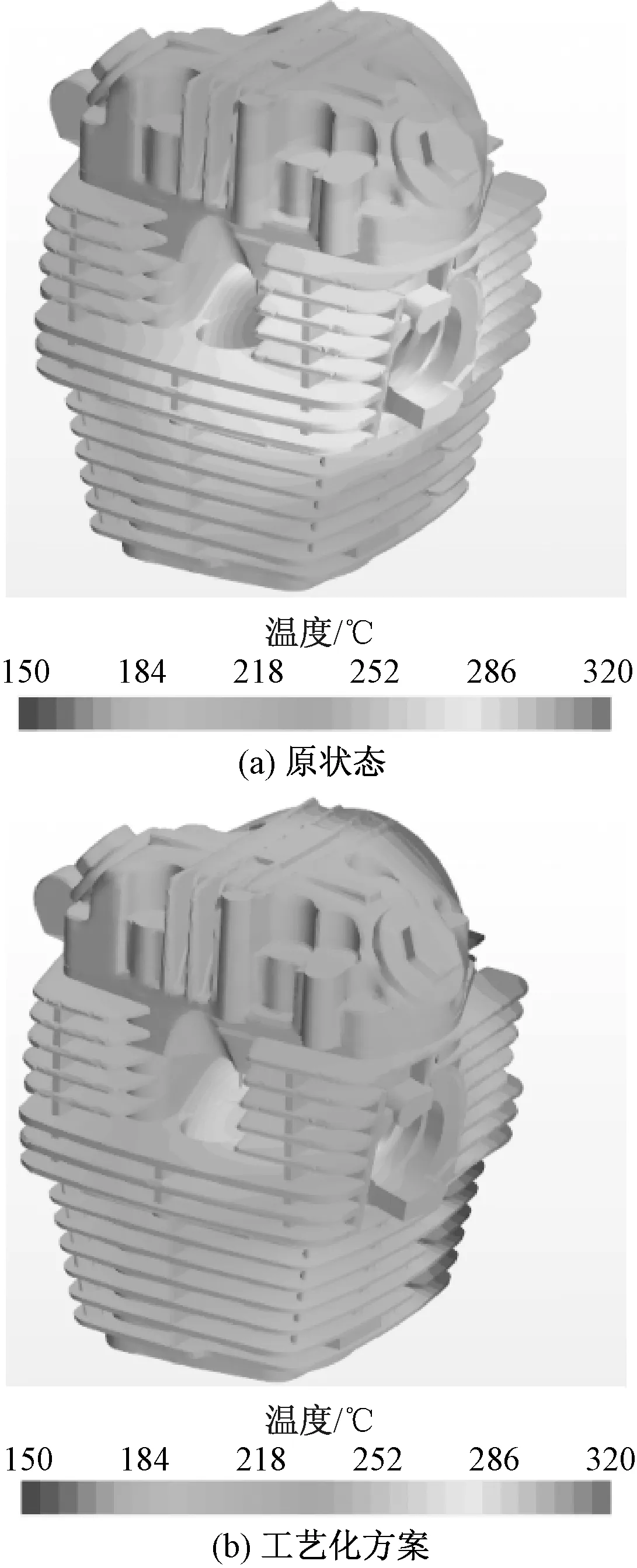

基于前通风板格栅角度的设计准则,结合工艺、外观、强度等因素,形成前通风板的工艺化设计,如图9所示。 表4为前通风板格栅角度6.8°状态和前通风板工艺化设计方案的整车流场计算结果对比。由表4可以看出,对格栅进行了工艺化设计后,由于减小了通风面积,进风阻力略有提升,从而造成发动机主体表面平均风速略低于前通风板格栅角度6.8°方案。结合表2分析,工艺化设计方案相较于原通风板结构,整体散热提升明显,缸头平均温度降低约35 ℃。

图9 前通风板工艺化设计方案

表4 整车流场计算结果

图10为原状态、工艺化方案的发动机表面风速分布对比。从图中可以看出,工艺化方案下缸头表面速度分布更加均匀,更多冷却风吹向缸头进行冷却,从而缸头平均温度降低。图11为发动机缸头平均温度分布对比。明显地看出前通风板工艺化方案下的缸头表面平均温度较低。表明通过详细优化后再工艺化的工艺化设计方案可以达到较好的散热提升效果。利用整车底盘台架实验室进行热平衡实验验证,测试工况为最高车速105 km/h,验证得到缸温在230 ℃左右,与模拟获得的222 ℃相差不大,表明优化效果明显。

图10 发动机表面风速分布

图11 缸头平均温度分布

3 结论

采用CFD仿真方法对摩托车整车流场进行了数值模拟分析,并通过底盘台架试验对仿真模型的准确性进行了验证,仿真得到的缸头火花塞温度和箱体底部油底壳温度与实验测试结果趋势一致,误差较小。摩托车行驶过程中来流通过前通风板的导流对发动机缸头和箱体进行冷却,通过对整车原状态的流场分析发现缸头几乎没有冷却风流经,不利于缸头散热,前通风板需要优化。通过调整前通风板结构,改变冷却风路径后,缸头表面风速分布变好,散热得到改善。并进一步在前通风板初步改进方案的基础上进行了更加详细优化研究,结果表明前通风板的格栅角度为6.8°时,缸头表面平均风速最佳,且缸头表面平均温度最低。基于6.8°格栅角度的设计准则对前通风板进行了工艺化方案设计,经过仿真计算及实验验证,工艺化设计方案相较于原通风板结构,整体散热效果改善明显,缸头平均温度降低约35 ℃。

总体上来看,优化后前通风板后,发动机缸头得到了更好的冷却,缸温更加合理,满足发动机的散热需求。后续还可尝试搭建通风板格栅的参数化建模与数值模拟结合的“参数化-模拟-优化”集成化优化分析,研究通风板进风格栅的角度、形状及面积,进行参数化寻优,从而获得最佳的冷却散热方案。