嘉鱼长江公路大桥钢箱梁施工关键技术研究

2021-09-04章斌左翼王昌喜徐冬生李立坤

章斌, 左翼, 王昌喜, 徐冬生, 李立坤

(中交二公局第一工程有限公司, 湖北 武汉 430000)

1 工程概况

嘉鱼长江公路大桥是连接湖北咸宁和荆州的跨江通道,是仙桃-洪湖高速公路(鄂高速S78)的咽喉节点。该桥主桥主跨达920 m,是目前世界上最大跨度的非对称高低塔单侧混合梁斜拉桥,大桥立面布置如图1所示。该桥采用半漂浮结构体系,桥跨布置为:[(70+85+72+73)+920+(330+100)] m。其中(70+85+72+73) m为北边跨,设计采用混凝土PK箱梁,主跨及南边跨主梁全部采用PK断面钢箱梁。塔高分别为239.5、255.91 m主桥钢箱梁由工厂预制,经长江水道移运到现场进行悬臂拼装施工;北边跨混凝土箱梁在现场短线匹配预制,再进行支架拼装施工。

图1 嘉鱼长江公路大桥主桥立面布置(单位:m)

桥址区湖北省嘉鱼县常年四季分明、雨热同季、无霜期长,属典型的亚热带季风气候。全县年平均气温为17.0 ℃。桥址区域多年平均风速为2.2~3.2 m/s,历史记录的最大风速达21.3 m/s。根据武汉新港规划、长江干线航道总体规划纲要和桥区通航船型发展趋势, 该桥主通航孔选用内河Ⅰ-(2)级航道标准。

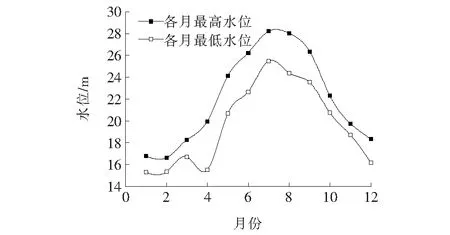

查阅多年来的实测统计资料,得到螺山水文测站历年最高水位为34.95 m(1998年),历年最低水位为15.56 m(1960年),差值高达19.39 m,多年平均水位达23.67 m;石矶头水文测站历年最高水位为33.14 m(1998年),历年最低水位为14.74 m(1987年),其差值达18.40 m,多年以来平均水位达22.13 m。根据连续30年以来(1986—2015)两个测站的实测比降可推测桥址处的多年逐月平均水位,如图2所示。

图2 桥位各月份水位情况

该桥钢箱梁施工存在以下难点:

(1) 主梁跨度大。该桥主跨达920 m,是目前世界上最大跨度的非对称高低塔单侧混合梁斜拉桥,施工极易受到来自技术和环境的各种不利因素的影响。

(2) 长江水文环境复杂。该桥位于长江中下游,水流急,航道等级高,主跨施工涉及航道安全,施工周期长,水位变化大。

(3) 气候条件影响大。主桥合龙温度高于设计基准温度,需采取特殊措施消除高温带来的不利影响。

(4) 施工工艺复杂。钢箱梁安装涉及支架施工、轨道滑移和悬臂吊装等多种施工方法,历经多次体系转化,施工难度极大。

2 钢箱梁安装总体施工方案

2.1 钢箱梁概况

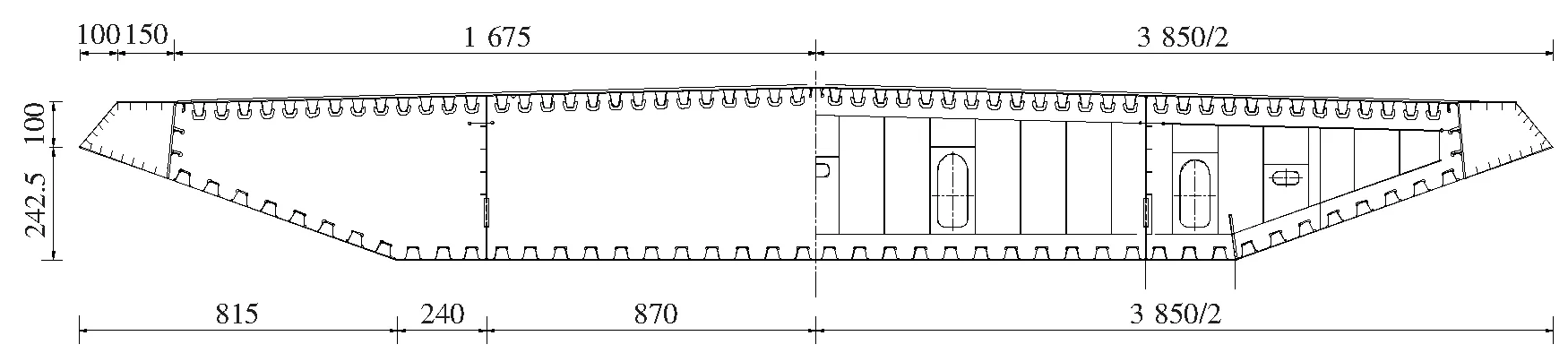

钢箱梁横断面的细部构造如图3所示,其设计梁高为3.8 m,钢箱梁全宽达38.5 m(含风嘴),在索塔区缩窄为36.5 m。斜拉索在主梁上锚固于风嘴处的外腹板上,拉索在桥面处的横向间距约为34.4 m。中跨合龙段重98.3 t,基准温度条件下理论设计梁长为4.4 m。

图3 钢箱梁标准断面图(单位:cm)

综合考虑该桥结构特点、桥位自然条件、运输和起吊设备及现场架设工期等因素,将全桥97片钢箱梁分为15种类型。其中南主塔侧主跨及南边跨共有66片钢箱梁(包含中跨合龙梁段),共划分为A1、A2、A3、B、C、D、E、H、I、J1、J2、K、K′、L共14种类型,各种类型施工参数如表1所示。

表1 钢箱梁分类及其设计参数

2.2 总体施工工艺

南主塔钢箱梁数量共计66片,采用桥面吊机、浮吊及履带吊作为钢箱梁的吊装设备。根据钢箱梁的位置其安装工艺分为4类:索塔区钢箱梁(C、D、E类梁段)采用浮吊起吊至塔区存梁支架进行安装;中跨及南边跨钢箱梁采用驳船运输至江面指定位置由桥面吊机吊装的方式架设;南边跨尾索区钢箱梁采用浮吊吊装至存梁支架(JI、J2、K′类梁段)或辅助墩墩顶(Ⅰ类梁段)临时存放,待桥面吊机就位后进行拼装;南边跨尾索区K类梁段采用浮吊吊装至存梁支架,经存梁支架滑移至13#墩处临时存放,再由桥面吊机就位后进行拼装。

全桥合龙后,对主梁与索塔、桥墩施加永久约束,浇筑第2层压重混凝土,并对斜拉索索力进行调整,安装桥面系及限位阻尼,拆除存梁支架,完成钢箱梁施工。

3 索塔区钢箱梁施工

3.1 存梁支架

主塔区存梁支架共设置22根钢管桩。其中有16根钢管柱支立于承台顶面上,与承台通过预埋钢板焊接连接。另6根由原有钻孔平台钢管桩接长,将其焊接接高23.04 m至标高+51.97 m。钢管桩在顺桥向按6.5 m间距布置,横桥向按4、14.7、4 m间距布置。在桩顶横梁上焊接2HN700×300型钢,作为塔区钢箱梁安装滑移运输的轨道。

3.2 钢箱梁吊装与定位

索塔区钢箱梁共5个节段[2个C类梁(SZ1、SB1)、2个D类梁(ST1、ST2)、1个E类梁(ST0)],钢箱梁采用浮吊吊装,起吊顺序为:SB1→ST1→ST0→ST2→SZ1,其中C类梁和D类梁风嘴后安装。具体施工流程为:在支架滑移轨道上安装滑移装置,浮吊抛锚定位,运梁船将SB1梁段运输至浮吊前方,安装吊具及起吊绳索。试吊SB1梁段,试吊无异常后将SB1梁段提升20 cm,移走运梁船,浮吊继续提升吊钩至梁段底高于支架顶。此时需要收紧前锚,开动浮吊缓慢前移,将SB1梁段缓缓移至支架正上方;浮吊缓慢落钩放梁,将SB1梁段平稳搁置在支架移位器上,浮吊脱钩并后退,随即准备吊装ST1梁段。启动牵引装置将SB1梁段向大里程方向牵引,缓慢滑移至设计安装位置。按照吊装SB1梁段的方法,依次完成后续ST1、ST0、ST2及SZ1共4个梁段吊装并临时连接。

钢箱梁完成初定位后,进行精确调位,根据梁段重量,在梁段角点布置4台250 t三向千斤顶施工。注意在梁段调整时,4台千斤顶应同步作业,以防止结构受力不均引起局部变形。在钢箱梁被顶起后,遵循先定位轴线,再定位里程,最后调整标高的原则调整梁段姿态。箱梁精确定位后,立即安装临时支撑,再进行复测和微调,直至梁段的位置坐标完全满足设计要求。

3.3 塔区梁段临时固结

钢箱梁精确调整到位后,将相邻梁段之间焊接,并将ST0梁段与索塔下横梁之间进行临时固结。设计在索塔下横梁上共布置了12个临时固结点。塔区钢箱梁连接完成后,进行临时固结施工,临时预应力由钢绞线施加,钢绞线波纹管在下横梁施工过程中预留,每个临时固结点对应4根钢绞线,预应力张拉端设置在下横梁底面,将下横梁支架贝雷梁及以上部分拆除后,作为张拉作业的施工平台。

利用塔吊将第一对斜拉索起吊至桥面并完成安装,安装完成后进行第一次张拉,然后采用浮吊吊装1台50 t汽车吊到钢箱梁上,利用汽车吊与塔吊相互配合作业,完成桥面吊机的组装。

4 标准段钢箱梁施工

4.1 施工流程

边跨侧及中跨侧钢箱梁标准梁段共计48片,全部利用桥面吊机吊装。标准梁段长为15 m,最大起吊重量为354.3 t。钢箱梁标准梁段的悬拼施工工艺流程见图4。

图4 标准梁段悬拼施工工艺流程

4.2 钢箱梁吊装

钢箱梁吊装按照如下步骤施工:首先将吊具下放至距水面15 m左右的高度,驳船根据此位置抛锚定位,并测量钢箱梁距桥轴线的位置,如有偏差应及时调整船位,必须保证梁段的定位误差严格控制在50 cm以内。继续下降桥面吊机提升钢铰线,直到扁担梁下降至可与钢箱梁吊点连接。通过吊机扁担梁上重心调整千斤顶,调整起升钢铰线中心与梁段重心标记线重合,确保钢箱梁水平起吊。操控集中控制台使桥面吊机收紧钢铰线开始起吊,但应注意至对应梁段100%临界负载后停车。此时运梁驳船压水,以平衡船体并派专人检查桥面吊机、扁担梁与吊耳连接。确保工作正常后,重新调整千斤顶油缸伸缩,将梁段微调至完全水平状态。当桥面吊机达到梁体起吊的临界荷载,一次性将梁体吊离运输船。

4.3 梁段定位

钢箱梁安装就位根据监控单位出具监控指令组织实施,施工过程中钢箱梁先按照如下方法初调:缓慢操作扁担梁上千斤顶,通过吊点微量偏移钢箱梁重心位置来调整钢箱梁纵坡。此时还应保证梁段的同一位置处上、下接口的缝隙宽度差值不超过5 mm。提升千斤顶慢速起吊梁段与已安装梁段基本平齐,调整提升主梁上千斤顶的纵向、横向位置,使梁段纵向位置与已安装梁段间隙维持为5 cm左右,采用同样的方法再次调整高度、纵坡、梁段间隙,使待安装的梁段上、下面板拼装间隙符合拼装要求。为保证主梁的线形达到设计要求,在梁段完成初步定位后,需要在夜间环境温度场相对恒定时段再次进行二次微调以实现精确定位。

4.4 钢箱梁连接

梁段初步调位后,与前一梁段临时连接,精确调整焊缝间隙,调平板件错边,钢箱梁之间码前错边小于或等于20 mm,间段焊接定位码板,根据工艺规程先焊接周边板横向环缝,进行无损探伤,合格后进行纵向加劲肋连接螺栓安装及焊接嵌补段。焊缝经检验合格后,即进行必要的打磨处理,完成钢箱梁现场焊接。

钢箱梁采用M24高强螺栓进行临时连接,其施工预紧力为250 kN。完成防腐涂装前,应分阶段进行至少2次检查并补足螺栓张力。施工过程中还应加强监测,当预紧力小于185 kN时,应及时补足至设计值。

5 临时墩钢箱梁施工

根据项目施工计划,在钢箱梁架设前,在临时墩位置搭设存梁平台将SB09梁段临时存放,钢箱梁架设过程中SB09梁段直接由桥面吊机从存梁平台起吊,因此该工程临时墩施工可分为临时墩存梁平台搭设、SB09钢箱梁存放、临时墩接高3个阶段。

5.1 临时墩和存梁平台设计

临时墩位于11#墩与12#墩之间,到11#、12#墩中心线的水平距离分别为139、191 m,临时墩采用φ1 020 mm×10 mm的钢管立柱搭设,钢管立柱横向间距3.65 m,纵向按5、9、5 m的间距布置。桩顶主梁采用2HN600 mm×200 mm型钢焊接成框架,焊接处加加劲板形成箱形,临时墩和钢箱梁通过活动铰进行临时连接。临时墩钢管立柱顶标高为+49.950 m,底标高为-17.000 m,设计入土深度25 m。

临时墩施工需由主栈桥引出施工支栈桥,为了便于施工,将临时墩施工栈桥兼做SB09梁段的存梁平台,待SB09钢箱梁完成起吊和安装后,即可接高钢管桩作为临时墩。存梁平台结构采用钢管桩立柱+贝雷梁组合的形式,钢管桩由履带吊采用“钓鱼法”施工,栈桥宽度10.5 m,总长39 m。

存梁平台采用φ1 020 mm×10 mm的钢管立柱作为桩基础,钢管桩立柱横向间距为3.65、4.35 m,存梁区域纵向按5.0、4.5、4.5、5.0 m的间距布置,钢管立柱间平联采用φ426 mm×8 mm钢管,上下层平联间距为3 m,桩顶设置2HN600 mm×200 mm型钢作为桩顶横梁,其上为321型贝雷纵梁,贝雷梁顶面以上自下而上依次铺设间距为75 cm的I25b型钢、间距为30 cm的I12.6型钢和1 cm厚钢板。

5.2 钢箱梁吊装

临时墩与SB09梁段连接,SB09梁段先采用浮吊吊装至存梁平台上临时存放,桥面吊机就位后再按照标准梁段的施工方法安装。与SB09梁段相邻的SB08梁段和SB10梁段经运梁船由水路移运至指定位置,由桥面吊机直接起吊并安装。

SB09梁段移运至指定位置后,浮吊抛锚定位,运梁船将SB09梁段运输至浮吊前方,安装吊具及起吊绳索。试吊SB09梁段,试吊无异常后将SB09梁段提升20 cm,移走运梁船,浮吊继续提升吊钩至梁段底高于存梁支架顶。此时立即收紧前锚,浮吊缓慢前移。将SB09梁段平稳落在存梁支架临时支座上,浮吊脱钩并后退,此时采用8根钢丝绳将SB09梁段与存梁平台的钢管桩进行连接,完成SB09梁段存梁施工。待同步完成SZ08、SB08梁段安装并进行第8对斜拉索二张后,桥面吊机前移并落钩,分别从中跨侧运梁船上和边跨侧存梁支架上起吊并安装SZ09梁段和SB09梁段,两片梁段同步起吊。安装完毕后吊机前移并对第9对斜拉索二张,准备安装SZ10梁段和SB10梁段。整个施工过程中应采取严格的措施确保临时墩与运梁船始终在安全距离范围内。

6 边跨尾索区钢箱梁施工

南边跨尾索区梁段共10个,分别为J1类梁段(SB22);J2类梁段(SB23~SB29);K′类梁段(SB30、SB31)。

6.1 存梁支架设计

边跨尾索区(12#墩~13#墩)处于陆地上,钢箱梁需存放在存梁支架上,待桥面吊机就位后逐片起吊安装。部分钢管支架通过与预埋件焊接支撑于承台上,部分支架为入土深度达18 m的钢管桩。钢管顺桥向按6、9 m间距布置,横桥向按3.4、14.0、3.4 m间距布置。为增加临时结构的稳定性,在纵、横向采用φ426 mm×8 mm钢管作为平联,并通过8根附墙连接杆与Z12#墩连接。同时,为保证局部刚度满足要求,在桩顶及横梁等受集中荷载作用面上加焊1 cm厚加劲板。在钢管桩顶部横梁上焊接2HN700 mm×300 mm型钢,作为存梁平台钢箱梁移动的轨道,在桩顶横梁下翼缘板上按70 cm间距焊接I25b型钢作为临时作业的操作平台,其上通铺1 cm厚花纹钢板并设置1.2 m高护栏。

6.2 钢箱梁吊装

J1、J2、K′类梁段均利用浮吊从运梁船上起吊并存放在临时支架上,待桥面吊机就位后直接从存梁支架上起吊并逐片吊装。K梁段由浮吊吊至存梁支架后滑移至13#墩处,采用履带吊吊至13#墩墩顶临时存放,后续再利用桥面吊机起吊安装。

在支架滑移轨道上安装滑移装置,浮吊抛锚定位,运梁船将SB31梁段运输至浮吊前方,安装吊具及起吊绳索。试吊SB31梁段,试吊无异常后将SB31梁段提升20 cm,移走运梁船,浮吊继续提升吊钩至梁段底高于12#墩墩顶。收紧前锚,浮吊缓慢前移,将SB31梁段移至支架正上方。此时浮吊缓慢落钩,将SB31梁段平稳搁置在支架移位器上后,浮吊即可脱钩。浮吊起升吊钩至Z12#墩墩顶后,后退至合适位置,启动滑移装置将SB31梁段向大里程方向滑移至Z13#墩处位置。采用2台350 t汽车吊将SB31梁段起吊至Z13#墩墩顶临时存放,运梁船将SB30梁段运送至浮吊前方。后续又利用浮吊将SB30梁段起吊至存梁支架上,启动滑移装置将SB30梁段移运到架设位置存放;同时浮吊退出,运梁船运送SB29梁段至浮吊前方。遵循上述方法,采用浮吊按照SB29→SB22的施工顺序,依次将所有梁段起吊并存放于临时支架上的设计位置处。浮吊退出,运梁船运送SB21梁段至浮吊前方,在Z12#墩墩顶安装支撑架,作为SB21梁段的存梁支架。浮吊起吊SB21梁段至Z12#墩墩顶临时存放,至此南边跨尾索区所有梁段均存放到位。

7 合龙段施工

7.1 边跨合龙

遵循设计要求按照先边跨后中跨的顺序进行合龙施工。

边跨合龙:提前安装13#过渡墩墩顶支座,将墩顶梁SB31梁段向大里程预偏10 cm,在SB31梁段内施加100 t配重混凝土。在中跨SZ30和边跨SB29梁段安装到位且斜拉索张拉完成以后,立即将边跨和主跨桥面吊机同时向前推进并做好边跨合龙准备。边跨桥面吊机下放挂钩,从存梁支架上起吊SB30梁段,同时对SM30/SS30斜拉索实施精调,将SB31梁段向小里程回移,将SB30梁段和SB29/SB31梁段精匹配、打码焊接,完成边跨合龙。

7.2 主跨合龙

考虑到中跨合龙时间为5月底,实际合龙温度与设计基准温度(15 ℃)存在较大的偏差,为保证成桥后主梁应力状态、线形和塔偏等均满足设计期望,同时消除因温度影响合龙段无法嵌入合龙口的风险,实现合龙主动性,采用几何控制法进行合龙施工。即合龙段按监控指令给出的尺寸制造,在塔梁之间设置顶推装置,用于调节合龙口的长度以保证消除温度的影响并保证施工操作空间。

嘉鱼长江大桥因北边跨设计为混凝土箱梁,只有通过南塔顶推实现中跨合龙。南塔顶推装置采用阻尼器自带油缸实现顶推,在完成全桥合龙以后再转换为永久阻尼器。

为选用合适型号的阻尼器,结合合龙参数对结构受力进行了全面分析。为方便现场吊装施工合龙口需要预留50 mm的起吊间隙。设计基准温度为15 ℃,统计历年温度并作分析,确定合龙温度定为22 ℃。建立有限元模型,经计算模拟可得到不同合龙温度条件下的塔梁相对位移和需要施加的顶推力。由计算结果可知,22 ℃合龙时,塔梁相对位移为127 mm,需要的顶推力为389 t。

提前安装南塔小里程侧2组顶推阻尼器并临时锁定,然后拆除大里程侧纵向临时阻尼器撑杆,安装大里程侧2组顶推阻尼器并临时锁定,气割切断南塔塔梁竖向锚固系统钢支座,完成试顶推试验。此时具备合龙条件。在合龙段起吊之前对全桥所有控制点的标高、索力、关键截面应变、塔偏等关键参数进行全面测试,确保合龙前结构实际状态与理论期望基本一致,结构处于安全状态。通测标高、塔偏要求在夜间钢箱梁顶底板温度较均匀的条件下进行,索力和应变的测量在规定的工序和荷载条件下进行。基于现场的严格监控,最终合龙口箱梁顶、底板的上、下游焊缝宽度误差均值均优于规范要求,且4条合龙焊缝宽度均匀、无明显错台,满足焊接要求。

8 结语

嘉鱼长江公路大桥主桥跨度达920 m,是目前世界上最大跨度的非对称高低塔单侧混合梁斜拉桥;桥址位于长江中下游,水文气候环境复杂;其钢箱梁安装涉及支架施工、轨道滑移和悬臂吊装等多种施工方法,历经多次体系转化,施工难度极大。该桥南主塔钢箱梁数量共计66片,采用桥面吊机、浮吊及履带吊作为钢箱梁的吊装设备。根据钢箱梁的位置将其安装工艺分4类,主桥钢箱梁安装按照4类工艺分别进行,并在施工过程中严格控制安装质量。竣工验收结果表明主桥钢箱梁施工工艺科学、合理,取得了预期的效果。该桥已于2019年11月正式建成通车,钢箱梁安装施工方法可供同类型工程借鉴。