基于自动补水的连通管式桥梁挠度监测系统

2021-09-04屈英豪周建庭张洪蒋震

屈英豪, 周建庭, 张洪, 蒋震

(重庆交通大学 土木工程学院, 重庆市 400074)

1 前言

随着桥龄的增长,桥梁下挠问题不可避免,为了防止因过大幅度的下挠致使桥梁结构出现破坏,有必要对桥梁进行长期挠度监测,特别是针对桥梁静态挠度进行长期监测。较为传统的挠度测量方法有百分表、精密水准仪、经纬仪、全站仪等。以上几种方法是基于人工操作,对测量人员要求较高,并且在进行多点测量时,需要移动水准尺、反射棱镜或者百分表,操作不方便而且其测量时间不连续,间断性大,故一般适用于竣工验收和定期挠度检测,不能起到实时监测的作用。新一类的挠度测量方法有测量机器人法、倾角仪法、连通管法、GPS法、光电成像法等,这类方法运用现代的技术可以对桥梁的挠度进行长期不间断监测,实现智能化。

目前基于连通管方式的挠度监测技术有因其物理概念明确、测量结果相对可靠,在工程上应用最为广泛。整个连通管式桥梁挠度监测方法主要分为液位连通管、半封闭式连通管。液位连通管主要通过液位相对容器壁的运动距离来计算挠度的大小,而半封闭式连通管则通过在测点处竖管安装液压传感器,通过测得液压实现挠度的测量,该方法减少了液体的流动。

该文主要针对基于静力水准传感器的液位连通管法挠度监测系统展开研究。液位连通管法挠度监测系统在工程中应用频繁,但存在一个缺点:当液体蒸发时,会导致整个液位水平面下降,各测点传感器的读数将会发生变化,由于静力水准仪存在线性度,从而会导致挠度测量结果不准确;还有些方法在基准点(水箱)处再安装一个液位传感器,其他测点所测得的液位值与基准传感器液位值之差作为该点的挠度,这样虽能较好解决液体挥发所带来的误差,但基准传感器的精度和稳定性至关重要,测点传感器与基点传感器之间本身的相对系统误差可能会降低精度和准确度。同时,若连通管受温度影响出现热胀冷缩现象,则连通管内液位将会发生变化,也会导致挠度结果不准确。

因此,针对连通管内液体随时间减少而导致系统故障和测量误差问题,该文进行自动补水装置的试验设计,提出一种基于自动补水装置的连通管式桥梁挠度监测系统,并进行实桥应用。

2 系统设计原理

2.1 挠度测量原理

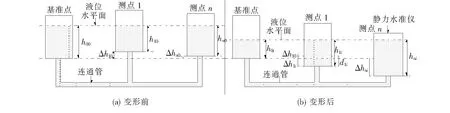

该系统主要将测量液位的静力水准传感器分别安装在基准点和各个测点处,然后通过连通管将所有传感器物理连通,接着向连通管内灌注干净的液体,测量原理图如图1所示,最后根据式(1)计算得到各个测点相对于基准点之间的位移变化,通过式(2)得到桥梁测点处的挠度。

Δhni=hni-h0i(n=1,2,…)

(1)

d1i=Δh1i-Δh10=(h1i-h0i)-(h10-h00)=(h1i-h10)-(h0i-h00)

(2)

图1 基于静力水准法的连通管式桥梁挠度监测原理

2.2 自动补水原理

自动补水装置主要通过半导体制冷片、散热铝翅、制冷产水铝翅、散热风扇、导流风扇及附属电路来实现,而半导体制冷是建立于塞贝克效应、珀尔帖效应、汤姆逊效应、焦耳效应、傅立叶效应共5种热电效应基础上的制冷新技术,其基本制冷原理如图2所示。

图2 半导体制冷工作原理

采用半导体制冷对小空间空气进行冷却,属于冷却过程,当制冷片表面温度高于空气露点温度时,并不会有凝结水出现。而随着制冷片温度的不断降低,制冷片表面温度一旦低于露点温度,就会有冷凝水出现。其凝结水量为:

mw=ma(d2-d1)

(3)

式中:mw为凝结水的水量(g);ma为湿空气的质量(g);d2为冷凝后的饱和湿空气的含湿量(g);d1为初始状态的湿空气的含湿量(g)。

2.3 试验测试

试验材料包括半导体制冷片(型号为:TEC1-04902)、散热铝翅、制冷产水铝翅、散热风扇、导流风扇等,其中半导体制冷片的热端紧贴散热铝翅、冷端紧贴制冷产水铝翅(图3)。TEC1—04902特性参数如表1所示。

图3 自动产水装置

表1 TEC1-04902特性参数

整个试验设置了6个试验组,每过6 h对烧杯中的水进行测量,在整个试验过程中,都同时对环境温湿度进行监测,测得环境温度和湿度分别为15.5 ℃、57.2%,通过查询温湿度其露点温度约为6 ℃,而当半导体制冷片正常工作时,通过手持红外测温仪测得热端铝翅和冷端铝翅的温度分别为19.3 ℃(包括热端铝翅背后有散热风扇)、1.2 ℃,制冷片的冷端温度为1.2 ℃低于空气露点温度6 ℃,故产生了冷凝水,其效果如图4所示。

图4 产水效果

最后得到产水量与时间的关系如图5所示,通过半导体制冷片产水试验得出:1块TEC1-04902半导体制冷片在温度为14~17 ℃、湿度为55%~60%时,产水量为1.43 mL/h。如果采用多个或者功率更大的半导体制冷片,产水量会更大,因此该方法可作为一种自动补水技术,具有一定实用性。

图5 产水量与时间关系

3 工程应用

基于自动补水的连通管式桥梁挠度监测系统在云南某特大桥应用示范,该桥为一座全长452.88 m的分离式双幅桥梁,其桥型为(77+140+77) m连续刚构+5×30 m一联T形连续梁,该桥梁管养单位委托第三方单位设计实施长期健康监测,重点监测主桥的永久变形,并负责3年后期维护。经调研,该桥地处偏远、两边跨端部分别与桥墩和桥台相连、只能借助于桥检车才能进入箱梁内。为了实现该桥健康监测和智能化远程监控的目的,同时避免高代价的现场人工补水,最终采用该文所述的自动补水挠度监测系统。

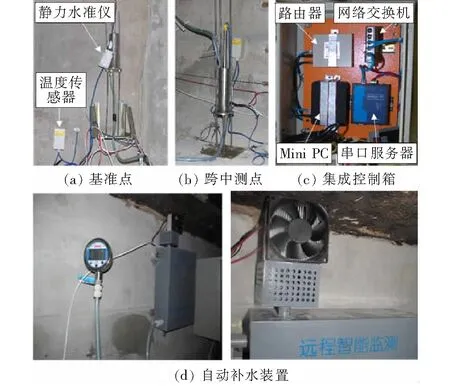

该挠度监测系统主要由静力水准仪、温度传感器、集成控制箱和自动补水装置构成。自动补水箱对环境适应性强,它采用非封闭的天然水传感器从空气中采集冷凝水。由储水箱、水位控制箱、储水箱、水位传感器和冷凝水收集器组成。其挠度系统主要装置如图6所示。

图6 挠度监测系统主要装置

主要实施过程如下:

借助于桥检车进入箱梁内,再分别在0#块(作为基准点)、主跨1/4、1/2和3/4共4个截面同时安装1个静力水准仪、温度传感器和自动补水装置(由4个半导体制冷装置组成),最后将其接入箱梁外的集成控制系统内。现场数据采集周期为5 s,每隔10 min进行一次最大值、最小值、平均值、瞬时值统计,采集完成后,统计结果和报警情况将通过无线设备上传至监控中心,所有原始数据也都可以主动远程请求获得。

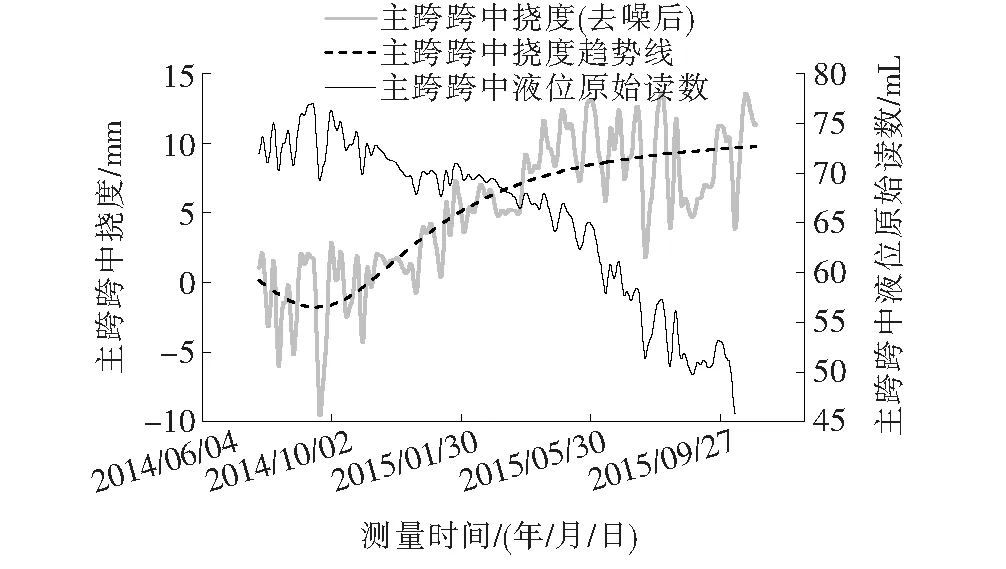

现针对该桥的挠度监测和自动补水效果取跨中2年的实时监测数据进行分析。跨中挠度与跨中测点温度平均值时程曲线(挠度数值为正数时表示下挠、负数表示上拱)如图7所示;跨中挠度(去噪后)与跨中测点原始液位读数时程曲线如图8所示;跨中原始液位读数(去噪后)时程曲线如图9所示。

图7 跨中挠度与跨中测点温度平均值时程曲线

图8 跨中挠度(去噪后)与跨中测点原始液位读数时程曲线

图9 跨中原始液位读数(去噪后)时程曲线

从图7可以看出:该系统在一年半的运行期间,均运行良好,没有出现明显的数据丢失,采集完整,说明系统本身比较稳定;跨中挠度与箱梁内温度呈非线性关系,缓慢的温度变化会导致桥梁有规律的周期性变形,但桥梁结构并不会一直随温度升高而上拱、随温度降低而下挠,特别当温度骤升或骤降时,其非线性关系更为突出,因为桥梁结构的温度变化有一个滞后过程。总体可以看出该系统用于桥梁挠度监测工作正常。

从图8可以看出:跨中挠度为正则表明跨中下挠,为负则表明上拱。跨中挠度随时间增加而不断增加呈下挠趋势,而主跨跨中液位原始读数,其随着时间的增加而不断减小。按照连通管理论,若基准点不变,该测点下挠,则其原始液位读数应该增加。而图8中反映出为持续减小,则表明静力水准仪中的水随着时间而损失掉了,若不及时补水,则其液位可能降至线性度以下,会使挠度监测产生测量误差。

从图9可以看出:该桥的跨中静力水准仪读数当到了下阈值(根据液位传感器的量程和线性度来确定)后,液位传感器传出信号到达控制器,控制器控制串口继电器使补水装置通电开始产水,同时液压传感器继续工作,若检测到该测点的静力水准仪水位达到上阈值(根据液位传感器的量程和线性度来确定)后,控制器自动发出指令控制串口继电器使补水装置断电停止产水。如图9虚线表示正在处于补水过程,可以看出其补水装置工作正常,并且补水速度快且稳定。

因此,该文所述基于自动补水装置的连通管式桥梁挠度监测系统具有良好的可实现性,目前可以满足系统稳定运行、数据有效、维护成本低等需求,具有一定应用推广价值。

4 结语

桥梁挠度监测是桥梁健康监测的重要组成部分,基于自动补水的连通管式桥梁挠度监测系统能够有效地实现自动补水和自动监测的功能,解决了因连通管内液位过低引起的测量误差和测量故障问题。

试验表明:该系统中的产水装置产水效果明显,产水量稳定;在云南某桥的应用结果表明,该系统运行良好、稳定,可以保证对桥梁进行无人、安全、可靠、稳定的自动化挠度监测。