如何提高往复式高压注水泵泵头寿命

2021-09-04生文博

阎 磊,蒋 伟,刘 超,生文博,宋 健

(渤海石油装备制造有限公司钻井装备公司工业泵制造厂,天津 300280)

0 引言

往复式高压注水泵在油田深层开发中具有重要作用,可应用于40 MPa 的工作环境中,弥补离心式注水泵运行中难以达到压力要求的不足,具有较强的稳定性。该泵属于洗井与水力活塞泵中重要的地面设备之一,具有较广的使用范围,可满足不同井深的注水要求。当前设计中要求有效提升泵头工作可靠性与稳定性,提升泵头使用寿命,这是当前重要的研究课题之一。

1 往复式高压注水泵泵头

往复式高压注水泵泵头具有多种各异的结构形式,品种类型较为繁多,使用中泵头具有较大的排出压力数值,使得泵头体内腔交变压数值较大,影响了泵头的使用寿命。通过对大量油田运行情况的检查研究可见,往复式高压注水泵排出压力数值≥30 MPa 时,注水泵的工作时间不足3000 h,其中有一部分泵头体出现开裂现象。早期运营失效,影响了油田的正常运行,给产品用户增加了经济负担,由此在油田运行过程中,要求提升往复式高压注水泵泵头的使用寿命[1]。

2 往复式高压注水泵泵头结构

2.1 分体式泵头结构

往复式高压注水泵泵头多采用分体式泵头结构,在每柱塞中均设置1 个分体泵头,若运行中某块分体泵头开裂失效,造成的影响主要为该块分体泵头失效,不会影响整体泵体的正常运行,只需要维修这一部分泵头即可,可降低故障的维修费用,降低损失。但是这种设计方式在泵头上具有较多的密封面,容易由于密封不严等导致泄漏,且在运行过程中,吸排液歧管设置方式较为复杂,增加了维修与装配的难度,因此在实际运用中往往没有大量推广分体式泵头结构形式的泵头[2]。

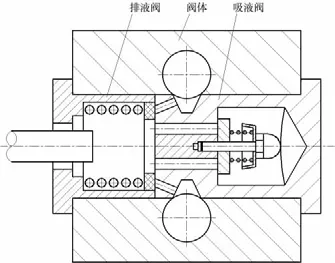

2.2 水平直通式组合阀整体泵头结构

为了提升泵头的使用寿命,运用中应当有效改进泵头结构,减少应力集中。当前油田设计与运行中大量运用了水平直通式组合阀整体泵头(图1)。分析泵头运行失效的实际情况,主要原因在于泵头压力交变腔内交叉相贯孔现象,由此在泵头优化设计中取消相贯孔,减少泵头体应力集中现象。

图1 水平直通式组合阀整体泵头结构

该阀主要构成包括排液阀片、吸液阀片、阀体。优化设计的新型泵头中,在泵头体上垂直设置2 个吸入孔,并在直通式缸体内部设置组合阀。此种设计方式简化了往复泵液力端结构,免去了泵头体分体设置的吸入歧管,大大改进了原有的设计性能。在泵头体吸入孔中沿泵头体轴线方向进行布置,与实际运行情况相契合,满足了泵头设计中对称吸入的要求,结合充满系数进行设计。增加了吸入过程的平稳性,运行中降低了泵头运行中的噪音与振动。

结合水平直通式组合阀的运行水平设置柱塞。在组合阀中设置吸入斜孔,要求其一侧位置和泵头体吸入孔相通。在组合阀中设置多个排出直孔,使其一端位置和交变腔连接,在另外一侧位置设置阀片,设置排出孔[3]。

2.3 泵头优化设计原理

优化设计之后,通过大气压作用,液体可从吸入斜孔顶,在吸入阀片之后进入交变腔中。随着阻塞向前运动的进行,在交变腔中的液体可通过阀体中的排出直孔排出。在水平直通式组合阀设计过程中,隔绝了吸入孔、排出孔与压力交变腔,同时在压力交变腔内部不存在应力集中的相贯线,此种设计方式显著改善了泵头的受力情况,延长其使用寿命。

设计过程中,在交变腔中设置了吸入弹簧座,以此隔绝了泵头体与压力交变流,由此高压液流可直接作用于吸入弹簧座中,使其承受泵体运行中的大部分力,只有一小部分力传递作用在泵头体上,显著改善了原有泵头体的运行状态。泵头孔圆周方向受力均匀,产生的压强较小,由于改善了受力状态,显著提升了泵头体的使用寿命。

运行中吸入弹簧座由于液体压力数值变化,且受到外部泵头向内压力,会出现压应力。利用圆套筒界面应力计算公式分析,在隔套内液体压强达到44 MPa 时,在隔套中的应力数值为24.80 MPa。此时可见隔套和泵头之间的压力数值比隔套中的液体压强数值要小。运行中,隔套受到两个层面的作用力,高压液流向外压力数值与向内压力数值相反,可抵消一部分压力数值。此时在44 MPa 隔套内液体压强下,隔套中的实际受力数值19.25 MPa。结合设计中的规定,隔套允许壁厚数值5.66 mm,设计中的实际隔套壁厚度12.50 mm。按照壁厚筒公式计算,泵头允许的最小壁厚23.40 mm,实际设计中的泵头壁厚80.00 mm,得出泵头应力数值61.50 MPa,允许的应力数值150 MPa。

通过数值计算,可见此种泵头具有较高的安全运行系数,此种设计方式有效解决了泵头早期开裂失效问题。此种泵头设计较为简单,降低了生产制造成本,运行中便于拆卸与安装。优化了原有的检修过程,拆下排出端压紧法兰之后,可有效取出泵头中的组合阀,以此优化组合阀维修与更换,以此促进维修工作[4]。

3 提高泵头寿命的策略

3.1 优化泵头冶金锻造质量

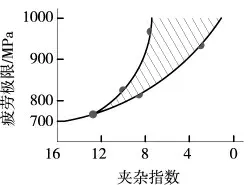

泵头生产制造过程中,容易受到冶金生产制造的影响。生产时的非金属夹杂物会提升裂纹扩张率,若夹杂物不容易出现塑形变形,会损害材料的疲劳性能,如钢的纯度在低应力疲劳中具有比高应力疲劳中更高的寿命。因此在生产制造中,若具有夹杂形式的白点等局部缺陷,运行中可促进应力集中,在基体与质点间界面会出现剥离,或者运行中第二相质点出现自身劈裂,由此在使用中容易出现局部应变,主要是由于钢的纯度对疲劳刚度具有一定影响(图2)。

从图2 可见,在夹杂含量增加时,疲劳寿命随之降低。泵头使用寿命受到晶粒度的影响,在应力水平保持一致时,较细的晶粒产生的疲劳条纹较密,较粗的晶粒产生的疲劳条纹较梳,运行中晶界可在一定程度上阻止疲劳裂纹扩张,因此为了对抗疲劳抗力可以细化晶粒。

图2 疲劳寿命和夹杂含量

在临近晶粒的屈服强度逐渐被超过时,相邻晶粒相互的范性约束数量也受到较细晶粒的影响,若晶粒滑移面上出现微观裂纹,晶界在其中也发挥着一定作用。可在单个晶粒内较为容易成长,主要是由于范性流变是沿着单组滑移进行的。晶粒间界是阻止裂纹扩展的重要力量之一,若存在较多细小晶粒,则具有更短裂纹长度及更多的裂纹阻止者。

油田运行中,提升泵头使用寿命的重要基础为改善泵头体钢材的冶金质量,结合泵头实际所处的运行环境进行优化设计。设计中要求磷、硫含量低于0.01%,达到30~60 kPa 真空度时通氩气,运用VHD(钢液真空加热脱气)进行精炼,解除真空前加铝粒,进行锻造,要求塔形实验下不出现发纹现象。

在选择泵头体的材料时,可采用具有优良抗疲劳性能的钢材,材料强度不用太高,主要是由于材料强度提升时,虽然可以提升其安全系数、提升零件材料的强度储备,但同时也降低了其断裂韧性,增加了脆断的可能性,降低了其安全性。

3.2 采用泵头复合强化工艺

泵头复合强化工艺的设计是对原有分体式泵头结构形式的重要改进,对原有的薄壳进行硬化增强处理,最终使泵头内腔表面具有压应力场。进行强力喷丸,即复合强化的过程,属于一种应力喷丸,可达到超越普通喷丸更强的应力强丸。在对其复合强化之后,可显著增强泵头的腐蚀疲劳性能,获得更高的疲劳强度。在泵头内腔表面位置具有残余压应力,原有的最高残余压力为-250 MPa,硬化处理之后可达到-1230 MPa,将泵头复合强化工艺运用于泵头改进过程中,延长了泵头的使用寿命,提升了泵头内孔表面应压力,理论上具有较强的使用优势,但是该工艺实际运用较为复杂,对泵头材料的选择与使用要求较为严格,在冶炼与热处理方面难度较高,增加了使用成本。此种工艺能够提升泵头材料抗疲劳强度,但是也具有一定的局限性,如在相贯孔处产生了较大的应力值,依然存在着裂纹现象,影响了泵头的正常使用。

在泵头生产制造过程中,可以进行薄壳硬化处理,以此使得泵头体表面位置在运行中具有较高的压应力,甚至可以超过泵头体屈服极限。此种工艺运用中,要求严格按照相关要求设计奥氏体转变时的析出碳化铁级别。

3.3 优化泵头机加工工艺

优化泵头生产过程。在粗加工方式下,在泵头表面位置容易出现不规则现象,导致出现应力峰值,加工过程也会对表层造成一定损害,损害了表层之下一定深度的金属。为了延长使用寿命,可以改进生产工艺,运用疲劳条件下的泵头体,由此进行精加工或者磨加工,钻孔工序在孔底切削面可能出现大面积撕裂现象,容易出现疲劳断裂[5]。

设计中采用合适的磨加工方式,增加表面光滑度,在未诱生残余应力或者疲劳裂纹萌生位置,若出现泵头局部烧伤、局部过热现象,会出现局部回火,容易在局部出现未回火马氏体,构成磨削裂纹,不利于泵头体疲劳强度。在薄壳硬化时,随着奥氏体向马氏体的转变,体积会逐渐膨胀,出现拉应力。若这一数值高于钢材抗拉强度,可能出现淬火裂纹,甚至在放置一段时间后出现置裂,需要选用先进的仪器检测淬火裂纹[6]。

4 结语

当前油田运行中,往复式高压注水泵泵头被大量使用,具有多种各异的结构形式,品种类型繁多。往复式高压注水泵泵头结构以及分体式泵头结构,由于多种因素的存在,可能降低往复式高压注水泵泵头使用寿命。为此应当加强对泵头使用情况的研究,可采用水平直通式组合阀整体泵头,改善泵头体钢材冶金质量,结合泵头实际所处的运行环境进行优化设计,采用泵头复合强化工艺,进行薄壳硬化处理,优化往复式高压注水泵泵头机加工,选用先进的仪器检测淬火裂纹。与往复式高压注水泵泵头的实际运行环境相结合进行相应设计,通过多种方式的综合运用提升往复式高压注水泵泵头的使用寿命。