精锻机关键工装夹具的优化改造

2021-09-04朱秦岭王飞伟彭常户

朱秦岭,周 杰,王飞伟,彭常户

(西部超导材料科技股份有限公司,陕西西安 710021)

0 引言

精锻机是一种精密锻压设备,是由两组对称锤头对金属坯料进行高频率锻打的短冲程压力机。在精锻机实际运行中,出现了关键部件消耗磨损快、备件更换频繁,产品表面存在缺陷的异常情况。通过分析和研究精锻机设备运行时的特征和频发故障,发现在主机锻造单元和夹头夹爪结构件存在设计缺陷,造成设备长期运行后各部件不同程度磨损,从而引起产品质量的瑕疵,造成了较为严重的物料浪费。因此,以精细化创新为手段,实现降本增效为目的,优化改造设备关键工装夹具,保障精锻机正常可靠运行成为刻不容缓的事情。

1 精锻机工作方式

精锻机锻锤有两种运动形式:①由主驱动电机通过齿轮传动带动偏心轴旋转,推动连杆使锤头做往复运动进行锻打;②通过蜗轮蜗杆机构调节连杆的位置,改变锤头的开口尺寸,以获得不同的目标锻造尺寸。进口精锻机每分钟锤击次数比自由锻压机高一倍,由于锤击频次高,坯料形变产生的热量可抵偿坯料散失到环境的热量,因此加工过程中温度变化较小。这种锻造模式对加工温度范围要求较窄的高温合金、钛合金及难变形合金非常适合。

2 精锻机设备存在的问题

通过日常生产统计分析,发现造成设备故障频繁和影响设备运行稳定性的因素主要有:①缸头处的基板连接螺栓频繁断裂,锻造过程中意外停机较多,断裂螺栓如图1所示;②锻打后的物料表面夹痕较深,表面光洁度差,对后续衔接工序加工造成影响,最终降低了产品成品率,如图2 所示。

图1 断裂螺栓

图2 表面夹痕残留

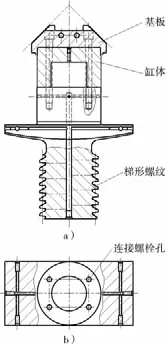

2.1 基板连接螺栓断裂

(1)断裂分析。精锻机主机锻造部位由缸头、基板和锤头三部分组成,其中基板和缸头由4 根高强度螺栓连接为一体,在锻造时会承受径向的锻造力和轴向的切向力。由于精锻机生产锻造一段时间后,4 个缸头表面的平整度会下降,一旦其表面的热处理层硬度不均匀造成基板贴合面平整度下降,螺栓定位间隙磨损就会变大;如果螺纹套设计不合理或使用变形、油污等脏东西进入螺纹孔、锤头磨损受力不均匀等因素,单一出现或者交错出现综合叠加,都会造成螺栓频繁断裂。螺栓自身质量、缸头和基板的贴合情况是至关重要的,具体结构如图3 所示。

图3 缸头结构

(2)解决措施:①将螺栓材质45#钢改为30CrMnSi,螺栓端部墩制成形改为插床插孔方式,同时分批检测、验收螺栓公差尺寸及强度,并对螺栓安装方式进行检查确认和指导;②将以前的缸头螺纹套维修法改为轴销螺纹冷装法,严控加工工艺过程,确保检验合格后再进行热安装;③采取主机锻造中心和2 个夹头中心一致调整法;④严控修磨缸头表面平整度及硬度均匀性,更换新基板时保证两者整个平面结合,受力均匀;⑤对现有各基板、锤头尺寸公差、表面平整度、硬度进行检测确认,不满足技术要求的及时维修;⑥制定预防性维护保养制度,严格要求周期性更换所有螺栓。

2.2 锻打物料表面夹痕深

(1)夹痕分析。精锻机在正常工作时,A、B 夹爪必须时刻紧紧夹持住棒材两端以完成锻造,由于原有夹爪上的镶块表面为多个不同角度的单个平面,与物料接触实则为一切线,该切线处承担所有液压夹持力作用;且原有夹爪上的镶块有4°、8°和30°三种表面倾斜度,存在夹持力严重集中的现象,不利于压力分散,从而在夹持棒材的部位产生夹痕。这些不仅影响夹持部位物料的金属结构性能,而且带来整根棒材扒皮量的增加,降低了整批产品的成品率。

(2)解决措施:①定位镶块,将原有平面改为V 形定位平面,改进后,镶块与物料接触为两条切线,共同承担夹持力作用,起到压力分散效果;②倾斜度,将原有倾斜度改为2°,减小角度不仅使压力分布更加均匀,而且减少对物料的刮碰损伤,改进后的镶块如图4 所示。

图4 改进后的镶块

3 改造效果

通过对精锻机基板连接螺栓材料、加工工艺路线的改进,设备日常运行的管控和预防性维保,连接螺栓全年采购成本节省7.2 万元,节省成本高达76%。每年因螺栓断裂设备维修耗时降低到36 h,较之前更换时间缩减68%。

夹爪镶块改造前,精锻棒材的毛坯直径尺寸需要预留2 mm,半径方向的夹爪夹痕一般在0.4 mm 左右;夹爪改进优化后,棒材端部的夹痕变浅,在半径方向的夹痕可控制在0.2 mm,如图5 所示。

图5 夹痕截面尺寸

在棒材相同质量的前提下,夹爪镶块改造前后棒材长度方向尺寸对比,如图6 所示。由于改造前棒材两端夹持处夹痕太深,必须切除有夹痕的棒材端部,造成产品长度尺寸的缩减。改造后夹痕变浅,可彻底避免切除夹痕部位,不仅节约了棒料,也减少了后续工序的工作量。通过对夹头夹爪压镶块的优化改进,棒材锻造尺寸精确控制后成品率提高了1.58%。

图6 棒材长度尺寸对比

4 结语

设备长期稳定可靠运行是生产型企业永远的追求目标,但设备磨损和性能下降不可避免,因此,要及时发现设备潜在问题,分析故障根源,坚持不懈地进行设备长期技术改造。做好精锻机日常运行状态的监控,开展对关键部位的持续改造优化,势必能延长设备使用寿命,确保设备维持良好的性能状态。