解析高压换热器垢样

2021-09-03朱燕玉陈文霞徐铮铭

朱燕玉 陈文霞 徐铮铭

摘 要 准确分析高压换热器垢样存在较高的难度,样品或带油无法剥离,或含焦较硬较脆,在处理过程中也存在水分,不易混合均匀。选择合适的加热灼烧温度很关键,必须去除有机组分,留下元素组分,并将酸不溶和水不溶组分对应合适的分析标准进行固体分析。水质、库仑、金属等不同分析方法直接有机衔接,得到的数据要有重合度,才能准确解析垢样中实际真实组分,为生产装置判断结垢原因,延长设备使用寿命提供有力依据。

关键词 高压换热器 垢样 灼烧 固体分析

中图分类号:O52 文献标识码:A 文章编号:1007-0745(2021)05-0025-02

1 背景

换热器是化工行业中最常用的设备,种类很多,换热介质可以是油水之间任意两相,运行时的介质温度、流速、压力都不相同,但都会由于各种原因形成垢体,严重者会造成换热器管束堵塞,当堵塞占比高到一定程度,就会造成生产装置停工,带来较大的损失。由于形成垢体的原因不同,垢体本身的成分也差别较大,一般高温高压换热器形成的多为晶体或者块状物[1],具有一定的刚性,而低温常压换热器一般容易形成由细菌为主因的垢体,一般质地柔软,有粘泥状或伴随颗粒状。舟山石化加氢装置和重整预加氢装置的高压换热器属于前者,但是形成的垢体成因和成分也存在各自的特点和差异。

对于生产装置而言,每一次停工检修时才能更换换热器管束,才能接触每一种管束内的垢样,因此垢样的分析价值就显得格外重要。采用最合适的分析方法和手段,准确分析垢样中的元素和组分的含量,结合生产工艺推断其中最主要的几种成分占比,由此推断形成换热器堵塞的主要原因,对于检修完成开工后,如何延缓换热器结垢,延长换热器使用寿命,是装置生产工艺的重点。化验室如何从垢样本身出发,合理准确的分析并推测其中未知的元素和组分,这个问题也变的非常迫切和重要。

2 分析方法

2.1 分析原理

将烘干去除水分后的垢样,采用高温灰化的方式,转变成能全部酸化的组分,然后经过加热酸化后形成澄清溶液,再用等离子发射光谱法测定需要测定的元素含量,通过元素含量的质量百分比推算原垢样的组分,最终定性结垢机理,以便装置能够及时根据实际情况作出正确措施。

2.2 仪器

等离子发射光谱仪:美国安捷伦ICP715-OES;

红外硫碳仪:美国力可CS744;

烘箱:室温~300℃均匀可调;

马弗炉:室温~1000℃均匀可调。

2.3 试剂

容量瓶:25mL;

石英烧杯:100mL;

盐酸:1+3;

水:去离子水;

纯铁助燃剂:粉末状;

钨粒:100~150目;

标准样品:Na、Ca、Mg、Fe等23元素,浓度1mg/L,2mg/L,5mg/L,10mg/L。

2.4 试验步骤

(1)观察垢样的外观,带手套触摸,感觉是颗粒感还是细腻感;(2)将样品混合均匀,称取100g放置100℃烘箱内,烘干2小时,称取干基重量;(3)将烘干后的样品,完全粉碎,先分析硫碳含量;(4)加硫酸溶解后,取上清液分析氯离子含量、硫化物和氨氮含量;(5)用石英烧杯称取5g烘干后的样品,放置500℃烘箱内,煅烧灰化8小时;(6)用盐酸溶解灰化后样品,加热至全部溶解,用25ml的容量瓶定容;(7)用等离子发射光谱仪分析各种元素含量。

2.5 条件参数

使用电位滴定仪,采用银环复合电极,利用1mol/L的AgNO3作为滴定剂,准确分析溶液中所含氯离子的浓度,可确定是否属于氯离子腐蚀。然后利用1mol/L的NaS2O3作为滴定剂,返滴过量的碘标准溶液,可准确分析溶液中硫化物含量。

使用德国Dechem.Tech GmbH生产的cleverchen Petro间断分析仪,采用重氮耦合反应,精确测量氨氮含量。

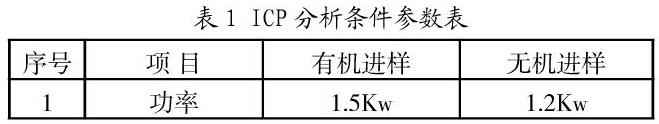

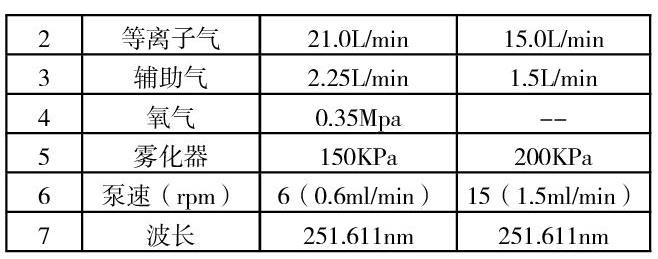

使用LEO公司的CS744型碳硫分析仪,一般分析时助燃气采用氧气,压力控制约100Kpa,分析时间约60秒左右,采用铁屑和钨粒作为助燃剂,在高电压下剧烈燃烧,可以利用红外吸收法分析固体粉末中的硫氮含量。具体ICP等离子发射光谱仪分析的条件参数参考表1。

3 结果与讨论

3.1 样品预处理

垢样的采样和预处理直接关系到样品数据的可追溯行和代表性,和煤样等固体分析类似,采取的样品位置必须多个、平均,且重量保证在500g以上。预处理时,必须保证样品能够充分混合,且样品不能带水,如果较潮湿的情况,需要使用烘箱烘干2小时,确保粉末状无结块现象为宜。烘干之后再进行研磨,得到均匀的粉末,有时候的垢样本身就是均匀的粉末状。

3.2 垢样的碳硫含量测定

炼厂的垢样一般都会含有大量的微生物粘泥,或者铁质化合物,确定垢样中的碳硫含量就显的至关重要。采用美国LEO公司的CS744型碳硫分析仪,采用红外吸收法分析得到的碳硫含量可以基本确定换热器水油两相之间是否存在泄漏,具体是由于硫腐蚀造成的泄漏,还是由于氯腐蚀造成的点蚀可以通过分析的手段确定。

由表2可以清楚断定,焦化换热器垢样的主要成分是焦粉,一种非常细小的颗粒,不溶于水也难溶于油,来源于焦化除焦系统中带入。

3.3 垢样的氨氮、氯离子测定

煉厂的垢样,产生于生产工艺中存在的各种元素,如加氢的换热器,逃不脱硫、氮、氯等由于加氢反应脱除的油品中的较多的这三种元素,特别是换热器中的垢样,也会存在如氯化铵的晶体结晶的组分,一般垢样干燥后,加入适量水,就能基本溶解,形成均匀溶液,经过适当比例的稀释之后,采用电位滴定法测定,根据最终得到的氯离子浓度、氨氮的含量就能基本断定出氯化铵的占比,如果遇到硫化亚铁,或者是环四聚磷酸铁之类的聚合酯类物质。则需要另外的方法才能测定。

由表3可以清楚断定,加氢换热器垢样的主要成分是氯化铵,一种易溶于水,难溶于油的无机盐,来源于加氢脱除后合成的组分。

3.4 垢样的等离子元素测定

垢样如不溶于水、易溶于酸的组分,一般偏向于硫化铁、硫酸铁、硫化亚铁等易溶于酸的简单无机化合物组分。这些组分可以直接按比例稀释定容后分析。如溶解后仍旧有不溶于酸的高分子酯类聚合物等有机组分,如环四聚磷酸铁之类,则需要在550度的马弗炉放置4小时左右,完全灰化后,再采用1+3盐酸稀释定容后分析。或者垢样中也会附带催化剂颗粒中夹带的铝和硅等组分。

不论是哪一种组分,都可以采用等离子发射光谱的方法测定,精确得到铁、铝、硅、磷、钠等详细组分含量,详见表4。

3.5 工艺建议

1.严格控制加氢装置原料中的氯元素含量,避免产生氯化铵结晶,在炼油过程中造成换热器因结盐而堵塞,同时合理调节反应器中催化剂的使用温度,延长催化剂使用寿命,减少催化剂颗粒的夹带。

2.加工高酸高硫海洋重质原油时,得到的渣油中的硫含量一般也比较高。在延迟焦化化工三剂的选择中,可以选择两种或者多种类型的高温缓蚀剂混合配制[2],混合使用能起到协同作用,例如(亚)磷酸酯会在静设备的表面镀上一层强黏力的保护膜,非磷的有机的含多硫的化合物类型的高温缓蚀剂能中和环烷酸,两者相加可以事半功倍,而且更加稳定。确保装置长期稳定运行。

4 结论

1.加氢装置的高压换热器中取出的的垢样重,组分中主要以Fe、Na、N、CL元素的相关物质为主,如NH4CL、FeS等,加上部分含AL、Si元素的物质,如AL2O3、SiO2等,也包含少量如S的元素。建议在生产装置操作时,对结样中NH4CL要重点关注。

2.焦化垢样中反应的硫腐蚀和氯腐蚀相比较而言,硫腐蚀比较严重,主要原因是原料中含的氯基本在电脱盐处脱除,高硫原料的加工,对焦化装置的设备腐蚀比较严重,少量含P的原因是添加的含P高温缓蚀剂和阻垢剂中带入,应该控制加入量。

参考文献:

[1] 姚立松,穆海涛.加氢装置运行全周期高压换热器垢阻计算与应用效果[J].石油炼制与化工,2012,43(12) :55-58.

[2] 呂振波,田松柏,翟玉春.高温环烷酸腐蚀抑制剂及评定方法的研究进展[J]. 腐蚀科学与防护技术,2004,16(03): 151-154,184.