郑州东四环道路管线顶进施工路面升降分析

2021-09-03吴彦革张义昌王贵春

吴彦革 张义昌 侯 帅 王贵春

(1.中交一公局第七工程有限公司 郑州 451452 ; 2.郑州大学土木工程学院 郑州 450001)

近年来,我国城市建设快速发展,地下空间的开发利用逐渐受到人们的重视。对于城市地下管线,传统的路面开挖法会造成交通堵塞、环境污染等问题,严重影响市民的出行和生活。而非开挖技术则能很好地缓解乃至避免上述问题。顶管施工法作为一种非开挖铺管技术在城市道路地下管线铺设工程中颇受青睐。该项技术适用多种土层,包括黏性土、粉性土、砂土、碎砾石及风化残积土等,但通常不适用于淤泥及岩石。管道的顶管施工可能导致较大的路面起伏,因此,准确分析顶管施工过程中路面起伏状况,合理指导施工过程,具有重要的理论和工程实践意义。

顶管施工法最早在美国太平洋铁路的铺设中使用,距今已有100多年[1]。我国首次使用顶管施工技术是在20世纪50年代,随着工程需求不断提高,管材属性逐渐提高,顶进的长度也逐渐增加,覆土也越来越厚。因此,该项技术不仅对施工工艺精度要求提高,而且也要求对周围土体的位移状况进行深入研究[2]。

近年来,国内外学者对顶管施工中土体升降问题进行了分析,取得了不少成就。何剑星等[3]研究了超浅层曲线顶管施工在不同顶进速度下的地表升降,认为超浅层曲线顶管在不同的顶进速度下地面升降有较大差异,最佳顶进速度介于2~3 cm/min之间。张德成等[4]分析了污水管下穿既有互通式公路立交桥对周围土体及桥梁桩基础变形的影响,发现污水管道穿越施工对高速主线桥群有一定影响,而对立交匝道桥群影响很小。

在本文中,以郑州市四环线及大河路快速化工程为背景,应用ABAQUS有限元软件分析雨水管道在顶进施工过程中路面的升降规律,为顶管施工选择合理的顶进参数。

1 工程概况

郑州市四环线及大河路快速化工程金城大道支线位于郑州市东四环路,为郑州市南北向交通主干道之一。道路起讫点桩号分别为K26+300和K27+500,拟铺设管线为雨水和污水排泄管,前者管径1.2 m,后者管径0.5 m,各长746 m,沿金城大道布置。东四环路红线宽80 m,两侧各控制50 m绿化带,总控制宽度为180 m。管线主要布置在慢车道及辅道之下。

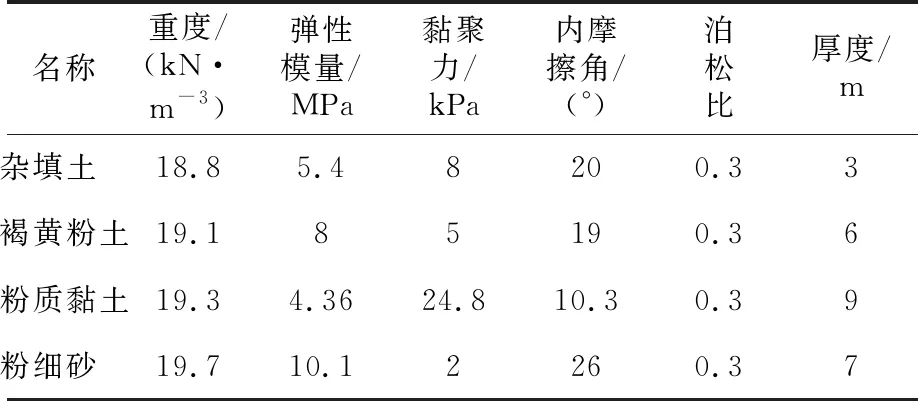

表1 各土层主要物理性质

2 分析方法

2.1 顶进方法

顶管施工方法按不同受力方式可以分为泥水平衡、小口径顶管和土压平衡3种方法。

泥水平衡法具有适用土质范围广、所需总顶力较小等优点。但弃土运输和存放比较困难,且所需作业场地大,设备成本高。小口径顶管施工法可准确控制管线的方向和坡度。但该方法需对地层条件进行详细勘测、施工工艺复杂、对操作人员的技术和经验要求较高。

土压平衡法的基本原理是通过机头前方的刀盘切削土体并搅拌,同时由螺旋输土机输出挖掘的土体[5]。土压平衡法不仅适用土质范围广(几乎从标准贯入值为0的软黏土到标准贯入值为50的砂砾土,该方法均能适用)、能保持挖掘面稳定,而且弃土的运输和处理也比较简单,整体流程操作方便、安全。针对本路段的具体情况,选用土压平衡法进行施工。

2.2 地层变形估算

在顶管顶推过程中,影响地层变形的因素是十分复杂的,但可认为地层损失和顶管管道周围受扰动土体的再固结是引起地层变形的主要因素[6]。依据Peck得出的经验公式可知,在设定地面沉降要求的情况下,可根据公式推出施工中地层损失率的控制要求。

地面沉降横向分布估算公式为

(1)

式中:S(y)为地面沉降量;Smax为顶管轴线上方地面沉降量;y为地表偏离顶管中心线的水平距离,m;i为沉降槽宽度系数。

(2)

(3)

式中:r为顶管内径,m;z为顶管中心埋深,m;Vloss为单位长度土体损失量,m3/m。

3 模型建立

3.1 基本假定

设土体为连续、均匀的各向同性材料;管线为等直径、等壁厚,且不考虑分节处接头影响的线弹性材料;由于注浆压力相对较小,仅考虑土体与管道之间的关系;不考虑土体上方荷载引起的变形和应力;在数值模拟中,通过对顶推面施加位移来代替施工中的顶力;不考虑顶进过程中土体的时间效应,只考虑土体的空间效应。

3.2 材料的本构关系

土体是弹塑性材料,应采用弹塑性的土体本构模型。在土体弹塑性本构模型中,荷载作用产生的变形分为弹性变形和塑性变形两部分。土体的塑性理论在太沙基时代就得到了应用,即简单的刚塑性和弹性-理想塑性理论。基于平面应变基本理论,使用Drucker-prager屈服准则材料。

3.3 建立实体模型

根据顶管埋置深度,兼顾现场土质、计算精度和效率,建立30 m×40 m×30 m的土体模型,其中沿管轴线方向和竖直方向均为30 m。顶管模型长20 m,内径1.2 m,壁厚0.12 m,管节为钢筋混凝土材料。土体和顶管均采用六面体单元,土体和顶管之间设置接触摩擦,摩擦系数为0.2。对垂直于顶进方向的2个面施加z方向约束;对土体左右面施加y方向约束;土体底面施加全约束。当覆土厚度不同时,上表面设置为自由面。模型的单元数和节点数略有差异,覆土厚度8 m的网格划分情况见图1。顶管单元数为2 070,节点数为4 092;土体单元数为62 600,节点数为67 600。顶管的总顶进力主要由两部分组成,即四周的摩阻力和顶管迎面阻力。该工程在作业稳定状态所需总顶进力约为3 200 kN,施工时采用2台2 000 kN千斤顶作业。顶进力和顶进速度由顶管机控制,计算过程中设顶进力为3 200 kN,顶进速度约为30 mm/min。

图1 网格划分示意图

3.4 开挖过程模拟步骤

为了准确模拟顶管的施工开挖,分别对顶管以及开挖土体进行切分。顶管总长20 m,其中机头长4 m,一次顶进。剩余管体按每个施工步2 m分步顶进,全程共8段管节。模型采用单元的激活和杀死来模拟施工阶段土体的开挖和管节的顶进。具体的荷载步为:第1步,对土体施加重力,平衡地应力,此阶段杀死所有顶管单元,对应土体的最初状态。第2步,杀死土体中相对于顶管机头的前两节土块,激活顶管单元,顶进机头。第3步,杀死土体中机头前方第三节土块,顶进第1段管节。第4步,杀死土体中机头前方第四节土块,顶进第2段管节。以此类推,一共分10步,在每次杀死土体之后,对开挖面施加土压力p,每次顶进管体时,考虑顶管外壁与机头顶面所受到土体的摩擦力。

4 数值分析

4.1 计算参数选择

综合考虑施工现场地质及水文地质情况,选取土体弹性模量E=8×106Pa,泊松比μ= 0.4,重度γ=15 kN/m3,黏聚力c=20 kPa,内摩擦角φ= 20°,膨胀角ω=30°。顶管为钢筋混凝土材料,金属顶管机头弹性模量E=2.1×1011Pa,泊松比μ=0.3,密度ρ=7 850 kg/m3;管节弹性模量E=3.5×1010Pa。

4.2 路面变形分析

在管线顶进过程中,管线与开挖土体之间的体积差加之顶进作业对土体的挤压拖曳作用,将导致土体体积变化而造成所谓的地层损失。地层损失主要来自以下方面:工具管前舱压力变化引起的超挖;管线与周围土层之间空隙引起的超挖;纠偏操作引起的土体超挖[7]。上述情况产生的土体超挖在本质上导致了路面变形的发生。

路面变形分析包括两部分:在同一截面上路面变形沿y方向的变化规律和路面变形随顶进长度的变化规律。

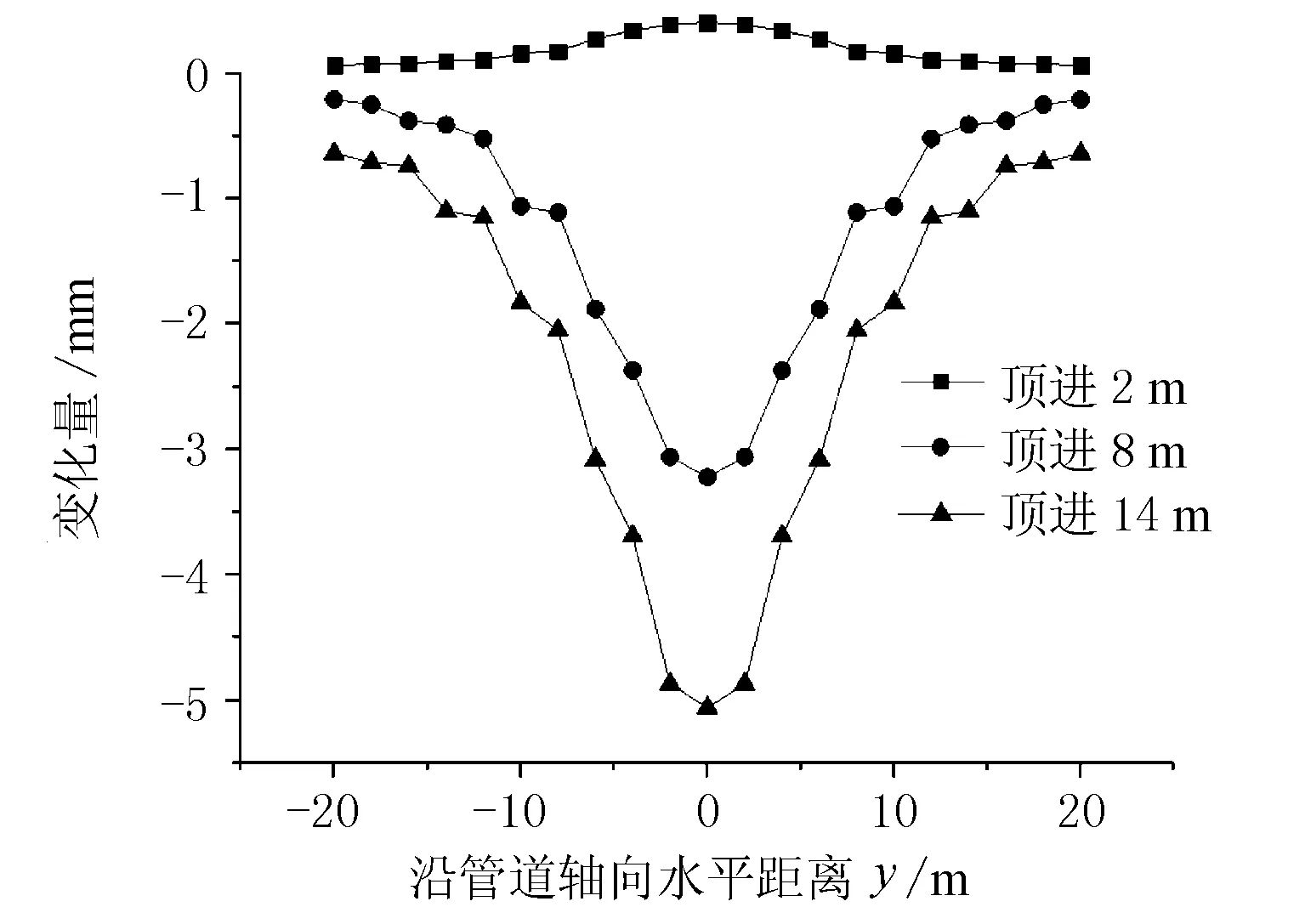

如图2所示,取距开挖面6 m的土体横断面(以下简称截面3)为例,分析路表面沿路面横向的变化规律。在截面3位置的路表面沿路面横向的竖向位移变化曲线见图3,3条曲线分别代表不同顶进长度对应的情况。由图3可知,由顶管施工引起的地表竖向位移沿横向的最大值出现在管道轴线正上方,且沿两侧逐步减小,分布规律类似于正态分布,这与前面的公式(1)得出的规律如出一辙。当顶管顶进2 m时,路表面发生微小隆起现象,最大隆起值为0.405 mm;当顶管顶进8 m时,路表面发生沉降现象,最大沉降值为3.22 mm;当顶管顶进16 m时,路表面发生沉降现象,最大沉降值为5.06 mm,这与文献[8]所发现的规律一致。

图2 在x=6 m处土体横断面示意图

图3 在x=6 m处路表面竖向位移沿横向的变化

为了进一步讨论地表的变化,取x=8 m(简称截面4)处横截面管道轴线正上方土体,分析在不同顶进长度下其变形规律。顶管分别顶进4,8,12,16 m土体的变形云图见图4。由图4可见,随着开挖长度的增加,开挖所引起的土体变形范围逐渐向上延伸。

图4 不同顶进长度土体变形云图(单位:m)

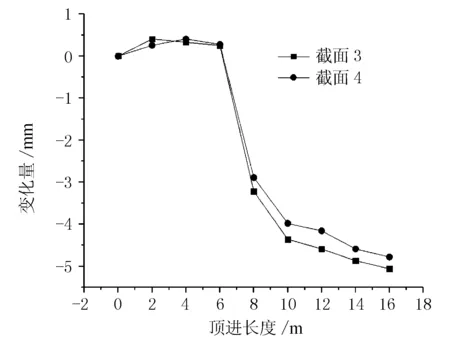

路面竖向升降随顶进长度变化的关系曲线见图5,2条曲线分别代表截面3和4所对应的情况。

图5 路面升降随顶进长度的变化

由图5可知,路面竖向升降随着顶进长度增加而变化的规律可大致分为3个阶段。第一阶段,在顶进距离小于6 m时,路面随着管的顶进逐渐隆起。隆起的高度和变化率较小,这是在顶进过程中由顶进压力、管土摩擦力等一系列力的综合作用所引起的。第二阶段,在顶进距离为6~10 m时,当隆起高度达到最大值时,路面变形由隆起骤然变为沉降。这是由于在顶进过程中,土体超挖引起地层损失,地表迅速沉降。在此阶段,地表会发生严重的沉降,且沉降大、变化快。在施工中,工作人员应对此阶段加强监控。第三阶段,在顶进距离大于10 m时,沉降趋于稳定。

5 结语

以郑州市四环线及大河路快速化工程为背景,基于土压平衡法,采用“挖去土体,生成管线”的模拟方法,分析了在雨水管道顶进施工过程中的路面的升降规律,得出如下结论。

1) 路面竖向位移沿横向的最大值出现在管道轴线正上方,且向两侧逐渐减小。数值分析结果与理论公式所反映的情况是一致的。

2) 路面整体升降随着顶进长度增加而变化的规律可大致分为逐渐隆起、骤然沉降和沉降趋于稳定3个阶段。