球栅阵列制备方法研究

2021-09-03赵鹤然王广奇马艳艳刘庆川

赵鹤然,王广奇,郑 策,马艳艳,蔡 震,刘庆川

(中国电子科技集团公司第四十七研究所,沈阳 110000)

1 引言

上世纪90 年代以后,单芯片集成度不断提高,I/O 引脚数急剧增加,功耗也随之增大,为满足新的发展需要,BGA(Ball Grid Array Package,球栅阵列封装)作为一种新的封装形式应运而生。最近20 年间,国内涌现出大量的关于BGA 的研究,尤其2000年到2005 年之间发表了许多高引用数的文章,较为全面地探讨了BGA 技术的优势,推动了后续研究工作的开展。行业内最关注的是BGA 的可靠性问题,从应力-热损伤到疲劳、加速试验、强化试验、焊点形貌、界面时效演化等主题层层展开[1-4]。提出了“填充加固”、“缺陷检查”、“失效机理”、“热应力仿真”、“寿命预测”、“高速电性能仿真”等诸多具体技术范畴。直至现在,“可靠性”、“空洞”、“应力”、“高频特性”等方向[5-6],仍然是国内BGA 研究的热点。基于已有的成果,本研究偏重于BGA 球栅阵列的制备过程,结合试验分析,介绍三种有代表性的方法,阐述它们的植球原理及成球的基本形貌,对比每种植球方法的特点,比较不同焊球制备方法在平面度和剪切力等方面的表现。

2 试验条件及要求

试验采用7×11 阵列PCB 板,焊盘直径0.63mm,焊盘中心距为1.27mm;使用Sn63Pb37 锡铅焊球和Sn10Pb90 高铅焊球。焊球的固化工艺选用回流焊,回流温度曲线如图1 所示。使其峰值温度略高于Sn63Pb37 熔点。固化后焊球的高度为0.6±0.1mm,焊球为0.76 mm。

图1 回流温度曲线

3 球栅阵列制备方法

3.1 “助焊剂-锡铅焊球”植球法

助焊剂植球如图2 所示。它是先在焊盘上均匀刷一层助焊剂,再通过钢网将锡球放置在助焊剂上,之后进行回流固化。回流固化时,焊球到达熔点发生熔化,在助焊剂的作用下,焊球底部与焊盘表面完成润湿。在回流固化过程中,助焊剂起到清除焊盘和锡球表面氧化膜、提高润湿性的作用。由于焊球熔化导致其中的助焊剂成分流失,以及熔化后焊球的铺展,焊球高度会有损失。

图2 助焊剂植球原理图

选择适当的助焊剂类型和助焊剂用量是保证植球高成品率的关键。一方面,在回流固化之前,助焊剂也要承担起固定锡球的作用,因此需要选择具有一定粘性的膏状助焊剂。移动样品过程中难免会产生倾斜、振动,如果助焊剂涂得太薄,对锡球的粘附性就弱,这会导致锡球移位,在回流过程中容易桥连或多个焊球聚合在一起,如图3 所示。同时,局部的助焊剂不足不利于焊球的充分熔化和铺展,易形成畸形焊球或球内空洞,如图4 所示。另一方面,膏状助焊剂受热后,其流动性大大加强,如果助焊剂过多,会导致锡球随助焊剂的流动而发生移位,同样对植球效果产生影响。综上,合理设计助焊剂的用量,及助焊剂精准涂覆,是良好植球的关键。

图3 焊球桥连和聚合

图4 焊球畸形及空洞

3.2 “焊锡膏-锡铅焊球”植球法

焊锡膏植球如图5 所示。它是先在焊盘上预制焊锡膏,再将锡球放置在焊锡膏上。在回流固化时,焊锡膏和锡球到达熔点以上后熔化,重新聚合成球,固化后形成焊球。

图5 焊锡膏植球原理图

由于焊锡膏对焊球的粘附力较强,在置球后焊球不易移位和脱落。固化时,焊锡膏熔化并参与到锡铅焊球的固化反应中,两者共同完成与焊盘之间的浸润,形成界面。焊锡膏作为焊点的一部分,弥补了锡球在固化过程中损失助焊剂成分而减小的体积,因此,植球后的锡球高度比使用助焊剂植球的锡球高度有所提高。相比于其它两种植球方式,这种焊锡膏-锡球互熔的过程最为复杂,如果焊球本身氧化,或回流过程控制不好,会导致焊球氧化或过熔,其表面易呈现橘皮状的褶皱纹理,如图6 所示。

图6 橘皮状褶皱纹理

鉴于焊锡膏在焊点中扮演的重要角色,其涂刷均匀性也直接影响固化后焊球的一致性。可以通过适当扩大钢网开口、降低钢网厚度,来提高钢网的透锡率。另外,也可通过使用自动印刷设备来提高刷锡一致性。

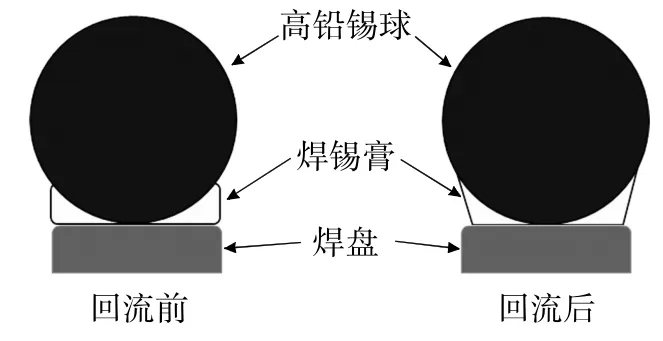

3.3 “焊锡膏-高铅焊球”植球法

高铅焊球一般用在陶瓷球栅阵列中,是可控塌陷芯片互连技术的扩展产品[7],其原理如图7 所示。可采用丝网印刷的方式,在焊盘上印刷Sn63Pb37 焊料,再放置Sn10Pb90 高铅焊球。高铅焊球的熔点高于Sn63Pb37 焊料,在回流过程中不会熔化塌陷,植球后焊球高度与焊球高度相近,从而获得较高的共面性。

图7 高铅焊球植球原理图

印刷的Sn63Pb37 焊料在回流熔化后,向焊盘和高铅焊球两端浸润,形成“托举”状,抱住焊球。因此,Sn63Pb37 焊料对植球效果起着决定性作用,需严格控制。焊料印刷偏离焊盘,会导致植球后焊球中心与高铅焊球中心偏移;同时,每个焊盘之间焊料涂刷的均匀性会影响植球后高铅焊球的共面性。研究表明,钢网厚度、涂刷焊料厚度等因素都会对焊球的剪切力造成不可忽视的影响[8]。

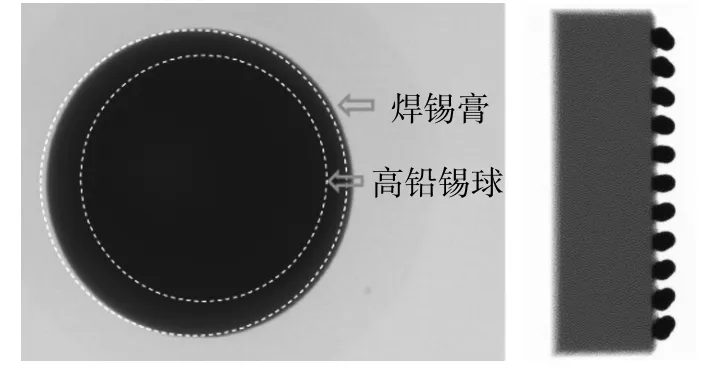

由于焊球与焊料之间未形成互溶,焊球仅靠润湿力的作用对位,会不可避免出现“偏心”现象,此时需通过目检或X 射线检查确保其在可控范围内,如图8 所示。

图8 高铅焊球与焊料之间的“偏心”

4 对比分析

4.1 焊球高度及共面性测量

采用激光三坐标测量仪,以植球焊盘平面为基准面,分别测量每只电路球栅阵列的77 个焊球高度。图9 给出了“助焊剂-锡铅焊球”、“焊锡膏-锡铅焊球”和“焊锡膏-高铅焊球”三种植球方法获得的样品焊球高度数值分布情况。图10 给出了三种植球方法焊球高度的极值和均值。

图9 焊球高度数值分布情况

图10 焊球高度的极值和均值

从图9、图10 可以看出,助焊剂植球获得的焊球高度最低,主要集中在0.591 mm~0.627 mm,高度均值为0.607 mm,极差值为0.037 mm;焊锡膏植球获得的焊球高度略高于助焊剂植球获得的焊球高度,但高度波动性明显较大,主要集中在0.590mm~0.649mm,高度均值为0.616mm,极差值为0.059mm;高铅焊球植球后,焊球高度数值主要集中在0.715 mm~0.732 mm,高度均值为0.724 mm,极差值为0.017mm,其共面性远远好于其它两种植球方式。

至此可知,高铅焊球在保证焊球高度和焊球高度共面性上,具有显著优势。

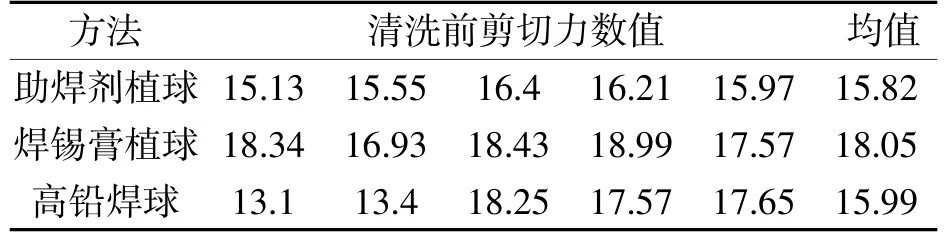

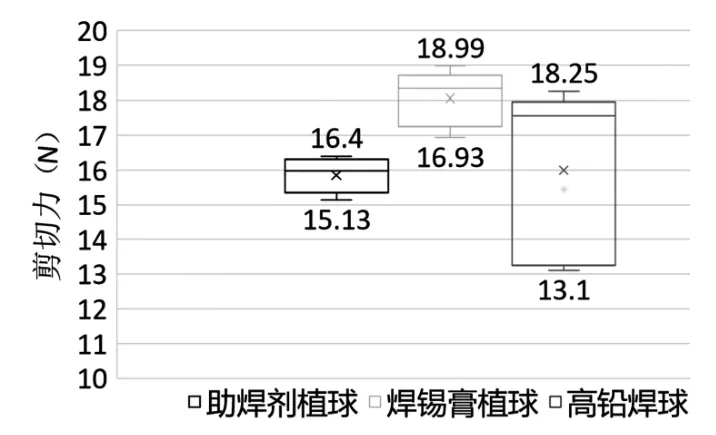

4.2 剪切力测试

采用上述三种植球方法,分别制备样品,对每种样品的焊球进行剪切力抽样测试,得到的剪切力数值和均值如表1 所示。从表中可看出,三种植球方法的焊球剪切强度相近,其中焊锡膏植球的焊球剪切强度最大,均值比其它两种高12%左右。

表1 清洗后焊球剪切力数值 单位:N

剪切强度的分布情况如图11 所示。可见,助焊剂植球和焊锡膏植球的剪切强度相对稳定,而高铅焊球植球的剪切力波动区间较大。这主要是因为高铅焊球剪切力完全由焊锡膏与焊球、焊盘之间的界面结合力提供,由于焊锡膏在印刷时相对较薄,焊锡膏量的波动对植球后剪切力影响很大。可以通过调节丝网厚度、增加焊锡膏厚度,从而整体提高剪切强度数值,以抵消焊锡膏量波动对剪切强度的影响。

图11 焊球剪切力数值分布

5 结 束 语

选取“助焊剂-锡铅焊球”、“焊锡膏-锡铅焊球”和“焊锡膏-高铅焊球”三种球栅阵列制备方法对BGA 封装展开研究。通过焊球高度测量,对比分析结果表明,高铅焊球具有较高的焊球高度和平面度。对植球和清洗后的BGA 样品做焊球剪切力测试试验,结果表明,三种植球方法的焊球剪切强度相近,其中高铅焊球剪切强度数值波动性最大。研究方法及结论可为BGA 相关技术领域的工作提供参考。