一种编织袋用聚乙烯塑料编织丝材料制备工艺

2021-09-03王仁龙整理

王仁龙 整理

一、概述

塑料编织袋是以聚丙烯或聚乙烯为主要原料。聚乙烯塑料编织丝属于编织材料的一种,在对编织丝制备过程中,需要将成型的片膜进行切丝处理,从而得到更加细的扁丝,传统的切丝过程通常将片膜进行夹持式输送,通过模具切刀对片膜进行切丝,但是,现有的模具结构大多固定,难以调节,切成的剖丝宽度往往不能得到改变,同时,直降式切断难以完全切断,可能出现相邻剖丝之间仍存在连接部分的情况,传统的片膜输送也可能出现输送不绷紧的情况,从而导致中途弯曲的情况,进而导致难以切断的现象。本文介绍了一种编织袋用聚乙烯塑料编织丝材料制备工艺,为了解决上述问题。

二、技术方案

一种编织袋用聚乙烯塑料编织丝材料制备工艺,其使用了一种切丝设备,该切丝设备包括底板、延迟单元、伸缩气缸、U型架、转轴、电机、切丝单元、气吹单元和牵引单元,采用上述切丝设备对编织袋用聚乙烯塑料编织丝材料制备工艺如下:

S1、片膜制成:将原料经过热熔、过滤、挤出成片膜,再对其冷却、晾干;

S2、夹持、输送:将制成的片膜向右拉动,并通过压制机构将片膜的自由端进行夹制,通过第二电动辊带动片膜向右低速输送,同时在延迟单元的配合下片膜呈绷紧式输送;

S3、切丝:输送时,通过下降的切丝单元对片膜进行等间距切丝处理,从而形成剖丝,剖丝在第二电动辊的转动下缠绕在牵引筒上;

S4、成型:对剖丝进行加热、拉伸、冷却,从而得到编织丝。

底板的左端安装有延迟单元,底板中部的前后两端对称安装有伸缩气缸,伸缩气缸的顶出端安装有U型架,U型架与转轴之间为轴承连接,转轴的后端与电机的输出轴连接,电机通过底座安装在U型架上,转轴上均匀安装有切丝单元,U型架上设有气吹单元,底板的右端安装有牵引单元。所述的底板的中部从前往后均匀开设有刀槽,刀槽上安装有V型柔性架,刀槽的开设以及V型柔性架的设置是为了减少切丝刀的刀口部分出现损伤的情况。所述的延迟单元包括两个连接板、第一电动辊、转动筒和增阻机构,两个连接板安装在底板上,两个连接板之间连有第一电动辊,第一电动辊上安装有转动筒,转动筒上沿其周向均匀设有增阻机构。具体工作时,通过第一电动辊逆时针转动从而辅助片膜向右输送,且第一电动辊与第二电动辊的转速、方向均一致,转动筒同步转动过程中,弧形增阻层与片膜上端面紧密接触,在压缩弹簧的弹性作用下,减小了片膜向右输送过快导致输送松垮的情况。

所述的切丝单元包括合并下块、合并上块、锁紧柱、定位组、刻度指示针、主气腔、分流腔和切丝机构,合并上块与合并下块之间通过锁紧柱连接,合并上块的中部设有定位组,合并上块的后端安装有刻度指示针,合并下块的中部开设有主气腔,合并下块的左右两端对称开设有分流腔,合并下块的下端设有切丝机构。具体工作时,需要重新调节切丝单元位置时,只需根据刻度指示针与刻度线之间的位置对应从而确定切丝单元的位置,之后,将合并下块、合并上块合并,通过锁紧柱锁定,之后,转动螺纹柱直到增阻底盘紧贴在转轴的上端,从而进行二次定位,在片膜穿过后,通过伸缩气缸带动U型架下降直到切丝刀对片膜进行切断,通过电机带动转轴往复小幅度摇摆,从而对输送中的片膜进行切丝,切丝过程中,通过切丝机构的气吹从而对片膜上的碎料进行清理。所述的气吹单元包括气泵和连接管,相邻合并下块上的主气腔之间连有连接管,且最后侧布置的合并下块的主气腔与气泵之间通过输送管连接,气泵安装在U型架的外侧壁上,具体工作时,在连接管的连接下,通过气泵将气体依次吹入到各个主气腔后从分流腔喷出,从而对片膜上的碎料进行清理。所述的牵引单元包括第一电动滑块、第二电动辊、牵引筒、放置槽、第二电动滑块、切断刀、压制机构和滑动架,第一电动滑块安装在底板上,第一电动滑块上设有滑动架,滑动架上安装有第二电动辊,第二电动辊上安装有牵引筒,牵引筒的左端开设有放置槽,放置槽的左端安装有第二电动滑块,第二电动滑块上设有切断刀,放置槽的右端安装有压制机构,具体工作时,将片膜的自由端放入到放置槽内,通过压制气缸带动压制板下压从而对片膜自由端进行夹持,之后,通过第一电动滑块带动夹持后的片膜向右拉扯使得片膜呈绷紧状态,再通过第二电动辊带动片膜进行卷绕,使得剖丝卷绕在牵引筒上,由于片膜的自由端处于夹持状态,未成丝状,剖丝之间仍存在联系,在对剖丝卷绕完毕后,需要通过第二电动滑块带动切断刀移动,从而对片膜的自由端切断,使得剖丝之间无联系。

所述的增阻机构包括弧形增阻层和压缩弹簧,转动筒上沿其周向均匀开设有内凹槽,内凹槽通过滑动配合的方式与弧形增阻层连接,弧形增阻层的两端与内凹槽之间连有压缩弹簧。

所述的转轴上设有刻度线,合并上块、合并下块合并后形成合并块,合并块与转轴之间为嵌入式套设,锁紧柱的下端与合并下块之间为螺纹配合连接,锁紧柱的中部与合并上块之间为螺纹配合连接。所述的定位组包括螺纹柱、增阻底盘,螺纹柱与合并上块的上端中部之间为螺纹配合连接,螺纹柱的下端与增阻底盘之间为转动配合连接,二者为转动连接,且增阻底盘的下端面与转轴的上端面为贴合状态。

所述的切丝机构包括缓冲杆、缓冲弹簧和切丝刀,合并下块的下端开设有缓冲槽,缓冲槽与缓冲杆的上端连有缓冲弹簧,缓冲杆的下端安装有切丝刀。所述的切丝刀下端的刀口部分为弧形结构。所述的压制机构包括压制气缸和压制板,放置槽上安装有压制气缸,压制气缸的顶出端安装有压制板,压制板的下端面铺设橡胶层。

三、有益效果

1.本技术采用可调式切丝单元的设计理念,位置的变化可更好的适应当前工作所要求的剖丝宽度,同时对输送中的片膜进行弹性增阻,提高了片膜输送时的绷紧度,利于对片膜的切丝;

2.本技术的延迟单元通过弧形增阻层与片膜的紧密接触以及压缩弹簧的弹性作用,对向右输送的片膜起到回拉式绷紧,利于对片膜的切丝;

3.本技术切丝单元的位置可在转轴上进行调整,使得切丝单元之间的距离可调,且通过切丝刀对片膜进行小幅度往复摇摆的缓冲式切断,大大减少了相邻剖丝之间少量位置连接的情况,同时配合气吹的方式利于对片膜上碎料的清理。

四、附图说明

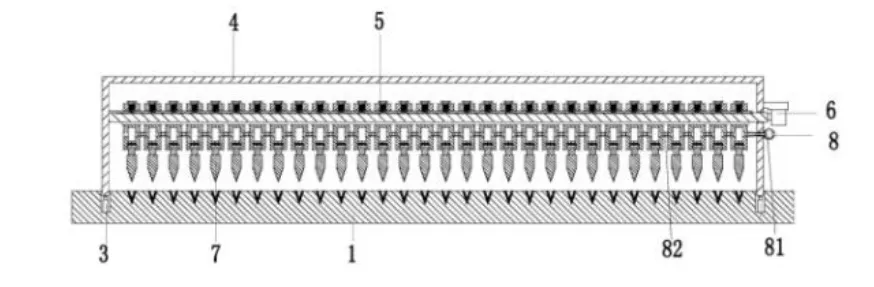

图2 为本技术底板、伸缩气缸、U型架、转轴、电机、切丝单元与气吹单元之间的剖视图(从右往左看)

五、具体实施方式

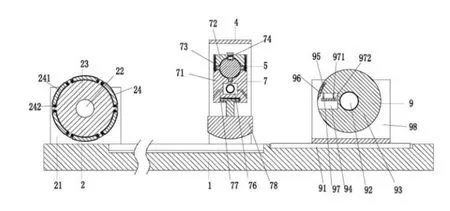

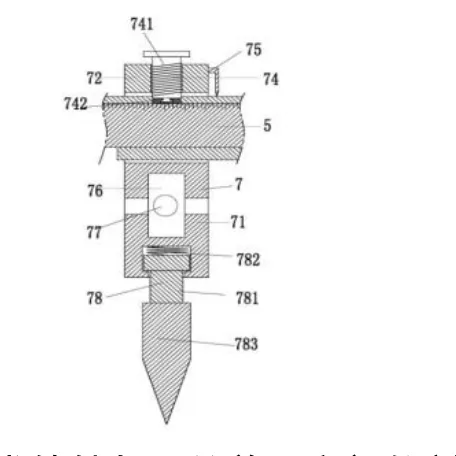

如图1至图3所示,一种编织袋用聚乙烯塑料编织丝材料制备工艺,其使用了一种切丝设备,该切丝设备包括底板1、延迟单元2、伸缩气缸3、U型架4、转轴5、电机6、切丝单元7、气吹单元8和牵引单元9,采用上述切丝设备对编织袋用聚乙烯塑料编织丝材料制备工艺如下:

图1 为本技术的整体剖视图

图3 为本技术转轴与切丝单元之间的剖视图

S1、片膜制成:将原料经过热熔、过滤、挤出成片膜,再对其冷却、晾干;

S2、夹持、输送:将制成的片膜向右拉动,并通过压制机构97将片膜的自由端进行夹制,通过第二电动辊92带动片膜向右低速输送,同时在延迟单元2的配合下片膜呈绷紧式输送;

S3、切丝:输送时,通过下降的切丝单元7对片膜进行等间距切丝处理,从而形成剖丝,剖丝在第二电动辊92的转动下缠绕在牵引筒93上;

S4、成型:对剖丝进行加热、拉伸、冷却,从而得到编织丝。

底板1的左端安装有延迟单元2,底板1中部的前后两端对称安装有伸缩气缸3,伸缩气缸3的顶出端安装有U型架4,U型架4与转轴5之间为轴承连接,转轴5的后端与电机6的输出轴连接,电机6通过底座安装在U型架4上,转轴5上均匀安装有切丝单元7,U型架4上设有气吹单元8,底板1的右端安装有牵引单元9。所述的底板1的中部从前往后均匀开设有刀槽,刀槽上安装有V型柔性架,刀槽的开设以及V型柔性架的设置是为了减少切丝刀783的刀口部分出现损伤的情况。

所述的延迟单元2包括两个连接板21、第一电动辊22、转动筒23和增阻机构24,两个连接板21安装在底板1上,两个连接板21之间连有第一电动辊22,第一电动辊22上安装有转动筒23,转动筒23上沿其周向均匀设有增阻机构24,所述的增阻机构24包括弧形增阻层241和压缩弹簧242,转动筒23上沿其周向均匀开设有内凹槽,内凹槽通过滑动配合的方式与弧形增阻层241连接,弧形增阻层241的两端与内凹槽之间连有压缩弹簧242,具体工作时,通过第一电动辊22逆时针转动从而辅助片膜向右输送,且第一电动辊22与第二电动辊92的转速、方向均一致,转动筒23同步转动过程中,弧形增阻层241与片膜上端面紧密接触,在压缩弹簧242的弹性作用下,减小了片膜向右输送过快导致输送松垮的情况。

所述的切丝单元7包括合并下块71、合并上块72、锁紧柱73、定位组74、刻度指示针75、主气腔76、分流腔77和切丝机构78,合并上块72与合并下块71之间通过锁紧柱73连接,合并上块72的中部设有定位组74,合并上块72的后端安装有刻度指示针75,合并下块71的中部开设有主气腔76,合并下块71的左右两端对称开设有分流腔77,合并下块71的下端设有切丝机构78,具体工作时,需要重新调节切丝单元7位置时,只需根据刻度指示针75与刻度线之间的位置对应从而确定切丝单元7的位置,之后,将合并下块71、合并上块72合并,通过锁紧柱73锁定,之后,转动螺纹柱741直到增阻底盘742紧贴在转轴5的上端,从而进行二次定位,在片膜穿过后,通过伸缩气缸3带动U型架4下降直到切丝刀783对片膜进行切断,通过电机6带动转轴5往复小幅度摇摆,从而对输送中的片膜进行切丝,切丝过程中,通过切丝机构78的气吹从而对片膜上的碎料进行清理。

所述的转轴5上设有刻度线,合并上块72、合并下块71合并后形成合并块,合并块与转轴5之间为嵌入式套设,嵌入式套设防止合并块与转轴5之间出现角度错位偏转的情况,锁紧柱73的下端与合并下块71之间为螺纹配合连接,锁紧柱73的中部与合并上块72之间为螺纹配合连接,锁紧柱73设置对合并后的合并上块72、合并下块71起到锁定的作用。

所述的定位组74包括螺纹柱741、增阻底盘742,螺纹柱741与合并上块72的上端中部之间为螺纹配合连接,螺纹柱741的下端与增阻底盘742之间为转动配合连接,二者为转动连接,避免了螺纹柱741螺旋式下降时增阻底盘742会跟随转动的情况,跟随转动会导致增阻底盘742与转轴5的上端面出现摩擦损伤,且增阻底盘742的下端面与转轴5的上端面为贴合状态,起到了抵紧的效果。

所述的切丝机构78包括缓冲杆781、缓冲弹簧782和切丝刀783,合并下块71的下端开设有缓冲槽,缓冲槽与缓冲杆781的上端连有缓冲弹簧782,缓冲杆781的下端安装有切丝刀783,缓冲弹簧782起到缓冲的作用,所述的切丝刀783下端的刀口部分为弧形结构,利于切丝刀783小幅度往复摇摆时切割。

所述的气吹单元8包括气泵81和连接管82,相邻合并下块71上的主气腔76之间连有连接管82,且最后侧布置的合并下块71的主气腔76与气泵81之间通过输送管连接,气泵81安装在U型架4的外侧壁上,具体工作时,在连接管82的连接下,通过气泵81将气体依次吹入到各个主气腔76后从分流腔77喷出,从而对片膜上的碎料进行清理。

所述的牵引单元9包括第一电动滑块91、第二电动辊92、牵引筒93、放置槽94、第二电动滑块95、切断刀96、压制机构97和滑动架98,第一电动滑块91安装在底板1上,第一电动滑块91上设有滑动架98,滑动架98上安装有第二电动辊92,第二电动辊92上安装有牵引筒93,牵引筒93的左端开设有放置槽94,放置槽94的左端安装有第二电动滑块95,第二电动滑块95上设有切断刀96,放置槽94的右端安装有压制机构97,具体工作时,将片膜的自由端放入到放置槽94内,通过压制气缸971带动压制板972下压从而对片膜自由端进行夹持,之后,通过第一电动滑块91带动夹持后的片膜向右拉扯使得片膜呈绷紧状态,再通过第二电动辊92带动片膜进行卷绕,使得剖丝卷绕在牵引筒93上,由于片膜的自由端处于夹持状态,未成丝状,剖丝之间仍存在联系,在对剖丝卷绕完毕后,需要通过第二电动滑块95带动切断刀96移动,从而对片膜的自由端切断,使得剖丝之间无联系,所述的压制机构97包括压制气缸971和压制板972,放置槽94上安装有压制气缸971,压制气缸971的顶出端安装有压制板972,压制板972的下端面铺设橡胶层,增加了夹持力度。

本技术专利信息:

申请号:CN202011074604.2

申请日:2020.10.09

公开(公告)号:CN112111800B

公开(公告)日:2021.06.04

IPC分类号:D01D5/42