玛湖凹陷风城组页岩油巨厚储层直井体积压裂关键技术

2021-09-03郝丽华甘仁忠潘丽燕刘成刚

郝丽华,甘仁忠,潘丽燕,阮 东,刘成刚

(1.中国石油新疆油田分公司工程技术研究院,新疆克拉玛依 834000;2.中国石油新疆油田分公司勘探事业部,新疆克拉玛依 834000;3.中国石油集团西部钻探工程有限公司试油公司,新疆克拉玛依 834000;4.中国石油新疆油田分公司应急抢险救援中心,新疆克拉玛依 834000)

页岩油是未来非常规石油发展的潜在资源[1]。吉木萨尔凹陷页岩油探明三级地质储量达11.12×108t,于2019 年成为中国首个国家级陆相页岩油建设示范区[2]。随着非常规油气勘探的不断深入,继吉木萨尔页岩油区之后,玛湖凹陷风城组页岩油藏成为准噶尔盆地页岩油开发的重要接替区域[3]。

玛湖凹陷页岩油储层分布在风三段(P1f3)底部至风二段(P1f2)底部,埋深4 500 m 左右,储层厚度约280 m,横向分布连续,岩性以泥岩、白云质泥岩及灰质泥岩为主,多种岩性岩层以不同方式和比例混合沉积,呈纹层状、薄纹层状、不等厚薄互层状分布,岩性纵向变化快[4]。不同于吉木萨尔页岩油储层以基质含油为主、具备明显优势甜点段[5],玛湖页岩油储层纵向整体含油,无明显优势甜点段。此外,玛湖页岩油储层致密,岩心有效孔隙度5.00%~10%,最大孔喉半径0.06~0.52 μm,渗透率低于0.03 mD,属低孔特低渗储层,需进行压裂求产。目前国内外针对页岩油储层效益开发,普遍采用“水平井+体积压裂”模式。北美Eagle Ford 等油田针对页岩油气储层形成了“3 000 m 长水平段+段内多簇+高强度加砂+配套暂堵”技术体系,实现了单井产量和估算的最终采收量翻番[6];国内大庆油田古龙页岩油区块采用“1 500~2 000 m水平段+段内多簇+大排量+混合纤维+CO2蓄能”技术开发,为该区块页岩油规模化经济动用提供了新思路[7];大港油田古近系孔店组孔二段页岩油采用全程低黏压裂液连续加砂技术开发,增产效果显著[8]。“水平井+体积压裂”模式推动了页岩油储层产量突破与效益开发,但考虑到玛湖页岩油储层埋藏深、闭合压力高,施工泵压高,排量提升难度大,对水平井压裂井口及管柱强度、设备承压要求高;储层纵向缺乏优势甜点段,水平段靶窗选择难度大;该技术在玛湖凹陷页岩油开发中的适用性尚需论证。

为探索该类深层巨厚页岩油储层效益开发方式,通过射孔簇及层间距优选、大规模组合改造工艺优化、低伤害耐温聚合物压裂液研发,形成了玛湖凹陷风城组页岩油巨厚储层直井体积压裂关键技术。先导试验结果表明,采用该技术施工成功率有较大幅度提高,压后最高日产油量50 m3,较前期邻井提高了5~10 倍,360 d 累计产油量5 480 m3,为玛湖页岩油规模开发提供了新技术。

1 玛湖页岩油储层改造难点

2009—2017 年,针对玛湖凹陷风城组页岩油储层先后进行了7 井次预探井常规压裂试油,压裂施工成功率72%,压后获油率33%,日产油量0.07~12.40 t,整体施工难度大,试油效果不理想。分析认为主要存在以下难点:

1)储层纵向动用程度不足,射孔簇优选难度大。玛湖页岩油前期采用套管桥塞压裂方式、常规冻胶压裂工艺,分压2~3 层,最大改造厚度仅94 m,纵向动用程度普遍较低。储层缺乏优势甜点,对岩石力学性质认识不清,射孔簇及层间距优选缺少依据。

2)现场施工泵压高,加砂难度大。玛湖页岩油储层埋藏深、闭合压力高,导致人工裂缝起裂及延伸难度大。同时,低排量易造成缝宽不足,支撑剂运移难度增大,加剧砂堵风险,加砂参数有待优化。

3)压后压力衰减速度快,缺乏连续生产能力。玛湖页岩油储层低孔低渗、基质供液能力差,采用常规改造方式,压力衰减速度2.2~17.5 MPa/d(平均为7.7 MPa/d),改造效果不佳。

4)储层与胍胶压裂液不配伍,压后存在返胶现象。玛湖页岩油储层采用胍胶压裂液,压后多井出现返胶现象,严重影响压裂效果,亟需查明返胶原因。

2 直井大规模体积压裂关键技术

通过纵向精细分层提高储层动用程度,指导射孔簇及层间距优选;针对施工泵压高、加砂难度大,压后压力衰减速度快、缺乏连续生产能力等技术难点,采用大规模改造组合工艺,最大程度提高裂缝复杂度及有效改造体积;针对储层与胍胶压裂液不配伍的问题,研发低伤害耐温聚合物压裂液,解决压后的返胶问题。综合以上对策,形成了适用于玛湖深层巨厚页岩油储层的直井大规模体积压裂关键技术。

2.1 纵向精细分层

2.1.1 岩石力学性质评价

采用玛湖风城组φ25.0 mm×50.0 mm 标准岩样,开展了全应力应变三轴岩石力学试验、XRD 全岩矿物分析、声波测试、声发射监测等测试,结果表明,玛湖凹陷风城组页岩油具有以下力学特性:

1)页岩油储层弹性模量和抗压强度高。储层弹性模量31.2~64.7 GPa,泊松比0.24~0.48,抗压强度314.7~728.2 MPa,储层整体偏硬,人工裂缝起裂、延伸、剪切形成缝网难度大。

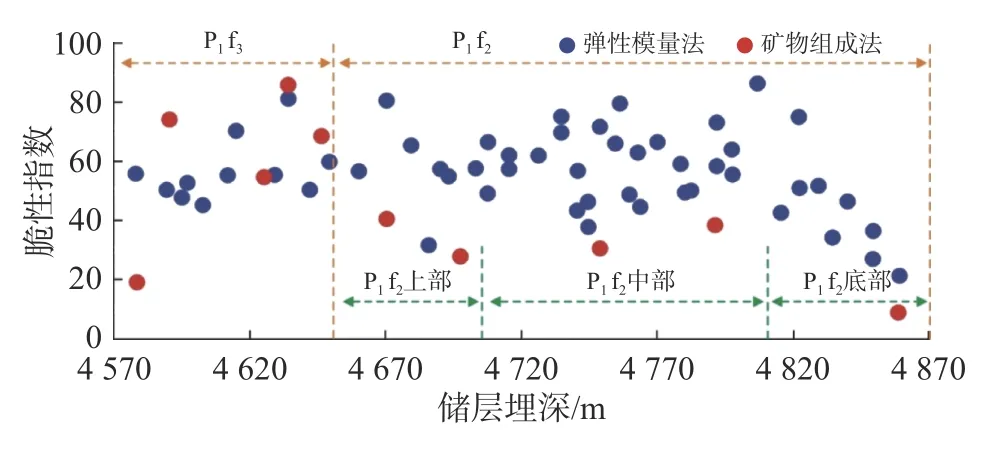

2)储层基质脆性好。采用弹性模量法[9]计算出风城组页岩油储层脆性指数在16.1~86.5。P1f3段底部(4 588~4 633 m)脆性最好,脆性指数平均56.2,其次为P1f2段中部(4 693~4 807 m),平均53.1,P1f2段底部脆性指数相对较低,平均32.2(见图1)。采用矿物组成法计算出的脆性指数与此结果基本吻合,表明P1f3段脆性指数高于P1f2段。

图1 玛湖凹陷风城组储层不同埋深的脆性指数Fig.1 Brittleness index of reservoir at different buried depths in the Fengcheng Formation of the Mahu Sag

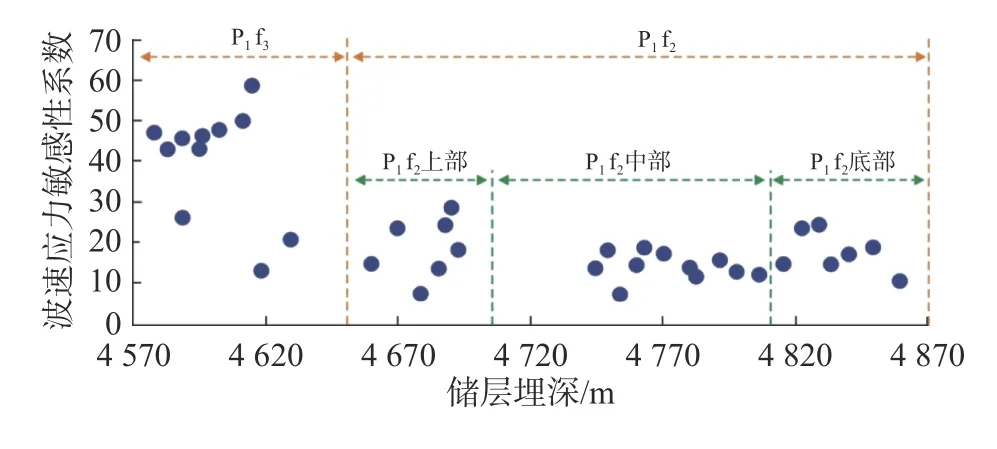

3)P1f3段天然裂缝发育。天然裂缝发育程度是评价页岩储层缝网形成能力的关键因素,可通过波速应力敏感性系数反映[10]。波速应力敏感性系数小于10.0 时,天然裂缝不发育;波速应力敏感性系数为10.0~30.0 时,天然裂缝较发育;波速应力敏感性系数大于30.0 时,天然裂缝极发育。玛湖页岩油储层室内岩心测试波速应力敏感性系数分布范围较大,为4.8~58.9(平均为21.1),表明天然裂缝整体较为发育,有利于缝网形成(见图2)。其中,P1f3段(4 578~4 584 m)波速应力敏感性系数平均为32.7,天然裂缝极发育,其次为P1f2段底部,波速应力敏感性系数平均20.3,天然裂缝较发育。

图2 玛湖凹陷风城组储层不同埋深的波速应力敏感性系数Fig.2 Velocity-stress sensitivity coefficient of reservoir at different buried depths in the Fengcheng Formation of the Mahu Sag

4)储层最大和最小水平主应力差大。玛湖页岩油储层最小水平主应力在72.7~118.7 MPa,最大水平主应力在87.8~122.8 MPa,两者差分布范围较大。实践经验表明,水平应力差异系数越小,越有利于形成裂缝网络[11],水平应力差异系数为0.13~0.25 时,在高净压力下才能形成较为复杂的裂缝,玛湖页岩油储层水平应力差异系数为0.13~0.27,形成复杂裂缝需高净压力。

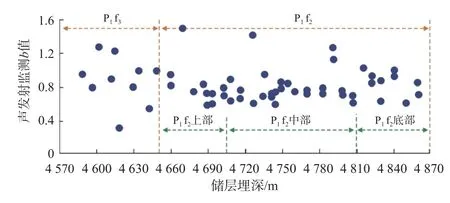

5)形成复杂裂缝的能力有限。声发射b值被广泛应用于表征岩石压缩过程中人工裂缝的复杂程度,形成大量复杂裂缝时,声发射b值普遍大于1.20;形成较多复杂裂缝时,声发射b值分布在0.80~1.20;基本未形成复杂裂缝时,声发射b值普遍小于0.80。P1f3段声发射b值在0.76~1.28,表明该段储层压裂具备形成较复杂裂缝的潜力,P1f2段声发射b值整体≤0.80,表明储层压裂后形成复杂裂缝的难度较大(见图3)。整体而言,玛湖页岩油压裂后形成复杂裂缝的能力有限。

图3 玛湖凹陷风城组储层不同埋深的声发射b 值Fig.3 Acoustic emission b-value of reservoir at different buried depths in the Fengcheng Formation of the Mahu Sag

2.1.2 可压性指数计算模型的建立

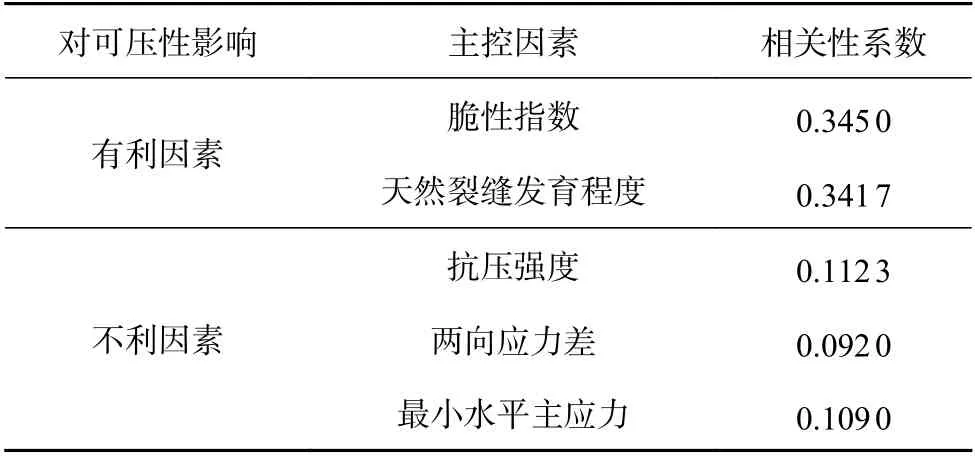

目前普遍认为,形成复杂裂缝的关键取决于储层的可压性,然而对于页岩储层可压性的计算,国内目前尚无统一的计算方法[12]。为此,综合考虑岩石强度、弹性模量、泊松比、断裂韧性、抗张强度、脆性等力学性质,及天然裂缝发育程度、地应力、储层各项异性,结合岩心压后裂缝形态及岩石力学参数与声发射b值的相关性,明确对玛湖页岩油储层可压性有利的主控因素为储层脆性、天然裂缝发育程度,不利主控因素为抗压强度、最小水平主应力、两向应力差。

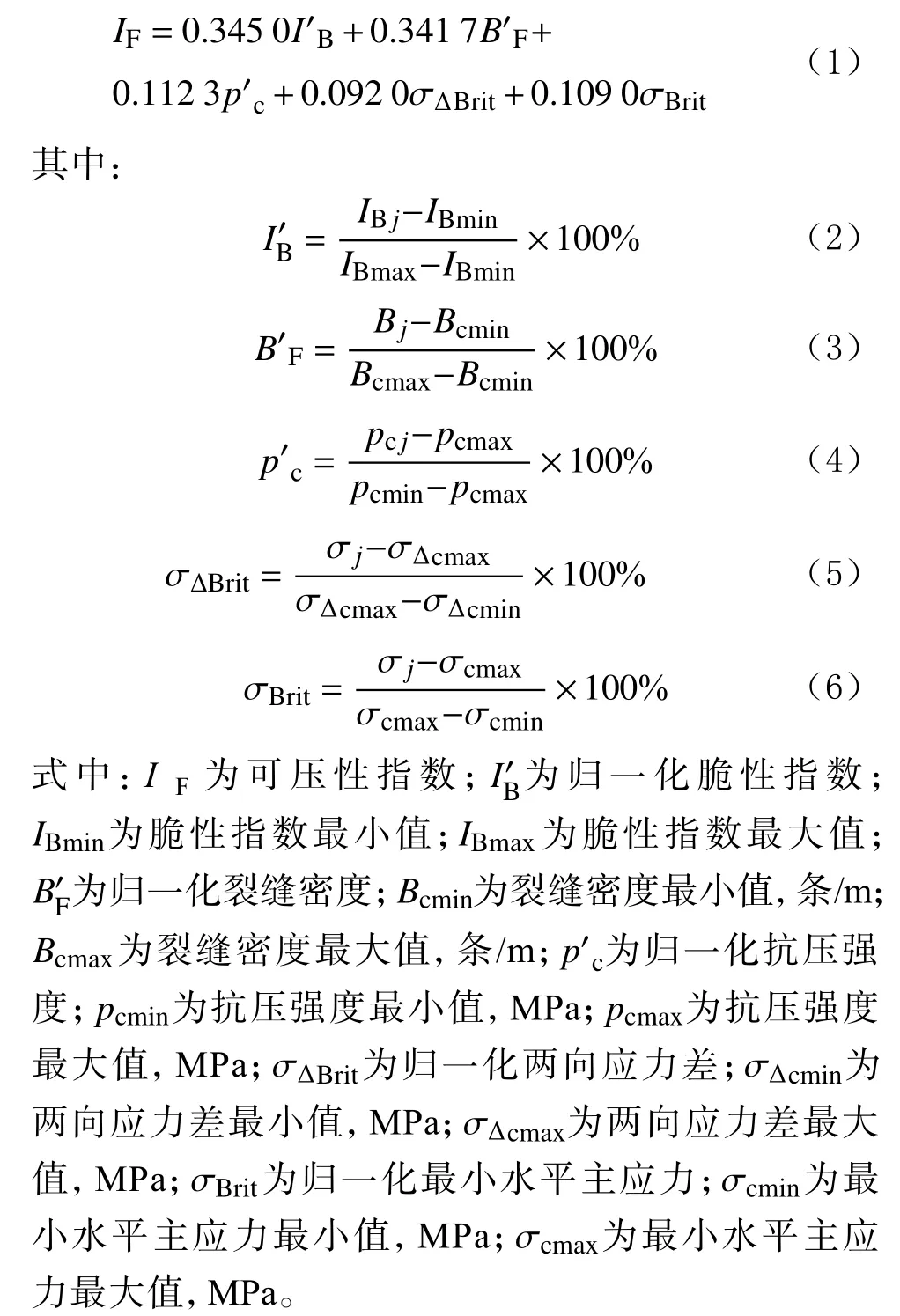

根据岩石力学参数与声发射b值的相关性(见表1),建立了可压性指数计算模型(见式(1))。由该模型可获取储层可压性连续变化规律。可压性指数高,即表明该段形成复杂裂缝的能力强。

表1 岩石力学参数与声发射b 值的相关性Table 1 Correlation between rock mechanical parameters with b-value of acoustic emission

2.1.3 人工裂缝纵向扩展能力评价

影响人工裂缝纵向扩展的主控因素为层间应力差,其次为储层基质脆性、天然裂缝发育程度、层理及局部构造等。油田现场实践表明[13],大排量下目的层与隔层间应力差大于6.5 MPa 时,裂缝纵向扩展可被控制在目的层内。根据声波偶极子测井数据测算玛湖页岩油储层地应力,层间应力差分布在5.0~13.0 MPa,人工裂缝纵向整体受控。储层基质脆性较好,天然裂缝整体以15°~30°斜交缝为主,对人工裂缝纵向扩展影响程度不大。微纳米压痕试验结果表明,岩心层理与纹层的弹性模量、压入硬度存在一定差异,但仍具有较高强度,在高地应力条件下激活层理和纹层的难度大。

2.1.4 精细分层关键参数优化

根据上述评价结果,应用可压性指数计算模型,获取储层纵向可压性分布规律,选取可压性指数相对较高的层段,结合储层含油气显示,优选射孔簇。为确保施工安全,以距桥塞、套管节箍距离≥2 m为原则,适当调整射孔簇。

通过分析射孔簇上下地应力差、天然裂缝走向及倾角、水平层理及纹层发育程度,结合前期压裂实践,预测单层缝高在15~25 m,为在纵向上充分改造储层、避免层间过度铺置,层间距优化为15~25 m。

2.2 大规模改造工艺优化

2.2.1 施工排量

净压力是形成复杂裂缝的关键,采用大排量施工是提高缝内净压力最直接、最有效的途径[14]。玛湖页岩油储层两向应力差平均为18.5 MPa,为形成复杂裂缝,压裂施工过程中裂缝内净压力需高于18.5 MPa,前期采用常规改造方式时,在6.0~7.0 m3/min 排量下,缝内净压力难以满足需求,导致人工裂缝形态简单。为使施工过程中的净压力能克服水平应力差,满足复杂裂缝形成条件,需尽可能提高排量。为实现储层横向充分沟通,遵循限压不限排量原则,结合管柱强度及井口限压,将施工排量提高至10~12 m3/min。

2.2.2 体积压裂工艺

压裂工艺以“充分打碎储层”为理念,采用体积压裂方式大规模改造,提高储层有效动用程度。常规体积压裂工艺前置液阶段采用高黏压裂液造缝、低黏压裂液携带小粒径支撑剂充填微细裂缝,携砂液阶段采用高黏压裂液携带高浓度支撑剂充填人工裂缝,形成高渗通道。为提高人工裂缝的横向穿透性,在此基础上,优化形成深穿透体积压裂工艺,前置液阶段采用高黏压裂液携带低浓度、小粒径支撑剂段塞造缝,增强压裂液造缝强度的同时将支撑剂输送至裂缝前缘,达到横向深穿透效果,采用低黏压裂液携带多级小粒径支撑剂充填微细裂缝。

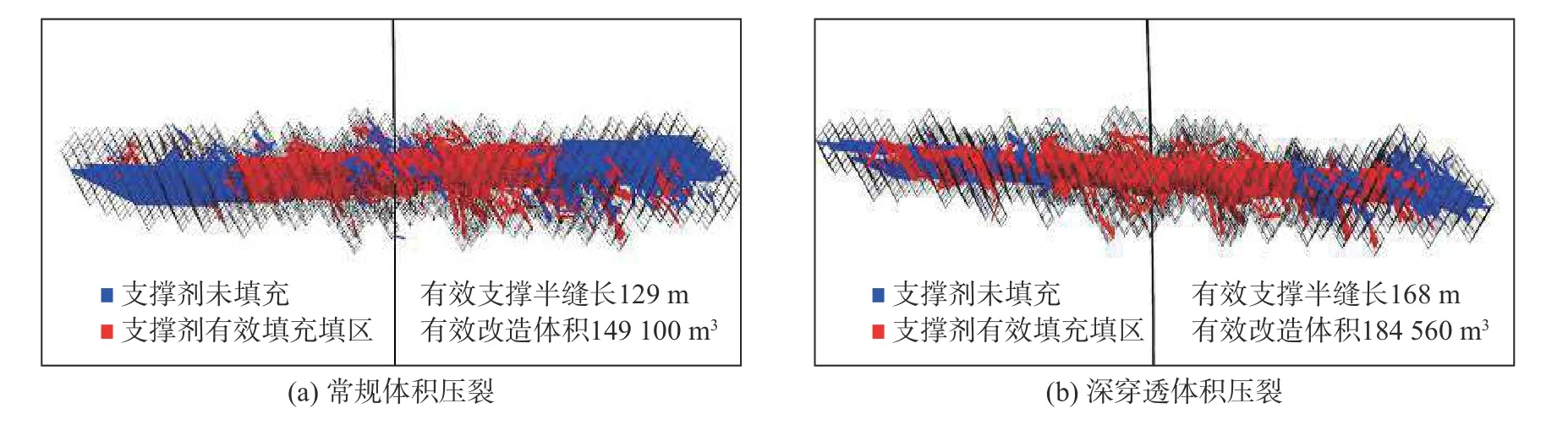

在总加砂量为50 m3、高黏压裂液施工排量为8 m3/min、低黏压裂液施工排量为10 m3/min 的条件下,采用数值模拟方法模拟常规体积压裂和深穿透体积压裂的改造效果,结果如图4 所示。由图4 可以看出,与采用常规体积压裂工艺相比,采用深穿透体积压裂工艺有效支撑缝长增长30%,有效改造范围扩大24%,表明深穿透体积压裂工艺利于实现人工裂缝横向扩展。

图4 常规体积压裂与深穿透体积压裂效果的对比Fig.4 Performance comparison between conventional volumetric fracturing and deep-penetration volumetric fracturing

对于天然裂缝欠发育井段,采用深穿透体积压裂工艺,提高裂缝横向扩展能力;对于天然裂缝发育井段,采用“低黏压裂液造复杂裂缝+高黏压裂液携砂”复合压裂工艺,利用低黏压裂液的低摩阻特性沟通微细裂缝,通过携带的粉陶段塞形成支撑,从而提高近井地带裂缝复杂程度,增大储层改造体积。

结合储层地质特征,通过将深穿透体积压裂工艺与复合压裂工艺结合,促使人工裂缝复杂程度不断提高,达到充分动用储层的目的。

2.2.3 安全加砂工艺

前期压裂主支撑剂采用30/50 目陶粒,油管压裂平均砂比15%~23%,套管压裂砂比降至13%~17%,但施工期间均表现出储层对砂比敏感的特征。为确保支撑剂在人工裂缝内有效输送,采用小粒径高强度陶粒,同时考虑多尺度裂缝充填效果,采用70/140 目陶粒沟通微细裂缝,主加砂采用40/70 目陶粒降低砂堵风险,尾追30/50 目陶粒,确保长期导流能力。鉴于储层加砂风险高,采用低砂比(平均砂比12%~13%)、缓增幅(20 kg/m3)组合泵注工艺优化支撑剂铺置,实现储层安全加砂。

2.3 低伤害耐温聚合物压裂液

2.3.1 胶状物成因分析

玛湖凹陷风城组页岩油前期采用胍胶压裂液,压裂后多井出现返胶现象,影响现场连续生产。通过开展储层岩石矿物成分检测、地层水分析及压裂液配伍性试验,明确了返胶原因。玛湖页岩油储层粒间或层间多见方解石、碳酸钠钙石、硅硼钠石等碱性充填矿物,其中硼离子含量达400 μg/g,钛离子含量达6 000 μg/g。地层水为NaHCO3型,偏碱性(pH 值平均为9)。室内岩心配伍性试验中,将40 g岩粉与200 mL 胍胶基液(地层水配制)混合后出现弱交联现象,表明胍胶压裂液在碱性坏境下,与地层中的金属离子快速交联,导致出现返胶现象。此外,地层水矿化度高(21 919~248 251 mg/L),对压裂液抗盐性能提出了较高要求。

2.3.2 低伤害耐温聚合物压裂液性能评价

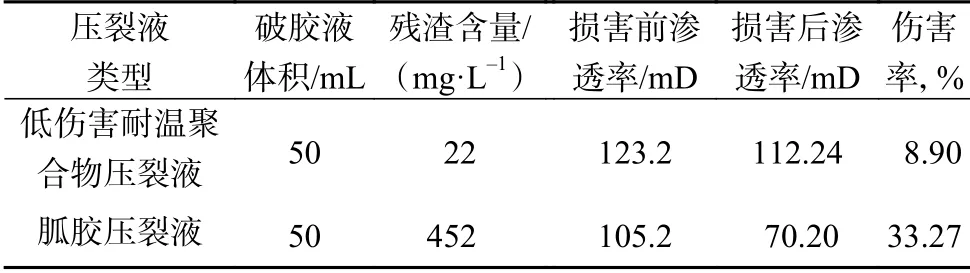

大量试验结果表明,胍胶等植物胶压裂液在碱性环境中均可与硼、钛、锆等金属离子交联,为此通过优选耐温抗盐单体、优化分子相对质量,合成低伤害且耐温性能好的聚合物稠化剂,配套pH 值控制剂、交联剂等压裂液功能添加剂,优化形成了针对玛湖页岩油储层的低伤害耐温聚合物压裂液。为评价该压裂液的适用性,开展了室内岩心伤害评价试验,试验结果表明(见表2),相较于胍胶压裂液,该压裂液耐温可达180 ℃,交联时间30~300 s 可调,破胶水化彻底,残渣含量<50 mg/L,岩心伤害率<10%,可满足玛湖页岩油储层低伤害压裂需求。

表2 低伤害耐温聚合物压裂液与胍胶压裂液岩心伤害试验结果Table 2 Core damage test results of low damage temperature resistant polymer fracturing fluid and guanidine gum fracturing fluid

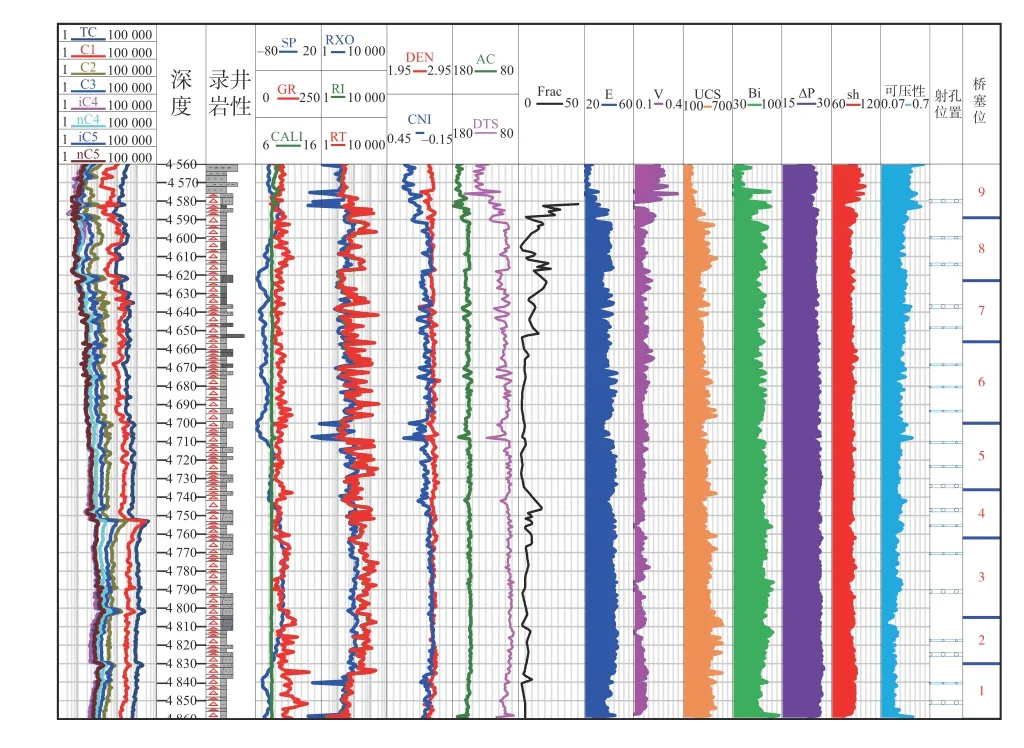

3 现场试验

玛湖凹陷风城组页岩油巨厚储层直井体积压裂关键技术在MY1 井进行了试验。该井为部署在准噶尔盆地西部隆起乌夏断裂带的一口重点风险探井,完钻井深5 050 m,试油层段埋深4 579~4 852 m。计算储层纵向可压性指数剖面(见图5),结合地质显示,射孔19 簇,根据人工裂缝纵向扩展能力,分9 层压裂,每层射孔2~3 簇,层间距11~25 m。考虑管柱强度及井口限压,将排量提至10~12 m3/min,根据天然裂缝发育情况,第2、4 和9 层采用复合体积压裂工艺,其余层采用深穿透体积压裂工艺,在确保横向充分改造的同时,最大限度沟通天然裂缝。采用低伤害耐温聚合物压裂液、70/140 目+40/70 目+30/50 目组合支撑剂,累计入井液量11 282 m3,加砂量443 m3,施工成功率100%。

图5 MY1 井页岩油储层可压性指数剖面Fig.5 Compressibility index profile of the shale oil reservoirs in Well MY1

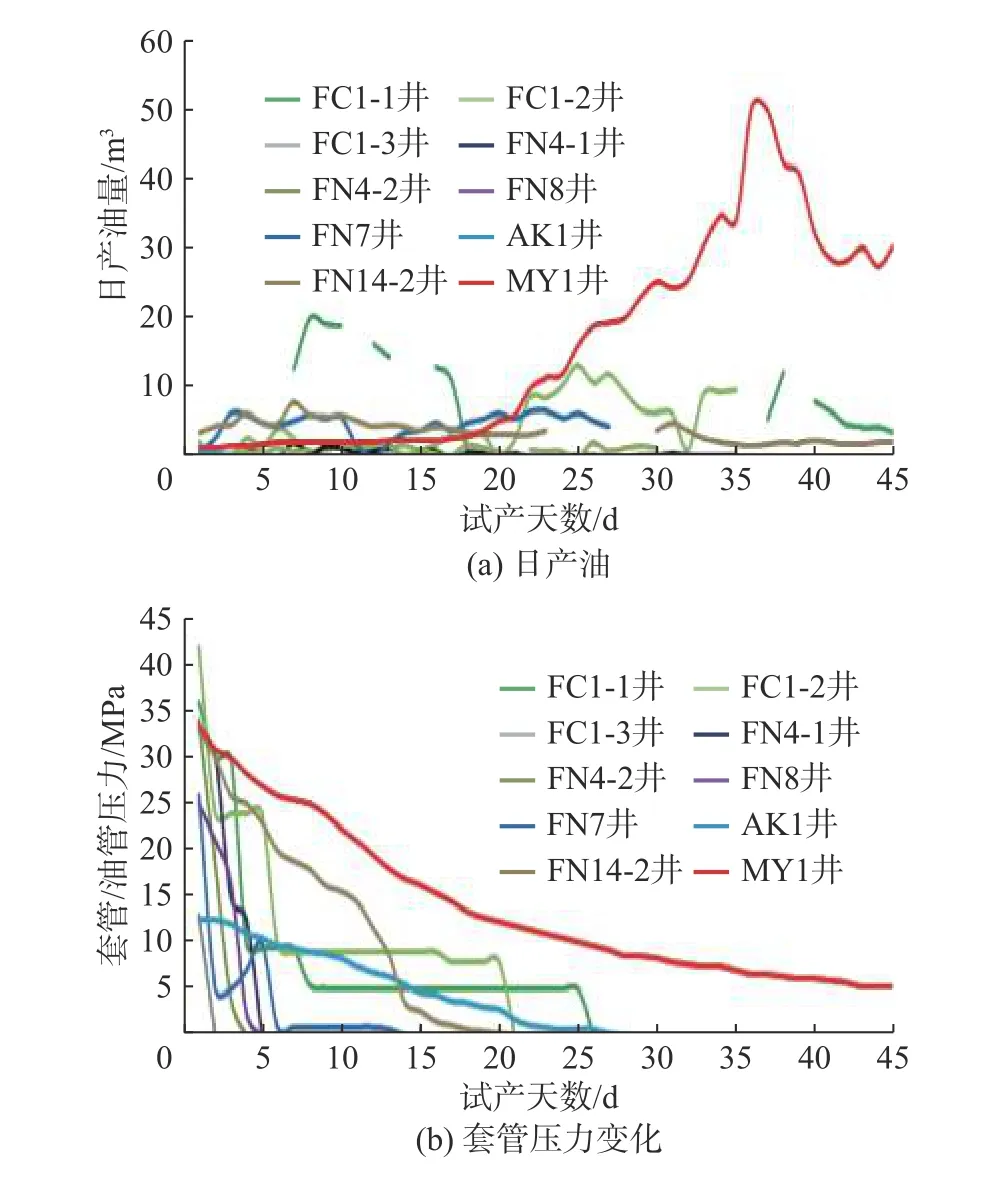

闷井7 d 后开井,采用1.5~3.0 mm 油嘴试产,最高日产油50 m3,最高含油率61%。试采期间该井日产油量较前期邻井提高了5~10 倍,压力衰减速度从前期邻井的平均7.7 MPa/d 降至0.4 MPa/d(见图6),该井具备连续生产能力,360 d 累计产油5 480 m3,表明该技术具有压后见油早、含油率高、压力衰减慢等显著优势。

图6 MY1 井及邻井试采日产油量及油套管压力变化情况Fig.6 Changes in daily oil production and casing pressure in the trial production of Well MY1 and its adjacent wells

压后微地震监测结果表明,人工裂缝横向展布以双翼对称缝为主,个别层位形成了多条平行缝及交叉缝,裂缝复杂程度不高,因此后续还需要针对提高裂缝复杂程度开展更多研究。通过叠加各层施工曲线,对比各层施工压力、停泵压力及压力变化趋势,结合微地震监测人工裂缝方位角,初步判断4~5、7~8 层人工裂缝纵向存在沟通的可能性,但未出现支撑剂过度铺置现象。

4 结论与建议

1)通过开展全应力应变三轴岩石力学试验、全岩矿物分析、声波测试、声发射监测,明确玛湖页岩油储层天然裂缝较发育、脆性好,具备复杂裂缝形成条件,但水平两向应力差大、抗压强度高,压裂形成复杂裂缝需要较高净压力。

2)针对玛湖页岩油储层特征及开发难题,形成了以纵向精细分层、大规模组合压裂工艺、低伤害耐温聚合物压裂液3 项关键技术为核心的直井体积压裂关键技术,施工成功率从之前的72%提高到了100%。

3)试验井MY1 井压裂后日产油较邻井提高5~10 倍,压力衰减速度由前期的7.7 MPa/d 降至0.4 MPa/d,且具备连续生产能力,有效解决了开发难题,同时大幅增大了储层有效动用体积,为玛湖凹陷深层巨厚页岩油高效动用和效益开发提供了新方法。

4)玛湖凹陷页岩油储层埋藏深、抗压强度高、水平应力差大,导致压裂后人工裂缝复杂程度不高。建议在直井体积压裂关键技术基础上,进一步研究提高人工裂缝复杂程度的关键技术。