催化裂化装置稳定塔分离效果的提升措施

2021-09-03闫文廷

闫文廷,王 静,杨 鑫

(延安炼油厂,陕西 延安 716000)

国家的环保政策日趋严格,对汽油燃料品质的要求日益提高,汽油的辛烷值、烯烃含量、饱和蒸气压等指标,成为了影响产品质量的重要因素。某炼油厂2.0Mt·a-1催化裂化装置以混合原油的常压渣油为原料,采用石油化工科学研究院开发的多产异构烷烃的专利技术MIP(Maximizing Iso-Paraffins),生产方案以多产低烯烃、高辛烷值汽油为主,兼顾柴油和液化气。吸收稳定部分是将油气和粗汽油进一步分离为干气、液化气和稳定汽油,在质量控制方面,稳定塔的操作对稳定汽油的饱和蒸气压和液化气中的C5含量尤为重要。

1 现状

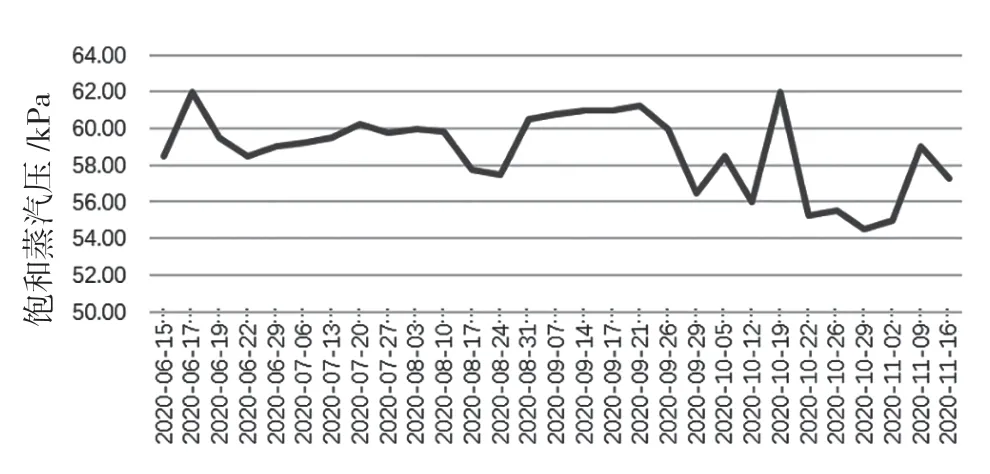

根据车用汽油标准GB 17930-2016的要求,夏季汽油的饱和蒸气压控制指标为40~65kPa。催化裂化的稳定汽油需经过汽油精制Szorb装置处理后再调和销。经过该装置加工后,汽油的蒸气压会增加3~5kPa,2017年5月开始,装置的燃料汽油的饱和蒸气压控制在40~62kPa之间(夏季指标)。

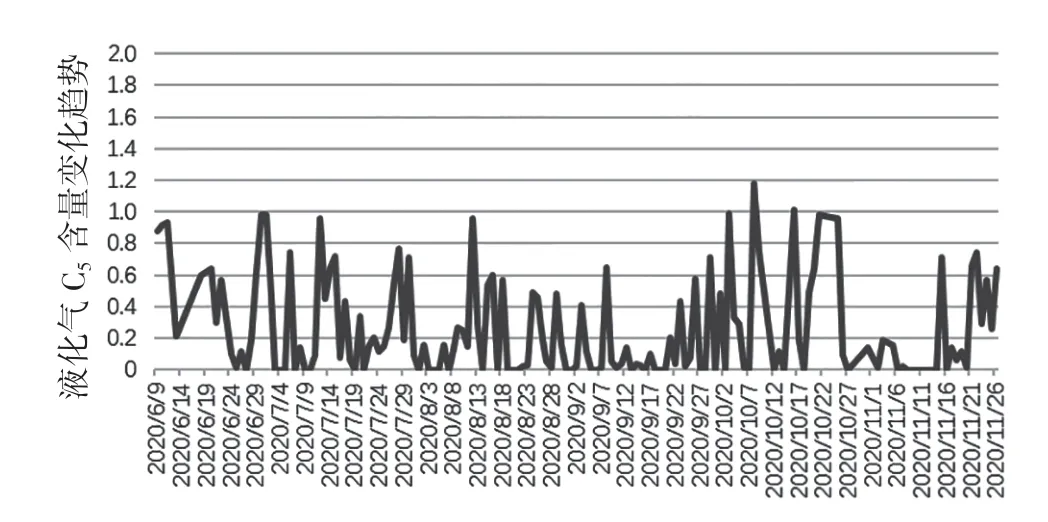

2017年大检修过程中装置进行了技术改造,并对催化剂配方进行了调整。装置的液化气收率一直较高,保持在18%以上,大大超出了设计值(13%~14%),导致稳定塔的负荷高,分离困难。具体表现为:当汽油的饱和蒸气压合格时,液化气中C5组分的含量较高,夏季的平均值在3%(v/v)左右,超过了产品控制指标1%(v/v)。

为了有效解决这一制约产品质量的问题,笔者进行了数据收集及研究讨论,通过调整和优化操作,最终确定并实施了稳定塔的技术改造,以实现产品质量均合格的最终目标。具体数据见表1。

表1 历年稳定塔操作及产品质量相关数据(夏季指标)

从表1可以看出,汽油的饱和蒸气压基本能够控制在指标以内,但液化气携带C5组分的情况严重,达不到足够的分离精度,无法实现汽油饱和蒸气压稳定及液化气中C5组分含量合格的双重目标。

2 操作优化及技改措施

随着技术改造的进行,液化气收率大幅度提升,虽有利于下游化工装置提高负荷,提高产品价值,但是稳定塔的负荷过高,分离精度不足,成为了制约装置运行的瓶颈,具体表现就是液化气的C5含量过高。

2.0Mt·a-1催化裂化装置设计加工量为6000t·d-1,液化气收率为13.5%,按照稳定塔设计处理能力的120%计算,液化气收率达到16.2%以上时,就无法保证有效的分离精度。从表1可以看出,装置液化气产品的实际收率已超过设计上限,因此这个问题已经成为了制约装置提高产能、创造经济效益的关键。结合生产实际,我们对以下几个方面进行了分析和调整,以期取得更高的分离精度[1]。

2.1 优化操作的措施

汽油产品的饱和蒸气压和液化气C5含量的分离精度,主要是在执行夏季指标时难以控制。我们通过优化操作来提升分离精度,主要有以下几个方面的措施。

2.1.1 进料位置选择

夏季对汽油的蒸气压要求较高,因此可将稳定塔进料由下进料改为上进料,以增加提留段的塔盘层数,尽量减少汽油中夹带C4组分的可能性。

2.1.2 塔顶压力控制

较低的稳定的汽油压力,有利于控制汽油饱和蒸气压的稳定,但稳定塔压力低于1.1MPa时,在其它参数不做调整的前提下,液化气罐压力会降至0.8MPa左右。液化气量增加,使得液化气泵的负荷增加,较低的泵入口压力对液化气的外送和冷回流有较大的影响,同时液化气C5含量也会超标。结合操作的实际情况,可将稳定塔的压力控制在1.1~1.15MPa之间。

2.1.3 回流比的选择

2.0Mt·a-1催化裂化装置稳定塔的回流比设计值为2.0,在实施多产汽油方案后,液化气产量大幅增加,冷回流调节阀在全开状态下的回流比约为2.8左右,回流比可调整的余地较小,期间回流比控制在2.5~3.0之间。

2.1.4 稳定塔底的温度

稳定塔底的温度是控制液化气C5含量和稳定汽油饱和蒸气压最重要的操作参数,主要是通过塔底重沸器进行控制,热源是分馏塔二中回流。在其他操作变量确定的情况下,将稳定塔底的温度控制在176~179℃之间,可有效控制液化气和稳定汽油饱和蒸气压的质量。

2.1.5 稳定塔顶温度的选择

稳定塔顶温度的高低主要由回流量决定。回流比的变化不大,使得稳定塔顶温度的变化微小,一般控制在62~70℃之间。

通过以上优化操作,各参数得到精细化控制,产品质量曲线的波幅下降并趋于平稳。从表1可以看出,从2018年开始,产品的分离精度大幅度提高,但仍未达到产品质量控制指标1%以内,表明从操作层面进行调整仍不能满足装置生产需要,要从根本上解决此问题,需要对装置进行技术改造。

2.2 设备改造

通过对产品质量的分析和SEI的专业模拟计算,得出结论:目前稳定塔的操作情况,满足不了稳定汽油与液化气的分离精度,为此提出了对稳定塔进行改造的方案,并在2020年检修过程中实施。稳定塔的改造内容主要包括:

1)增加塔盘数量。更换稳定塔的上半段筒体(φ3600mm,标高39.4m以上)。原塔的上半段筒体高度为12.54m,更换后上半段筒体高度为17.34m,增高4.8m,整体塔层数由原来的47层增加至55层,塔盘间隙为600mm。

2)更换高效塔盘。对全塔1~55层塔盘全部进行了更换,并更换了29~55层全部的受液板、降液板、塔顶分布管及相应的支撑,更新优化了塔盘开孔率。改造前后的参数对比见表2。

表2 稳定塔塔盘技术改造前后的参数对比

技术改造后,稳定塔的精馏段增加了8层塔盘,精馏效果得到提升,可确保有足够的塔盘将液化气中的C5组分分离出来。稳定塔全塔更换了高效浮阀塔盘后,改善了气液相交换条件,提高了塔盘效率。

2020年6月1日开工后,装置进行了不断的调整,最终采用了本文2.1节的操作优化指标,至6月14日,稳定汽油的饱和蒸气压指标与液化气中的C5组分指标同时合格。截至2020年11月夏季指标执行周期结束,此两项参数均在指标范围之内(图1、图2)。后期加工量提升为6400t·d-1,超过设计加工量6000t·d-1的6.67%,稳定塔仍能满足产品质量要求,相比之前加工量为6000t·d-1时产品质量不合格的情况,指标得到根本性改善。改造后的稳定塔很好地解决了以往液化气 C5含量和稳定汽油蒸气压指标不能兼顾的问题,说明此次稳定塔的升级改造是成功的。

图1 2020年技术改造后汽油饱和蒸气压的变化趋势

图2 2020年技术改造后液化气C5含量的变化趋势

3 结论

针对2.0Mt·a-1催化裂化装置稳定塔的分离精度不高的问题,通过优化操作和设备技改等措施,实现了在稳定汽油的饱和蒸气压合格的情况下,液化气C5指标的两次阶梯式下降,确保了产品的分离精度。同时,在加工量超过设计加工量的6.67%时,仍能保证产品质量完全合格,为装置提高负荷、创造更高的经济效益提供了保障,也为同类催化裂化装置降低液化气C5指标和降低汽油饱和蒸气压提供了技术参考。