新型卷边PEC柱-钢梁BRS板部分自复位连接组合框架抗震性能数值模拟

2021-09-03方有珍张志成黄志豪

季 云, 方有珍, 张志成, 黄志豪

(苏州科技学院 江苏省结构重点实验室, 江苏 苏州 215011)

中国根据自身现有的科学水平与经济条件,提出了“小震不坏,中震可修,大震不倒”的抗震设防思想.这一抗震设防思想要求建筑结构在遭遇设防烈度的地震后,其主体结构没有大的破坏且通过修复后能够重新投入使用.但由于地震作用存在不确定性及复杂性,结构有可能会遭受更大的地震作用,使得结构构件受损严重.虽然结构在遭受设防烈度的地震后可能没有出现倒塌,但部分构件因产生较大的残余变形而无法修复再使用,导致结构整体失去作用被推倒重建,造成了巨大的浪费.因此如何保证震后建筑结构的残余变形不影响其正常使用功能,且主体受力构件不出现严重损伤,是提高结构的抗震性能、降低构件震后修复成本,从而实现结构预定性态设计目标的关键所在,由此自复位结构诞生了.自复位结构(self-centering structure)通过在主体构件上增设预拉杆和辅助耗能元件,使结构在震后实现自行复位、残余变形显著降低、主体构件受力损伤进程减缓并具有较好的耗能能力.

迄今为止,国内外已有许多关于自复位结构体系的研究成果.Perez等[1-2]提出了针对预制剪力墙与基础间连接界面的新处理方式,即采用竖向无粘接预应力延性连接方式.该连接方式能够有效传递竖向剪力,并能够通过剪切屈服来耗能.Christopoulos等[3]提出了一种新型耗能支撑钢框架结构,该结构在轴向大变形下未出现损伤,且具有良好的耗能能力和自复位功效,通过试验研究发现,在目标侧移值范围内,该结构实现了完全自复位.蔡小宁等[4]提出了一种新型自复位预应力预制框架节点形式(PTED),并对试件进行了低周往复加载试验.结果表明:主体构件及节点区域在试验过程中损伤较小,塑性变形主要集中于角钢区域,卸载后节点区残余变形较小,试件具有良好的自复位功效和震后可修复性.谢剑等[5]提出了一种钢筋混凝土自复位剪力墙结构(RCW).该结构通过预应力钢绞线将预制墙板与基础连接成一个整体.拟静力试验结果表明:较现浇钢筋混凝土剪力墙,自复位剪力墙试件滞回曲线呈“旗帜”形,残余位移角较小,复位效果较好,但其滞回耗能能力较弱.

为了更好地实现结构自复位功效、耗能能力和安全冗余度的有机统一,基于课题组提出的部分自复位设计思想及现有研究成果,以一榀两层新型卷边PEC柱-钢梁BRS板部分自复位连接组合框架为研究对象,考虑T形件对穿螺栓布置方式、BRS板T形件长圆孔尺寸、PEC柱顶轴力、柱脚连接方式4个设计参数进行有限元参数分析,系统研究该组合框架的抗震性能.

1 试件设计概况

1.1 设计理念

根据对自复位结构的现有研究成果,参照文献[6]和文献[7]中的部分自复位连接原理,利用有限元软件ABAQUS对新型卷边PEC柱-钢梁BRS板部分自复位连接组合框架进行数值模拟分析和参数对比.

1.2 实验试件设计

实验试件设计见图1.试件选取实际层高3 m的多层单跨框架结构的底部两层为研究对象,基于苏州科技大学江苏省结构重点实验室的设备条件,按1∶2缩尺比例制作.PEC柱采用Q235B卷边钢板组合截面,内填强度等级为C25的混凝土;钢梁及盖板采用Q345工字型钢I25a,盖板由工字型钢剖分而成;BRS板T形件、填板等其他钢构件采用Q235B钢材;梁柱连接处,使用10.9级的M20高强螺栓将PEC柱与节点锚固板以及BRS板T形件连接;BRS板T形件与盖板及梁翼缘采用10.9级的M18高强螺栓连接,预拉杆采用10.9级的M20长螺杆,两端分别锚固在节点锚固板与梁腹板处的锚板上.

图1 试件设计图Fig.1 Design details of test specimens

2 有限元模型建立

2.1 试件模型设计

根据实验试件各构件的材料选用情况及试件设计详图,并考虑T形件对穿螺栓布置方式、BRS板T形件长圆孔尺寸、PEC柱顶轴力、柱脚连接方式4个设计参数,采用有限元设计软件ABAQUS建立了5个有限元模型,以研究新型卷边PEC柱-钢梁BRS板部分自复位连接组合框架的抗震性能,具体参数设计见表1.试件编号设计中的A型试件对穿螺栓布置方式是在T形件翼缘单边布置螺栓;B型试件对穿螺栓布置方式是在T形件翼缘内外双边布置螺栓.各试件预紧力设置为Ma/Md=0.65.

表1 试件主要设计参数

2.2 几何模型

首先通过部件模块创建各个部件,除预拉杆为三维可变形线性部件,其余部件均为三维可变形实体部件.然后通过装配模块将各部件组装成整体,其中单边布置对穿螺栓的试件,仅在T形件翼缘外侧布置两排D20高强螺栓,而双边布置对穿螺栓的试件,在T形件翼缘内侧多布置一排螺栓,以更好地符合设计原理.

划分网格时,预拉杆的单元类型为T3D2,即2节点线性三维桁架单元,其他钢构件的单元类型均为C3D8R,即8节点线性六面体单元,并采用减缩积分及沙漏控制.有限元几何模型见图2.

图2 试件几何模型

2.3 材料本构

材料本构关系,即材料的应力与应变的关系.为了准确表达结构在地震作用下的响应,必须合理定义结构材料的本构关系.

2.3.1钢材

钢材简化为理想的均质、各向同性材料,由于实际加载过程中高强螺栓与预拉杆均始终处于弹性阶段,所以除了高强螺栓和预拉杆,其他钢构件的本构模型均采用线性强化弹塑性模型,具体表达式如下:

(1)

式中:Es为钢材弹性模量;σy为钢材屈服应力;εy为钢材屈服应变;Est为钢材强化模量.

2.3.2混凝土

混凝土的本构关系采用单轴受压的应力-应变曲线模型,同时考虑PEC柱钢板组合截面对混凝土的约束加强作用,参照文献[8]处理方式对混凝土的抗压强度代表值、峰值压应变及曲线形状参数作了相应修正.

2.4 相互作用处理

相互作用设置了绑定和表面与表面接触两种.实际情况下焊接的部位均设置了绑定,如端板与柱上下端的接触面.表面与表面接触中,钢材与混凝土法向设置为硬接触,切向摩擦公式设置为罚,摩擦系数为0.33[9];钢材与钢材仅摩擦系数设置不同于前者,其值为0.3[10].由于预拉杆为桁架单元,所以不考虑其与柱及混凝土之间接触面的相互作用.

2.5 加载方案

水平荷载的施加采用位移加载方式,荷载施加点为两柱顶上方110 mm(铰支座转轴)处的耦合点.前四个加载级分别取整体结构相对侧移的0.375%(14 mm)、0.5%(18.7 mm)、0.75%(28.1 mm)、1%(37.5 mm).之后每级按整体相对侧移的0.5%递增,加载到5%为止,加载方案如图3所示.

图3 试件加载方案

3 模拟结果分析

3.1 试件滞回性能

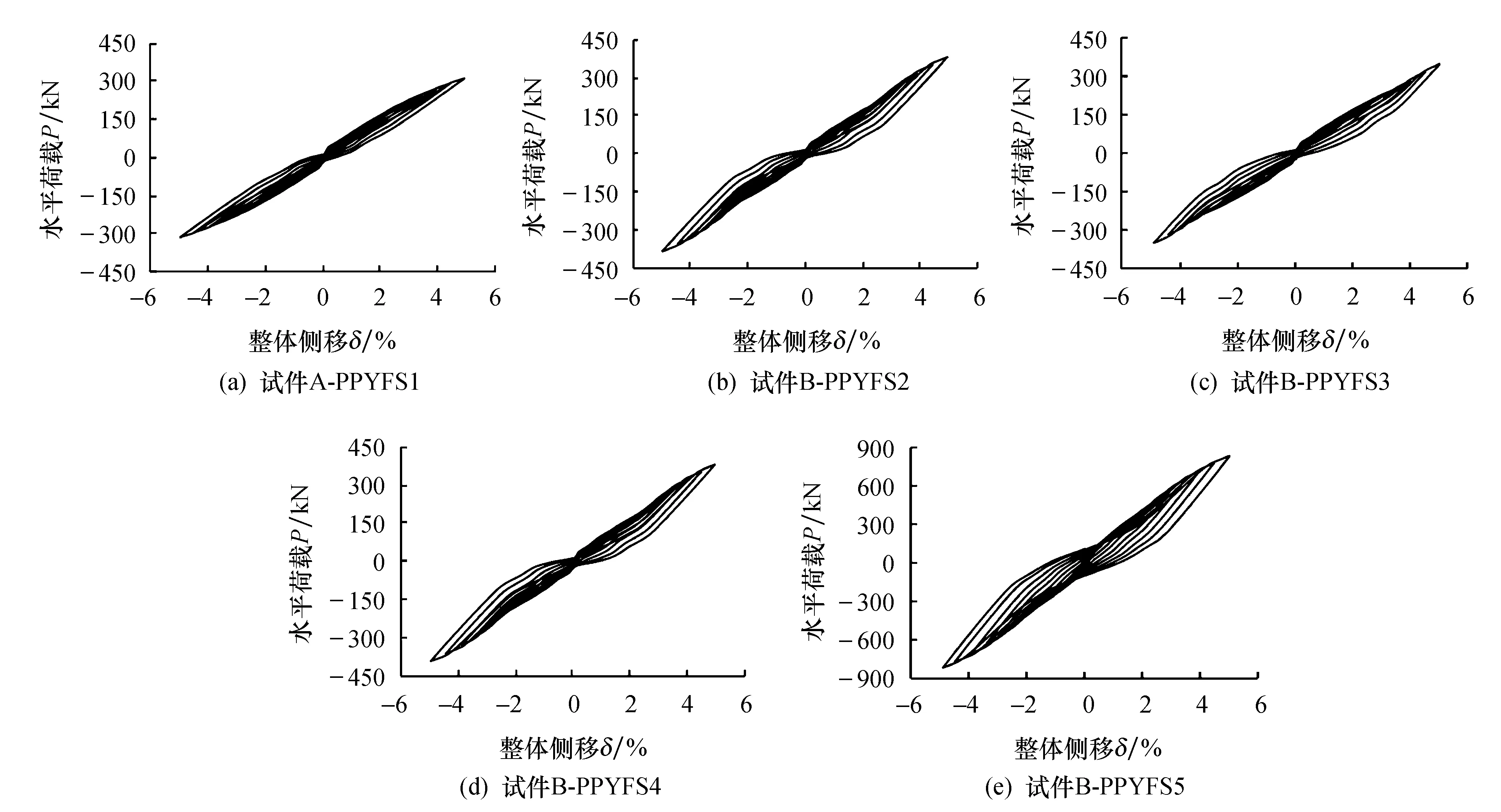

通过对有限元模拟结果的处理分析,得到试件的整体滞回曲线,以此来研究组合框架的整体抗震性能,各试件滞回曲线如图4所示.对图4分析,可知:

图4 试件滞回曲线

1) T形件单边布置对穿螺栓的试件A-PPYFS1在加载初期未克服预拉杆预紧力,整体处于消压状态.随着加载的继续,节点受拉侧梁端消压完成,且很快克服BRS板与其上下表面间的微小摩擦力产生滑移,为试件提供微小耗能,滞回曲线耗能不明显.当加载进行到整体侧移δ=0.5%时,BRS板后排螺杆抵上孔壁,BRS板被拉伸,开始产生弹性变形.由于对穿螺栓单边布置,T形件内侧翼缘发生弹性翘曲变形,与柱表面脱离,影响了BRS板的受力进程.整体侧移达到δ=1.5%时,BRS板进入屈服,滞回曲线开始产生明显耗能,此时结构主体受力构件均处于弹性阶段.随着整体侧移的不断增加,BRS板拉伸屈服产生的残余变形逐渐加大,当该残余变形大于BRS板后孔螺杆与孔壁空隙时,在卸载过程中,BRS板发生反向受压屈服耗能.当整体侧移达到δ=2.5%时,下层柱节点受拉侧和节点受压侧盖板前排螺栓附近均有轻微屈服现象发生,整体侧移达到3%时,受压梁端也有屈服现象发生,试件耗能显著增大.当整体侧移达到δ=3.5%时,节点受压侧盖板及钢梁屈服范围进一步扩大,受压侧钢梁与加劲板焊缝处应力集中现象明显.至加载结束,梁中截面未出现贯通屈服线,且残余侧移未超过0.5%,此时整体正向承载力达到了312.11 kN,反向承载力达到了315.32 kN,说明结构具有较好的自复位效果及延性,抗震性能好.

2) T形件双边布置对穿螺栓的试件B-PPYFS2的受力情况在加载初期与试件A-PPYFS1基本一致,但由于T形件翼缘双边布置对穿螺栓,翼缘始终贴紧PEC柱表面,BRS板屈服较早.当加载到整体侧移δ=2.5%时,BRS板前排长圆孔螺杆抵上孔壁,钢梁进入承压型受力状态,实现预定设计思路,试件承载力开始明显提升,钢梁进入屈服早于试件A-PPYFS1,试件耗能明显大于试件A-PPYFS1.至加载结束,整体正向承载力达到了377.35 kN,反向承载力达到了383.67 kN.

3) 试件B-PPYFS3受力情况在加载前期与试件B-PPYFS2基本一致,但由于BRS前孔尺寸为7.5m,大于试件B-PPYFS2,当整体侧移达到δ=3.5%时,BRS板前排长圆孔螺杆才与孔壁相抵,此时钢梁进入承压型受力状态,因此其塑性发展进程慢于试件B-PPYFS2,复位效果较试件B-PPYFS2好,耗能能力略低.

4) 柱顶施加轴力的试件B-PPYFS4,其受力情况与试件B-PPYFS2基本一致.由于轴力的存在,试件B-PPYFS4下柱节点受拉侧处较早进入屈服,当加载到整体侧移δ=3%时,试件B-PPYFS4下柱节点受拉侧屈服现象比试件B-PPYFS2明显,耗能略大于试件B-PPYFS2,说明轴力引起的二阶效应影响了连接的受力发展进程.

5) 由于试件B-PPYFS5柱脚固接,所以其整体抗侧刚度和承载力远高于试件B-PPYFS2,受力进程发展较快,残余侧移明显大于试件B-PPYFS2,试件自复位效果较弱,但耗能能力较强.至加载结束,整体正向承载力达到了823.56 kN,反向承载力达到了825.66 kN.

3.2 节点滞回性能

节点连接部位性能对实现结构的整体性和有效传力有着十分重要的作用.对模拟结果数据进行处理分析,得到各试件的节点滞回曲线,仅对各试件左下节点滞回曲线进行受力性能分析,具体节点滞回曲线如图5所示.对图5分析,可知:

图5 节点滞回曲线Fig.5 Hysteresis curves of the joints

1) 试件A-PPYFS1在加载初期处于消压状态,当节点弯矩达到-31.03 kN·m时,节点受拉侧梁端消压完成,随后受拉侧梁端很快克服BRS板与其上下表面间的微小摩擦力产生滑移,为节点提供微小耗能.当节点弯矩达到-52.52 kN·m时,BRS板后排螺杆抵上孔壁,BRS板被拉伸,开始产生弹性变形.由于T形件翼缘单边布置螺栓,翼缘内侧产生弹性翘曲变形,延缓BRS板进入屈服,当节点弯矩达到-109.86 kN·m(θ=1.1×10-2rad)时,BRS板开始屈服耗能,耗能能力有所提升.随着加载的继续,BRS板拉伸屈服产生的残余变形逐渐加大,当节点弯矩达到-159.8 kN·m(θ=1.94×10-2rad)时,BRS板残余变形大于BRS板后孔螺杆与孔壁空隙,在卸载过程中,BRS板发生了反向受压屈服耗能.当节点转角达到θ=2.51×10-2rad(整体侧移δ=3%)时,节点受压侧盖板屈服明显,受压梁端也有屈服现象发生,且随着节点转角的不断增加,屈服范围也不断扩大,节点耗能进一步增大.直至加载结束(整体侧移δ=5%),节点残余转角均不超过5×10-3rad,且节点转角最大达到了θ=4.78×10-2rad(反向),此时节点弯矩为269.61 kN·m,说明节点有良好的转动能力及自复位功效.

2) 试件B-PPYFS2在加载前期的受力情况与试件A-PPYFS1基本一致,但由于T形件翼缘双边布置对穿螺栓,翼缘始终贴紧柱表面,BRS板屈服较早,当节点弯矩达到-80.55kN·m(θ=0.58×10-2rad)时,BRS板开始进入屈服耗能阶段.当加载到节点转角θ=2×10-2rad时,BRS板前排长圆孔螺杆抵上孔壁,钢梁进入承压型受力状态,实现预定设计思路,试件承载力明显提升,此时,节点弯矩为-162.92 kN·m.随着节点转角的不断增加,钢梁早于试件A-PPYFS1进入屈服,耗能能力也明显大于试件A-PPYFS1.直至加载结束,节点连接转角最大达到了θ=4.21×10-2rad(反向),节点最大残余转角为5.6×10-3rad,且在整体侧移δ=3.5%内,节点残余转角几乎为0,说明节点具有良好的转动能力和自复位功效.

3) 试件B-PPYFS3前期受力情况与试件B-PPYFS2基本一致.由于BRS前孔尺寸为7.5 m,大于试件B-PPYFS2,当加载到节点转角θ=3×10-2rad时(整体侧移δ=3.5%),BRS板前排长圆孔螺杆才与孔壁相抵,钢梁进入承压型受力状态,试件承载力开始明显提升.至加载结束,节点最大残余转角均小于5×10-3rad,且在整体侧移δ=4%内,节点残余转角几乎为0,复位效果较试件B-PPYFS2好,耗能能力略低.

4) 试件B-PPYFS4节点受力性能与试件B-PPYFS2基本一致,但由于轴力的存在,在加载后期连接受力进程略有加快,耗能能力略大于试件B-PPYFS2.

5) 由于试件B-PPYFS5柱底固接,当其节点转角达到θ=2×10-2rad时,BRS板前排长圆孔螺杆抵上孔壁,钢梁进入承压型受力状态,此时节点弯矩为-178.05 kN·m,大于试件B-PPYFS2.直至加载结束,节点连接转角最大达到了θ=4.26×10-2rad(反向),在整体侧移δ=3%内,节点残余转角几乎为0,说明节点具有良好的转动能力和自复位功效,但复位效果弱于试件B-PPYFS2,而下节点耗能能力与试件B-PPYFS2相当.

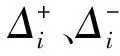

3.3 刚度退化

随着水平循环荷载次数的不断增加,试件结构的抗侧刚度逐渐退化,直接反映出了结构的损伤进程.通过对模拟结果数据的处理,根据下式计算得到各试件的抗侧峰值刚度:

(2)

不同参数对比的峰值刚度曲线如图6所示.对图6分析,可知:

图6 试件峰值刚度曲线Fig.6 Peak stiffness curves of the specimen

1) 试件A-PPYFS1在整体侧移达到0.5%前,由于BRS板后孔螺杆还未抵上孔壁,钢梁处于摩擦滑移阶段,刚度退化较快,当螺杆抵上孔壁后,BRS板开始受力,产生弹性拉伸变形,刚度退化有所减缓.当整体侧移达到δ=3%时,下层柱节点附近和节点受压侧梁端及盖板有明显屈服现象发生,刚度退化加快,当整体侧移达到δ=3.5%时,刚度退化开始趋于稳定,直至加载结束,试件整体抗侧峰值刚度为1.64 kN/mm.试件B-PPYFS2前期刚度退化趋势与试件A-PPYFS1基本一致.当整体侧移达到δ=2.5%时,BRS板前排长圆孔螺杆抵上孔壁,钢梁进入承压型受力状态,试件承载力明显提升,抗侧刚度明显提高.至加载结束,试件整体抗侧峰值刚度为1.98 kN/mm,大于试件A-PPYFS1.

2) 试件B-PPYFS3前期刚度退化趋势与试件B-PPYFS2一致,由于其BRS前孔尺寸为7.5 m,大于试件B-PPYFS2,所以当加载到整体侧移δ=2.5%时,试件B-PPYFS3耗能件BRS板前排长圆孔螺杆还未抵上孔壁,钢梁未进入承压型受力状态.当整体侧移达到δ=3.5%时,BRS板前排长圆孔螺杆抵上孔壁,钢梁进入承压型受力状态,抗侧刚度退化趋势开始明显减缓.直至加载结束,试件整体抗侧峰值刚度为1.82 kN/mm,略小于试件B-PPYFS2,这是因为试件B-PPYFS3钢梁进入承压型受力较晚,对刚度退化的减缓作用略小于试件B-PPYFS2.

3) 试件B-PPYFS4刚度退化规律与试件B-PPYFS2基本一致.由于试件B-PPYFS4柱顶施加了轴力,所以其抗侧刚度退化程度较试件B-PPYFS2略小.至加载结束,试件B-PPYFS4整体抗侧峰值刚度为2.00 kN/mm,略大于试件B-PPYFS2.

4) 由于试件B-PPYFS5柱底固接,所以试件B-PPYFS5抗侧刚度明显高于试件B-PPYFS2.在整体侧移δ=2%前,试件B-PPYFS5刚度退化较快,当整体侧移达到δ=2%时,BRS板前排长圆孔螺杆抵上孔壁,钢梁进入承压型受力状态,抗侧刚度退化趋势开始明显减缓,由于PEC柱脚已有明显屈服,所以抗侧刚度未如试件B-PPYFS2有明显提升现象.至加载结束,试件整体抗侧峰值刚度为4.47 kN/mm,大于试件B-PPYFS2.

3.4 耗能能力

试件结构在水平循环荷载下的滞回环面积体现了该试件结构耗能能力的大小.因此,通过对模拟结果数据的处理,得到各试件整体滞回耗能情况(即滞回环面积),来分析各试件的耗能能力.不同参数对比的滞回耗能规律曲线如图7所示.

图7 滞回耗能规律曲线Fig.7 Hysteretic energy-dissipation curves

对图7分析,可知:

1) 在整体侧移δ=1.5%前,试件A-PPYFS1处于弹性阶段,基本没有耗能,微小耗能主要由BRS板与其上下表面间的摩擦滑移提供.当整体侧移达到δ=1.5%时,BRS板进入屈服耗能阶段,耗能能力开始明显增加.加载到整体侧移δ=2.5%时,主体构件柱受拉侧、节点受压侧盖板前排螺栓孔附近均有屈服现象发生,耗能能力开始显著增大.试件B-PPYFS2耗能曲线发展趋势与试件A-PPYFS1基本一致,由于BRS板进入屈服相对较早,所以整体侧移达到δ=1.5%时,已有明显耗能.当整体侧移达到δ=2.5%时,BRS板前排长圆孔螺杆抵上孔壁,钢梁进入承压型受力状态,节点盖板及梁端屈服早于试件A-PPYFS1,耗能增长较快,且随着屈服区域的不断增大,试件B-PPYFS2耗能远高于试件A-PPYFS1.

2) 试件B-PPYFS3耗能曲线发展趋势与试件B-PPYFS2基本一致.由于BRS前孔尺寸为7.5m,大于试件B-PPYFS2,所以当加载到整体侧移δ=2.5%时,试件B-PPYFS3耗能件BRS板前排长圆孔螺杆还未抵上孔壁,钢梁未进入承压型受力状态,耗能没有快速增长趋势.当整体侧移达到δ=3.5%时,BRS板前排长圆孔螺杆抵上孔壁,钢梁进入承压型受力状态,耗能增长迅速.随着加载的继续,主体构件屈服区域不断增加,直至加载结束,试件B-PPYFS3钢梁未出现贯通屈服线,塑性发展慢于试件B-PPYFS2,所以耗能能力也略低于试件B-PPYFS2.

3) 试件B-PPYFS4耗能规律曲线在加载前期与试件B-PPYFS2基本重合.因试件B-PPYFS4柱顶施加了轴力,加载后期连接受力进程略有加快,所以试件B-PPYFS4在加载后期耗能能力略大一些.

4) 由于试件B-PPYFS5柱脚固接,试件B-PPYFS2柱脚铰接,所以试件B-PPYFS5受力进程发展较试件B-PPYFS2快.当整体侧移达到δ=2%时,BRS板前排长圆孔螺杆抵上孔壁,钢梁进入承压型受力状态,钢梁塑性发展进程加快,同时由于柱脚固接,PEC柱损伤明显,耗能能力显著增大,明显大于试件B-PPYFS2.

3.5 残余变形

试件残余变形的大小反映了试件的自复位功效,因此,通过对模拟结果数据的处理,得到各试件的残余变形,以此来分析试件的自复位功效,不同参数对比的残余侧移曲线如图8所示.对图8分析,可知:

图8 残余侧移曲线

1) 在加载初期,试件A-PPYFS1主体构件梁柱处于弹性阶段,试件耗能主要通过BRS板屈服实现,由于预拉杆的自复位功效,残余变形基本为0.当加载到整体侧移到δ=3%时,主体构件柱受拉侧、节点受压梁端及盖板前排螺栓孔附近屈服现象明显,残余变形开始明显增加.直至加载结束,试件正反向残余侧移基本一致,均未超过0.5%,说明结构具有极好的自复位功效.在整体侧移δ=2.5%前,试件B-PPYFS2与试件A-PPYFS1残余变形基本一致,当加载到整体侧移δ=2.5%时,BRS板前排长圆孔螺杆抵上孔壁,钢梁进入承压型受力状态,节点受压侧盖板及梁端屈服较早,残余变形明显增大,随着屈服区域的不断加大,残余变形发展趋势快于试件A-PPYFS1.在整体侧移δ=4.5%以内,残余侧移均未超过0.5%,说明试件具有很好的自复位效果.

2) 在整体侧移δ=2.5%前,试件B-PPYFS3与试件B-PPYFS2残余变形基本一致,当加载到整体侧移δ=2.5%时,试件B-PPYFS3耗能件BRS板前排长圆孔螺杆还未抵上孔壁,钢梁未进入承压型受力状态,残余变形没有明显增大趋势.当整体侧移达到δ=3.5%时,BRS板前排长圆孔螺杆抵上孔壁,钢梁进入承压型受力状态,构件屈服进程加快,残余变形明显增加,并随着主体构件屈服区域的不断扩大,残余变形增长迅速.由于试件B-PPYFS3较晚进入承压型受力状态,残余变形在加载后期增长迅速,其最大残余变形小于试件B-PPYFS2.

3) 在整体侧移δ=2.5%前,试件B-PPYFS4与试件B-PPYFS2残余变形基本一致,当加载到整体侧移δ=2.5%时,试件B-PPYFS4下层柱节点受拉侧已有微量屈服现象,残余变形开始大于试件B-PPYFS2,但相差较小.直至加载结束,试件B-PPYFS2和B-PPYFS4整体最大残余侧移分别为0.7%和0.74%.略大于试件B-PPYFS2.

4) 由于试件B-PPYFS5柱脚连接方式为固接,柱脚损伤严重,导致试件B-PPYFS5残余变形明显高于试件B-PPYFS2,且塑性发展进程也较试件B-PPYFS2快.在整体侧移δ=3%内,试件整体残余侧移未超过0.5%,说明试件自复位效果良好,但弱于试件B-PPYFS2.

3.6 应力分布

应力云图可较为直观地反映出试件的受力状态,通过截取ODB文件中的应力云图,来对比分析各试件在受力过程中的相似性与差异性.由于试件B-PPYFS4与试件B-PPYFS2受力情况基本一致,所以不再对其进行对比分析,应力云图如图9所示.

对图9分析,可知:

1) 由于试件A-PPYFS1T形件对穿螺栓单边布置,当整体侧移达到δ=0.75%时,T形件内侧翼缘产生弹性翘曲变形,与柱表面脱离,影响了BRS板的受力进程,当整体侧移达到δ=1.5%时,BRS板进入屈服耗能阶段,如图9a所示.至加载结束,梁中截面未出现贯通屈服线,说明结构具有较好的抗震性能.在加载初期,试件B-PPYFS2的受力情况与试件A-PPYFS1基本一致,但由于T形件对穿螺栓双边布置,T形件翼缘始终贴紧柱表面,BRS板较早进入屈服.当加载到整体侧移δ=2.5%时,BRS板前排长圆孔螺杆抵上孔壁,钢梁进入承压型受力状态,试件承载力明显提升.试件B-PPYFS2钢梁承压后,节点受压侧梁端屈服现象较试件A-PPYFS1更明显,且随着加载的继续,屈服区域不断扩大,并逐渐往梁中截面延伸,到加载结束时下层钢梁屈服区域已扩展到梁中,如图9b所示.

2) 试件B-PPYFS3的受力情况在加载前期与试件B-PPYFS2基本一致,BRS板进入屈服现象如图9c所示.由于BRS板前孔尺寸为7.5 m,大于试件B-PPYFS2,所以当加载到整体侧移δ=2.5%,试件B-PPYFS3耗能件BRS板前排长圆孔螺杆还未抵上孔壁,钢梁未进入承压型受力模式,直至加载到整体侧移δ=3.5%,BRS板前排长圆孔螺杆抵上孔壁,钢梁进入承压型受力状态.由于钢梁塑性发展慢于试件B-PPYFS2,直至加载结束,梁中截面未出现贯通屈服线.

3) 由于试件B-PPYFS5柱脚固接,所以整体抗侧刚度和承载力明显高于试件B-PPYFS2,受力进程发展较快.当整体侧移达到δ=0.66%时,BRS板开始进入屈服耗能阶段,如图9d所示.当加载到整体侧移δ=2%时,左上节点BRS板前排长圆孔螺杆抵上孔壁,钢梁进入承压型受力状态,试件承载力明显提升.试件B-PPYFS5节点受压侧盖板及钢梁受力进程明显快于试件B-PPYFS2,到加载结束时上、下层钢梁屈服区域已扩展到梁中,且上层尤为明显,但并未出现全截面屈服现象,柱脚损伤严重.

4 结论

以一榀两层新型卷边PEC柱-钢梁BRS板部分自复位连接组合框架为基本研究对象,考虑T形件对穿螺栓布置方式、BRS板T形件长圆孔尺寸、PEC柱顶轴力、柱脚连接方式4个设计参数,利用有限元软件ABAQUS建模并进行抗震性能的有限元模拟,对比分析得出以下结论:

1) T形件对穿螺栓单边布置的试件由于翘拔作用明显,极大程度延缓了自复位连接的受力发展进程,而实际工程中T形件双边对穿螺栓布置的试件较好实现了自复位连接“设计地震水平下利用BRS板屈服耗能,大震作用水平转化为承压型而继续发挥主体构件性能”性态设计思路.

2) 加大BRS板T形件长圆孔尺寸使得试件进入承压型受力模式滞后,相应影响了试件的抗震性能,其决定了部分自复位连接的性态设计目标.

3) PEC柱顶轴力的施加对试件初始刚度与承载力影响甚微,而后期二阶效应会加快自复位连接受力发展进程.

4) 柱脚固接提高了试件结构的抗侧刚度和承载能力,而柱脚塑性发展较快,从而影响结构的自复位功效.

5) 所有试件中的PEC柱-钢梁BRS板部分自复位连接均能实现自复位功效、耗能能力和安全冗余度的有机统一.