钛/铝异种金属搅拌摩擦焊技术研究现状

2021-09-03刘正涛李忠盛陈大军付扬帆张隆平

刘正涛,李忠盛,陈大军,付扬帆,代 野,张隆平

(西南技术工程研究所, 重庆 400039)

1 引言

钛合金是一种综合性能优异的结构材料,其特点是密度低、比强度高、耐蚀性好、高温强度和低温韧性优良,在航空航天、兵器装备、轨道交通等重要领域应用广泛[1-2]。但单一钛合金材料由于价格高昂、加工性能差使其应用受到一定限制。铝合金具有密度底、比强度高、耐蚀性好且价廉等优点,在航空航天、车辆、化工等领域有大量应用[3-5]。将钛合金与铝合金组合成钛/铝复合结构能够充分发挥2种材料的特性,进一步扩大2种材料的应用潜力[6],尤其能满足航空航天、汽车制造领域高强度、低重量和低成本要求[7-8]。因此,钛/铝异种金属连接已成为国内外重要研究方向。由于钛、铝2种金属之间熔点、热导率、线性膨胀系数等物理性能差异较大,用传统熔焊方法难以得到高质量钛/铝异种金属焊接接头[9-11]。搅拌摩擦焊是一种新型固相焊接技术,具有焊接热输入低、焊接应力小、变形小和接头质量高等优点,用于焊接异种金属具有较大优势[12-15]。国内外学者对钛/铝异种金属搅拌摩擦焊进行了大量研究,本文对近几年相关研究进行了总结,并展望了下一步研究方向。

2 钛/铝异种焊接性分析

钛与铝的物理化学特性存在较大差异是导致其焊接难度大的主要原因[16]。钛和铝的物理性能如表1所示。

钛/铝异种金属焊接主要存在以下问题[17-20]:首先,钛的熔点比铝高约1 000 ℃,且钛在铝中的溶解度很小(665 ℃下溶解度为0.26%~0.28%,常温下溶解度约为0.07%),因此,在较高焊接温度下容易使铝和其他低熔点元素烧损、蒸发,并在焊缝内生成TiAl3、Ti3Al、TiAl等脆性金属间化合物,严重降低接头性能[21]。其次,钛的弹性模量约为铝的1.7倍、热导率约为铝的1/15、线膨胀系数约为铝的1/3,钛/铝异种焊接后接头内产生较大残余应力,促使变形和裂纹产生。

搅拌摩擦焊的热输入量较低,在热-机联合作用下接头组织致密细小,残余应力少,因此,比较适用于钛/铝异种金属连接。

3 钛/铝异种金属搅拌摩擦焊

3.1 常规搅拌摩擦焊(FSW)

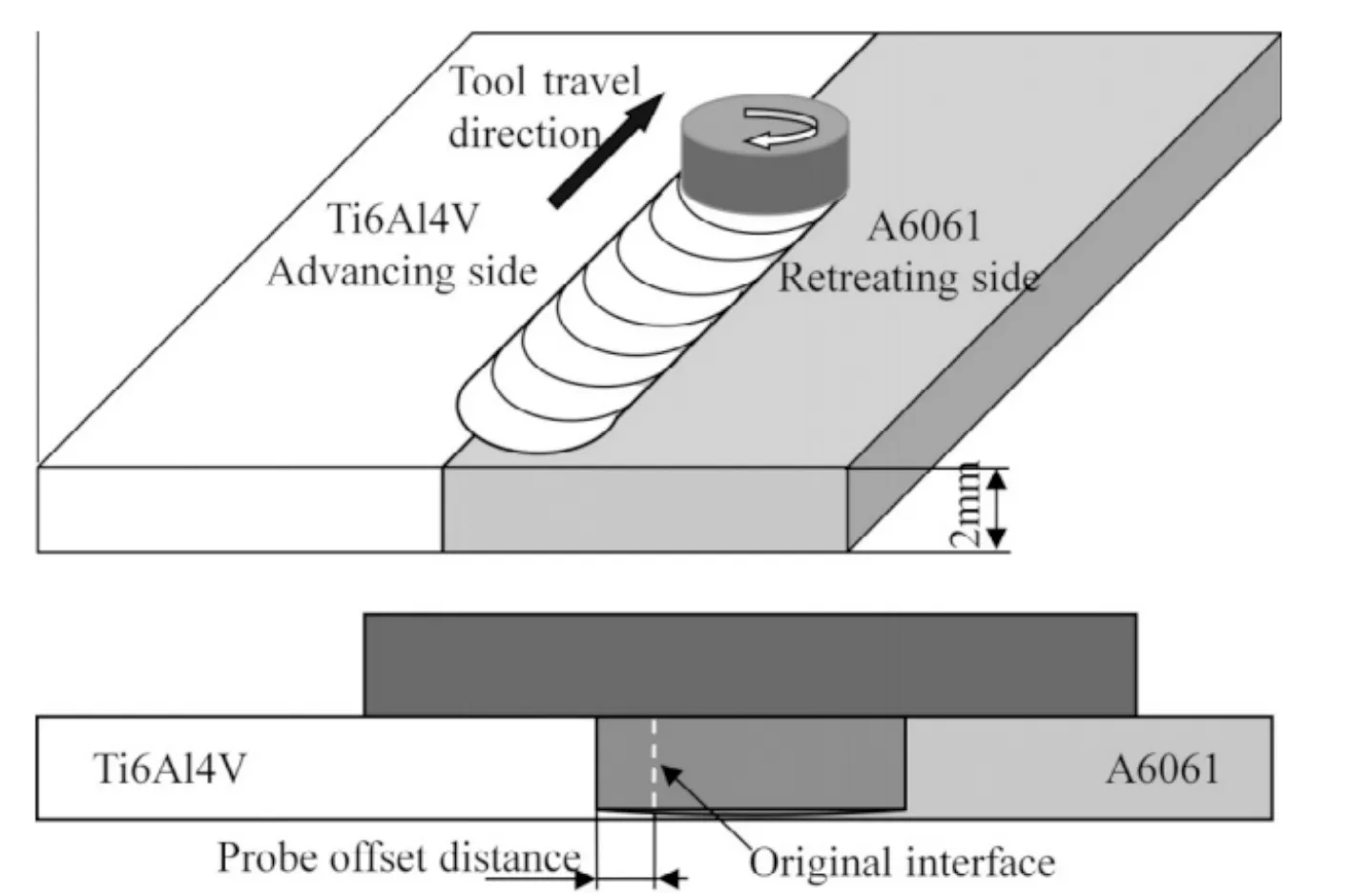

常规搅拌摩擦焊是利用高速旋转的搅拌头与工件摩擦产生的热量使被焊材料局部熔化,当搅拌头沿着焊接界面向前移动时,被塑化材料由搅拌头前端流向后端,并在搅拌头挤压下形成致密焊缝。典型的钛/铝异种金属搅拌摩擦对接焊方法如图1所示[22],搅拌头偏向于铝合金侧放置,钛合金位于前进侧,铝合金位于后退侧,可以减少搅拌头与钛合金接触,即可减少搅拌头磨损,减少摩擦生热,抑制产生Ti颗粒和Ti-Al金属间化合物[23]。

图1 钛/铝对接焊示意图

钛/铝异种金属FSW可以通过调整工艺参数改变金属间化合物和Ti颗粒数量,后者是决定接头质量的根本因素。国内外学者在钛/铝异种金属FSW工艺参数优化方面进行了大量研究。Choi[24]对纯铝和纯钛进行FSW对接焊,当搅拌头转速由700 r/min提高到900 r/min时,金属间化合物厚度从20 nm增加到60 nm,接头界面处Al侧Ti颗粒逐渐增多,Ti颗粒阻碍材料流动,产生孔洞缺陷;转速为800 r/min时,接头界面处金属间化合物厚度适中且Ti颗粒数量较少,具有最高抗拉强度。在对接焊中偏置量也对接头性能有显著影响,偏置量是指搅拌头向钛侧的偏移距离。作者发现,当偏置量由0.2 mm降到0.1 mm后,抑制了Al基体中Ti颗粒产生,减少了界面处缺陷,提高了抗拉强度。在偏置量为0.1 mm,搅拌头转速为1 000 r/min时,接头抗拉强度为97 MPa,为铝基材料的88%。Aonuma[25]研究发现,提高焊接速度有利于提高钛/铝接头抗拉强度。当焊接速度由100 mm/min逐渐提高到300 mm/min时,Ti/2024铝合金和Ti/7075铝合金接头在300 mm/min时达到最大抗拉强度,分别为311 MPa和201 MPa。在钛/铝异种焊接接头界面中均可以观察到不同厚度的钛和铝混合区,在该区域用XRD检测得到TiAl3金属间化合物,认为该金属间化合物是影响接头抗拉强度的主要因素。

一些学者在钛合金与铝合金搅拌摩擦搭接焊方面进行了研究,典型的搭接焊方法如图2所示,通常低熔点铝合金在上,钛合金在下。在搭接焊中,搅拌针插入钛合金的深度对接头界面组织变化有重要影响。ZHAO[26]对AA6061和Ti6Al4V合金FSW搭接焊发现,随搅拌针长度增加,界面压力和温度提高,金属间化合物和Ti颗粒逐渐增多,先后形成TiAl3、TiAl金属间化合物。搅拌针长度由2.9 mm增加到3.3 mm时,接头剪切强度和伸长率均先上升后下降,在3.1 mm时分别达到最大值147.5 MPa和4.1%。搅拌针长度增加到3.3 mm时,接头界面产生过多金属间化合物以及孔洞缺陷导致强度和伸长率下降。

图2 钛/铝搭接焊示意图

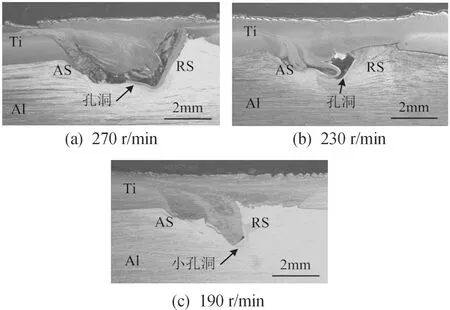

张哲[27]研究发现,若将钛合金作为搭接上板,搅拌头转速对界面的微观结构有较大影响。当搅拌头转速较高时,搭接界面处因材料填充不及时而形成孔洞缺陷,随着转速降低,孔洞缺陷尺寸减小。当搅拌头转速为270 r/min时,焊核区呈碗状形貌,孔洞缺陷尺寸较大;搅拌头转速降低为190 r/min时,孔洞缺陷基本消失,如图3所示。

图3 不同转速下钛/铝接头的横截面形貌

3.2 搅拌摩擦焊新方法

从上述国内外学者研究工作中可以看出,采用FSW连接性能差异较大的钛合金和铝合金时,通过调整焊接工艺参数(搅拌头旋转速度、焊接速度、偏置量等)可以获得较好的接头组织和性能,接头强度可达到铝基材强度的70%~80%。此外,一些学者在常规搅拌摩擦焊基础上,通过工艺复合、焊接工具设计等形式开发出一系列新的搅拌摩擦焊方法,可应用于更多样性的工艺环境,如:无针搅拌摩擦点焊(FSSW)、搅拌摩擦钎焊(FSB)和超声辅助搅拌摩擦焊(UAFSW)等。

3.2.1无针搅拌摩擦点焊(FSSW)

无针搅拌摩擦点焊是在“线性”搅拌摩擦焊基础上发展起来的一种创新性焊接技术,可以在搭接接头形成无缺陷的焊点。一些学者针对无针搅拌摩擦点焊的搅拌头结构、焊接工艺参数进行了研究。卢海斌[28]提出一种添加插销的无针搅拌摩擦点焊新工艺,采用无针搅拌头对厚度为2 mm 的TC1 钛合金板和厚度为4 mm 的2A12 铝合金板(钛上铝下)进行了异种金属搭接无针搅拌摩擦点焊试验,插销为铝合金,其焊接过程如图4所示。结果显示,添加铝销搭接的钛板和铝板焊接接头无明显缺陷且毛刺较少,有效解决了有针搅拌摩擦焊产生的匙孔和Hook 缺陷的问题,接头的抗拉剪力由无插销接头的3.5 kN提升到6.42 kN。

图4 钛铝插销增强无针搅拌摩擦点焊过程示意图

在无针搅拌摩擦点焊中,搅拌头转速和保压时间是影响接头质量的重要工艺参数。Asmael等[29]研究Ti6Al4v钛合金与AA6061铝合金FSSW表明,转速1 000 r/min和保压时间10 s时,焊接接头获得最大抗拉剪力约为4.2 kN,而在转速1 400 r/min和保压时间10 s下获得最小抗拉剪力(图5)。这是由于热输入量过多导致铝表明脆性,并形成微裂纹和Ti3Al、TiAl3等TixAlx金属间化合物,这些金属间化合物对接头强度有不利影响。

图5 不同转速和保压时间时间下接头抗拉剪力示意图

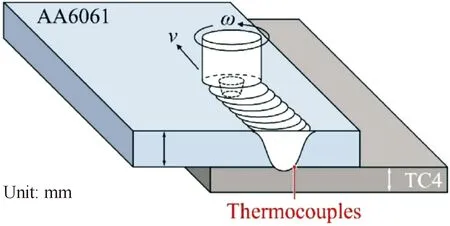

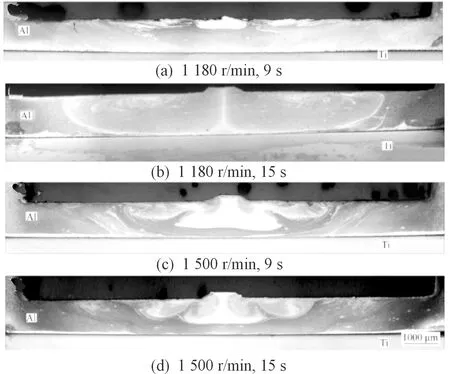

在无针搅拌摩擦点焊中,Ti侧和Al侧的组织状态有较大区别。YANG[30]发现Ti/Al接头可分为3个区域(SZ、TMAZ和HAZ),呈中心对称分布,主要集中在Al侧,Ti侧组织几乎没有变化(图6)。此外,接头最大抗拉剪力随保压时间和转速增加逐渐增大,最佳焊接工艺参数为:转速1 500 r/min、插入速度30 mm/min、插入深度0.3 mm、停留时间15 s,焊接接头的断裂方式为界面剪切断裂。

图6 不同转速和保压时间下接头的横截面形貌Fig.6 Cross section morphology of joint under different rotating speed and holding time

3.2.2搅拌摩擦钎焊(FSB)

搅拌摩擦钎焊是指在对接界面预置钎料后再通过搅拌头旋转、摩擦,实现金属连接。多项研究表明[31-35],钛/铝异种金属FSW接头中存在多种金属间化合物是导致强度降低的主要原因,而预置钎料进行搅拌摩擦焊的方式可以减少脆性金属间化合物产生,以此提高焊接接头强度。Kar[36]在钛/铝接头界面添加锌层进行FSB,结果显示,锌层周围的钛锌基相抑制了TiAl3金属间化合物的形成,并且由于焊核区内锌的沉积和Ti颗粒析出影响了晶粒再结晶及生长,使焊核区具有较好的组织状态和良好的热稳定性。张鑫[37]在3 mm厚2A14铝合金和TC4钛合金对接面添加0.05 mm厚Zn片进行FSB对接焊。如图7所示,相同焊接工艺下,添加Zn片后,焊缝的硬度有所下降,是因为焊缝中Ti颗粒或Ti-Al金属间化合物减少,也促使接头由脆性断裂向韧性+脆性复合断裂方式转变。旋转速度为375 r/min、焊速为75 mm/min时,接头最大抗拉强度为237.3 MPa,为2A14铝合金母材的56.7%。

图7 接头横截面显微硬度曲线Fig.7 Microhardness of joint cross section

张忠科等[38]在对接面分别添加0.05 mm厚钎料锌和镍作为中间层,实现了6082铝合金和TC4钛合金FSB,发现添加锌钎料时接头金属间化合物层厚度比添加镍钎料小,分别为1.9 μm和5.5 μm。前者接头强度也比后者高,分别为194 MPa和166 MPa,但两者强度均比未添加钎料接头高。

3.2.3超声辅助搅拌摩擦焊(UAFSW)

超声辅助搅拌摩擦焊是在焊接过程中对接头输出高功率超声波,促进焊缝内金属材料流动并细化焊核组织,抑制界面金属间化合物形成、增加扩散层厚度,以此提高钛/铝异种金属焊接接头质量,焊接过程如图8所示。

图8 焊接过程示意图

Ma[39]采用超声辅助进行Ti6Al4V钛合金与6061-T6铝合金异种金属搅拌摩擦焊,并对接头进行了能谱线扫描(图9),扫描方向从TC4钛合金侧垂直穿过6061-T6铝合金侧,Al和Ti元素浓度分布呈现稳定变化趋势,表明2个接头中形成了扩散型界面。图9(b)中常规FSW接头界面处Al和Ti扩散层厚度约为1.9 μm和1.4 μm,而UAFSW接头Al和Ti扩散层厚度分别增加到2.9 μm和1.8 μm。在超声作用下,UAFSW接头铝/钛界面底部形成了钩状结构,增大了界面结合长度并产生机械互锁效果。UAFSW接头最大抗拉强度为236 MPa,达到铝基合金强度的85%。

a)(b):常规FSW接头显微图片及能谱线扫描(c)(d):UAFSW接头显微图片及能谱线扫描

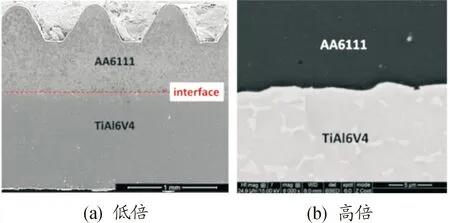

Zhang[40]采用高功率超声点焊成功实现了0.93 mm厚AA6111铝合金薄板和1 mm厚TiAl6V4钛合金薄板搭接焊,在接头界面处未发现金属间化合物层,如图10所示。在搭接剪切试验中,钛/铝接头最大抗拉剪力达到3.5 kN,与AA6111铝合金同种材料FSW接头抗拉剪力相当。

图10 接头界面电子扫描图片Fig.10 Electronic scanning picture of jointinterface

4 结论

国内外学者针对钛/铝异种金属焊接特性,采用焊接质量好的搅拌摩擦焊取代熔焊实现了两者可靠连接。一方面通过常规搅拌摩擦焊工艺优化获得了无缺陷的接头组织,接头强度最高可达到铝基材料的70%~80%;另一方面在常规搅拌摩擦焊基础上开发出无针搅拌摩擦点焊(FSSW)、搅拌摩擦钎焊(FSB)和超声辅助搅拌摩擦焊(UAFSW)等新焊接方法,进一步提升了钛/铝异种金属焊接质量,接头强度可达到铝基材料的80%~90%。为了获得和母材等强甚至高于母材强度的钛/铝异种焊接接头,需深入研究接头焊缝内脆性金属间化合物的形成机制及扩散层的控制机理,消除夹杂物对接头性能的不利影响;此外,还要加强焊接工艺优化设计,研究电场、磁场等多物理场耦合的方式对焊接中异种材料温度分布、材料流动的影响,实现钛/铝复合结构焊接接头组织和性能调控,提高焊接质量。