梗丝加料机抄料板改进

2021-09-02邱竹恒

邱竹恒

(河南中烟工业有限责任公司安阳卷烟厂,河南 安阳 455000)

梗丝加料机对梗丝按比例施加糖料并增温增湿,提高梗丝的感官指标和理化指标。然而,生产过程中加料和增温增湿后的梗丝薄片由于沾附性强,会在筒壁上形成一层厚厚的梗丝层,造成物料浪费。本文通过对设备工作原理的分析研究,找出影响因素,做针对性的改造,减少浪费,获得很好的经济效益。

1 工作原理

梗丝加料机的工作原理是通过施加蒸汽使梗丝增温增湿,提高梗丝含水率,同时施加梗丝糖料,改善梗丝吸味,满足梗丝后续加工工序的工艺要求。它具有以下特点:

梗丝由振动输送机送入加料机滚筒后,物料在滚筒抄料板带动下不停翻滚,凭借梗丝自重下落和滚筒的3.5度下倾角及转动合成了一个物料螺旋向前的运动,梗丝在滚筒内翻滚前进,蒸汽和糖料分别通过喷嘴雾化后,由进料端喷射进筒内,与翻滚的梗丝充分混合,使梗丝在增温增湿的同时吸收料液,实现加料的目的,满足后续加工工序的工艺要求。

2 现状调查及原因分析

2.1 现状调查

在制丝工艺中,梗丝加料机采用卧式筒体设备,在设备筒体进料端设置有加料双介质喷嘴,蒸汽喷嘴,筒体内壁上设置有多个抄料板。抄料板在筒壁上为交错均匀安装,在梗丝加料生产过程中,由于梗丝的增温增湿和加料,使梗丝极易沾附在筒壁上,造成重复加料,抄料板在翻滚梗丝的同时也会粘附一些梗丝。补偿蒸汽管道为直通,在管道侧方设有一个喷嘴,喷吹范围小,蒸汽压力低,仅仅起到补偿蒸汽使梗丝增温的作用,无法清除筒壁和抄料板上的沾附梗丝。且当开始生产时,喷入筒内的补偿蒸汽前段不可避免地会含有一定量的冷凝水,这些冷凝水喷射在筒壁上,使梗丝吸湿,也会加重梗丝料头端的筒壁粘附情况。不仅造成物料浪费,还影响了梗丝的加料精度,达不到精益生产的生产目标。

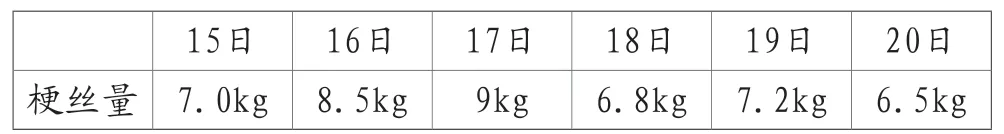

根据三月15日到20日的每班清洁保养清理出的筒壁沾附梗丝量数据如表一

表一

表一所示数据为清洁保养时清理出的梗丝量,16日和17日由于生产量较大,所以筒壁梗丝沾附量较多。平均每班生产结束后清理出的梗丝为7.5kg,梗丝量较大,造成物料的极大浪费。

2.2 原因分析

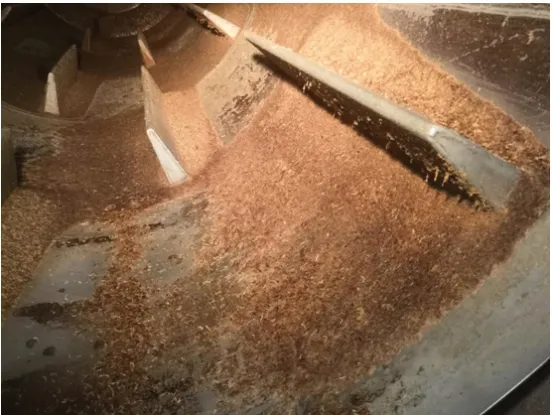

1)梗丝加料机滚筒由于尺寸偏小,加料喷嘴范围可覆盖整个筒体,使加料机筒壁上全部有梗丝沾料现象。喷射角度设置不当,雾化料液直接喷射到筒壁上,使筒壁上形成料液层,使梗丝吸附在筒壁上,加大梗丝沾附筒壁程度。2)梗丝加料机补偿蒸汽喷射时前段会有一定量的冷凝水,冷凝水附着在筒壁上,梗丝与冷凝水接触,产生吸附力,粘附在筒壁上。3)梗丝加料机加料延时时间不精确,梗丝未进入加料机时,加料喷嘴便开始施加雾化料液,使筒壁上形成料液层,梗丝与料液层接触,会粘附在筒壁上。4)抄造能力不足。梗丝进入筒内被抄料板抄起翻滚,抄料板端面与梗丝接触,使梗丝在抄料板端面前形成堆积,随着筒体的旋转,梗丝在堆积一段时间后才会翻滚落下,落到底部筒壁上,再次被抄料板推动,形成螺旋线方式向出料端移动。在此过程中,梗丝在抄料板前端堆积时间相对较长,梗丝与筒壁长时间接触,并由于一定的梗丝厚度积累,对最下层梗丝形成压力,使最下层梗丝更容易沾附在筒壁上,从而加重梗丝的粘附情况。并且因为梗丝加料机滚筒内部抄料板较短,物料搅拌能力较低,无法形成较为封闭的物料环,影响糖料施加效果。5)梗丝加料机筒壁上的抄料板为均匀交错分布,同一端面上的抄料板之间距离相对较大,在相邻两块抄料板之间筒壁上会产生较大的梗丝沾附量。图一为生产结束后抄料板之间筒壁沾料情况

因以上原因,梗丝加料机生产时会产生严重的筒壁沾料现象,由于筒壁上附着的梗丝被重复加料,增温增湿,梗丝内水分,料液量明显偏大,无法再利用,只能做报废处理,从而造成物料的极大浪费,还影响加料精度,进而影响到生产工艺指标的完成。

3 实施与改进

结合梗丝加料机实际情况提出以下改造方案:

1)调整梗丝加料机加料雾化蒸汽压力,使加料喷嘴喷射雾化料液时喷射范围适中,喷射距离为筒体的三分之二。料液雾化情况良好,没有喷嘴滴料现象。调整喷嘴角度,根据物料在筒体内部雾化加快区域的落料情况调整,时喷嘴喷射角度对准物料下落过程中散开的位置,使雾化料液喷射时与翻滚落下的梗丝可以充分均匀混合,避免雾化料液直接喷射到筒壁上。正常位置喷嘴内锥管与喷嘴圆柱形出口应平齐,根据梗丝加料的料液种类做适当调整,使喷射锥面更有指向性。2)生产前排放蒸汽冷凝水,减少蒸汽中的冷凝水含量。3)调整加料机喷嘴喷射料液延时时间,当梗丝加料机前端电子皮带秤发出流量信号后30秒,既梗丝进入梗丝加料机内约三分之一处位置时,开始喷射雾化料液。使料液充分与梗丝混合,不会直接喷射到筒壁上。4)改造抄料板。梗丝加料机筒体上圆周交错均匀分布有24块抄料板,经观察测量,相邻两块抄料板之间直线距离为80cm,前后两块抄料板之间距离为10cm,抄料板高度为15cm,为三角形焊接在筒壁上。抄料板长度为50cm。

根据生产结束后观察到的梗丝沾附筒壁情况分析,两块抄料板之间筒壁上梗丝沾附量最多的为旋转方向的抄料板端面与前端40cm之间。这段距离上梗丝沾附量大,堆积厚。生产时梗丝进入筒内被抄料板抄起翻滚,同时进入筒内的补偿蒸汽和雾化料液与梗丝充分混合,使梗丝增温增湿并吸收料液。筒体旋转时,抄料板端面与落下的梗丝接触,推动梗丝在抄料板端面前形成物料堆,随着筒体的旋转,梗丝在抄料板前端面堆积一段时间后才会翻滚落下,落到底部筒壁上,并再次被抄料板推动,形成螺旋线方式向出料端移动。在此过程中,增温增湿后的梗丝在抄料板前端堆积时间相对较长,梗丝与筒壁长时间接触,并由于一定的梗丝厚度积累,对最下层梗丝形成压力,使最下层梗丝更容易沾附在筒壁上,从而加重梗丝的粘附情况。

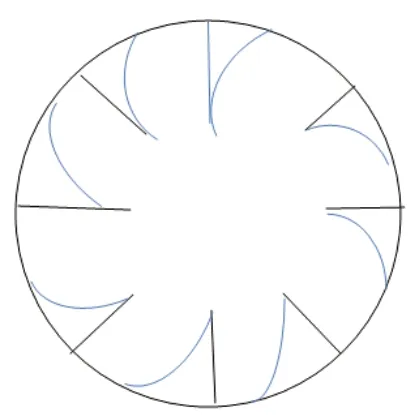

为此,制作一块弧形不锈钢板,材料采用不锈钢材质,不锈钢板厚度为1.0mm,长度与抄料板长度相等,为50cm,宽度为60cm,弧形板弧度为45度,安装在按筒体旋转方向的抄料板前端,两边分别与抄料板上端面与筒壁焊接。弧形不锈钢板安装方向与筒体的转动方向相同,在生产时可以将梗丝抄起翻滚,使梗丝与喷射的蒸汽与料液充分混合。

弧形抄料板在起到翻滚推动梗丝的同时,也使梗丝可以在抄料板旋转到11点方向时,根据重力的作用,自动的从抄料板上的弧面上滑落下来。经过试验,弧形板弧度在45度时可以保证梗丝自动滑落,不会粘连在抄料板上。

同时,弧形抄料板在雾化料液和补偿蒸汽中的冷凝水落下时,不会堆积,形成液体层,冷凝水和雾化料液会顺着弧形抄料板的弧面流下来,顺着旋转方向流向出料端。这样,弧形抄料板上不会沾附梗丝,形成清洁表面。图二为抄料板改造示意图

图一

图二

改造后的抄料板提高了滚筒抄造能力,梗丝进入滚筒后,随着筒体转动被抄料板抄起落下,因梗丝在抄料板前端的弧形板带动时,由于弧形板不会对梗丝形成较大推档力,梗丝不会产生堆积现象,梗丝在被弧形板带动下翻滚,顺着弧形板的弧度落下,落下时由于弧形板的角度而成抛物状,落下面积大,可以更好地与雾化料液接触均匀混合,起到均匀加料的目的。且因摩擦力的作用将沾附在筒壁和弧形板上的梗丝带动,滑落下来,使筒壁和弧形抄料板上保持清洁,极大地减少了筒壁物料沾附现象。

4 效果检验

梗丝加料机抄料板改造后,使梗丝在筒内翻滚时更加均匀,不会出现堆积现象。使加料液更加均匀,提高了加料精度,提高滚筒抄造能力,增加滚筒内部梗丝滞留时间,使梗丝在滚筒内部沿特定规律均匀分布,增加对雾化糖料的过滤能力,方便糖料吸收。同时利用改造后的弧形抄料板的角度,利用摩擦力作用将筒壁和抄料板上沾附的梗丝扫下来,避免了梗丝的重复加料,进一步加强糖料吸收。通过对加料机加料喷嘴蒸汽压力,喷嘴角度和雾化效果的调整以及抄料板的改造,可以基本消除筒壁沾料过多的现象。图三是抄料板改造后生产结束后的对比照片

图三

从图三可以看出,改造过的弧形抄料板上以及筒壁上很少沾附物料,而没有改造的抄料板及 筒壁上沾附物料 较多。

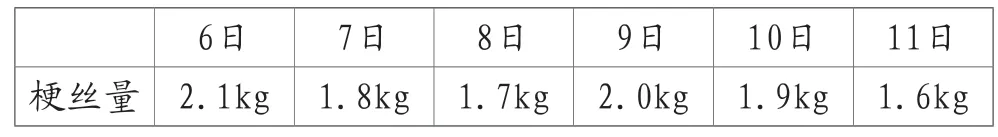

表二数据显示,每班生产结束后清理出的梗丝量平均为1.85kg,与改造前相比,筒壁沾附梗丝量大幅减少,效果良好,达到了改造目的,避免了物料的极大浪费,达到了精益生产的目标

表二 改造后5月6日到五月11日每班清理梗丝量

5 结语

本文针对梗丝加料机筒壁沾料过多,造成物料损耗较大,且筒壁上梗丝重复加料,造成料液浪费,影响加料精度的问题,分析原因,通过实施有效的设备改造,使生产过程中筒壁沾料问题得到了较好地解决,物料和糖料损耗得到了明显降低,提高了加料精度,达到了降低生产成本的初衷,同时也极大减轻了操作工保养设备的劳动强度。