烧结温度对掺杂CZTSe靶材性能的影响

2021-09-02沈文兴白平平童培云

沈文兴,白平平,童培云,朱 刘

国家稀散金属工程技术研究中心,先导薄膜材料(广东)有限公司,广东 清远 511517

随着世界人口的不断增长和经济的持续发展,人类社会对于能源的需求越来越大.其中以石油、煤炭等为代表的传统能源供应已经越来越难以满足日益增长的能源消耗.为此,新能源(太阳能、风能、地热能、生物质能、潮汐能等)的开发迫在眉睫[1].相对化石能源,新能源具有可再生、资源广泛等优点,有着巨大的发展前景.其中,太阳能作为新能源中最具有潜力的一种,已经成为研究的热点之一.

目前,CIGS薄膜太阳能电池备受关注,其最大转化率可达到21.7%[2],具有广阔的应用与研究前景.但是在地壳中In和Ga的储存量,限制了CIGS薄膜太阳能电池的广泛应用.因此,寻找新型廉价的替代材料成为研究热点.研究发现[3-4],CZT(S,Se)(Cu2ZnSn(S,Se)4)材料是非常具有潜力的薄膜太阳能电池吸收层材料.近年来,CZT(S,Se)材料的薄膜太阳能电池已成为太阳能电池邻域的研究热点之一.清华大学庄大明小组[5]研究表明:K的掺入可以使CIGS薄膜太阳能电池的转化效率从11.1%提高到14.9%,增加了34%;CZT(S,Se)材料的太阳能电池效率已经到了10%左右.大多数学者研究多着眼于CZTS材料,关于CZTSe材料的研究相对较少,而对于掺杂CZTSe材料的研究更为缺乏,故对烧结温度对掺杂CZTSe靶材的性能影响进行了研究,为后续实验工作提供一定的理论指导.

1 实验材料与方法

将纯度为4.5N的Cu∶Zn∶Sn∶Se四种元素单质按原子比20.1∶16.2∶12.5∶51.2进行配料,然后放入高压炉中进行合成,经过冷却-破碎-球磨-筛分后得到粒径50~200 μm的粉体.将所得粉体分别称取约200 g放入5个洗净的PV桶中,用精确度为0.001 g的电子天平再分别称取约0.82 g的RbF粉体放入上述的PV桶中,然后再分别放入不同尺寸的锆球(约600 g)于PV桶中,以100~200 mL/min的速率充入10~20 min的氮气以排除PV桶中的空气,最后盖上盖并用电工胶带密封后放在球磨机上均质8~10 h.均质期间每隔0.5 h手动左右摇晃PV桶,以确保混料的均匀性.

将均质后的粉体分别称取200 g放入石墨模具中,上炉后进行预压,利用真空热压烧结技术对其进行热压实验,分别在600~680 ℃(间隔20 ℃)、38 MPa下保温150 min,然后冷却至室温,机械加工得到Rb-CZTSe靶材.

采用阿基米德原理对靶材的密度ρ1进行测量,用公式ρ1/ρ(CuZnSnSe)计算的比值(理论密度ρ(CuZnSnSe)=5.8 g/cm3)即为靶材相对密度.利用扫描电子显微镜(SEM)对靶材断口形貌进行观察,利用X射线衍射仪(XRD)进行晶体结构分析,利用四探针测试仪测试靶材表面电阻率.

2 结果与分析

2.1 烧结温度对靶材致密度的影响

图1为Rb-CZTSe靶材致密度随烧结温度的变化曲线.从图1可见,当温度从600 ℃上升到660 ℃时,Rb-CZTSe靶材致密度由90.21%快速升至94.68%,靶材致密化比较明显,随着烧结温度的进一步升高,靶材致密度反而出现下降现象.这是由于前期温度低于660 ℃时,随着温度的升高,在颗粒表面能减少的推动下粉体颗粒之间的扩散、迁移更加容易[6],气孔内气体活性比较大,颗粒之间容易出现烧结颈融合,有助于气孔内气体的排出,从而使得靶材的致密度提高.当温度大于660 ℃时靶材致密度反而下降,可能是由于靶材在烧结后期,二次再结晶或间断性晶粒长大过快,气体进入晶粒内部成为孤立气孔,使得气孔内气体不易排出,又会因晶粒长大变粗、晶界变宽而出现反致密化现象[7].

图1 靶材密度随烧结温度的变化情况

2.2 烧结温度对靶材电阻率的影响

在绝对零度的条件下,理论上晶体中的电子和空穴在迁移过程中几乎不受阻力,迁移率无穷大.但是,实际上晶格的周期性受到晶格中的热振动、杂质的引入、裂纹等一系列因素破坏,在这些因素的影响下自由载流子的迁移运动将会受到阻力,有可能发生突变,载流子转向或者丢失能量,这种现象称为载流子的散射.材料的电阻率与晶体结构中的散射成正比关系,表明晶体缺陷的散射越大,电阻率增大降低了材料的导电性能[8].

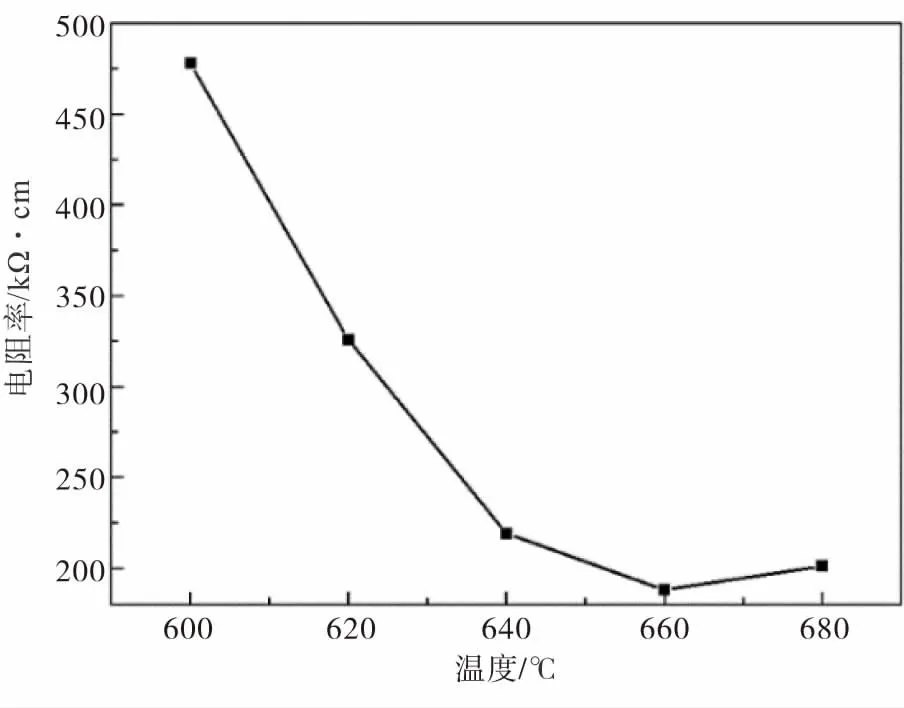

图2为Rb-CZTSe靶材电阻率随烧结温度的变化曲线.从图2可见:当温度从600 ℃升高至640 ℃时,靶材电阻率急剧降低,由478 kΩ·cm降至219 kΩ·cm;随着温度的进一步升高,在660 ℃时靶材电阻率达到最小值188 kΩ·cm,而温度升高到680 ℃时其反而略有上升.这是因为靶材内部孔隙的存在,以及晶粒变粗、晶界变宽而出现反致密化,均会阻碍电子在靶材内部自由迁移,晶体中自由载流子的散射几率增大,使得电阻率偏高导电性能降低.

图2 靶材电阻率随烧结温度的变化情况

2.3 烧结温度对靶材断面形貌的影响

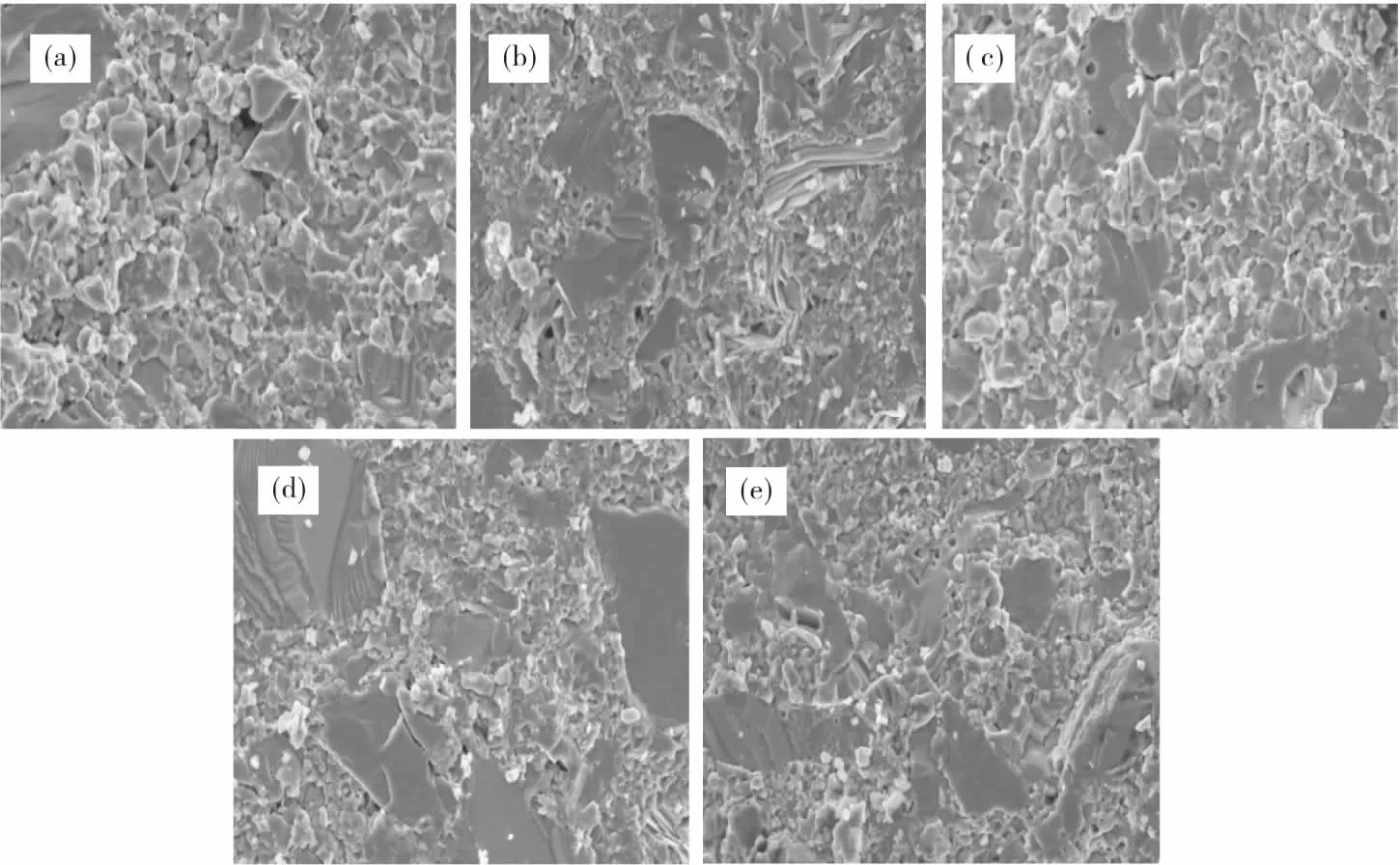

图3为Rb-CZTSe靶材在不同烧结温度条件下的断面形貌图.从图3(a)可以看出:当烧结温度为600 ℃时,Rb-CZTSe靶材有许多微小的孔隙存在;随着烧结温度的升高靶材内部的孔隙逐渐减少,当烧结温度为660 ℃时孔隙基本消失,得到组织均匀、致密的Rb-CZTSe靶材,靶材相对密度为94.68%.因为随着烧结温度的升高,靶材孔隙数量及孔径均逐渐减小,致密化程度提高,从而电子的迁移能力增强,靶材的导电性能也增强.当烧结温度继续增加到680 ℃时,孔隙反而增加,可能是由于烧结温度过高,二次再结晶或间断性晶粒长大过快,气体进入晶粒内部成为孤立气孔,使得气孔内气体不易排出,从而孔隙有所增加.由于孔隙的存在,靶材内部不能形成连通网络,电子的迁移也就没有很顺畅的通道,致使靶材的电阻率增大,导电性能降低[9],也很好的解释了图2中当烧结温度680 ℃时,靶材电阻率升高的原因.

图3 靶材显微形貌随烧结温度的变化情况

2.4 烧结温度对靶材微观结构的影响

图4为Rb-CZTSe靶材在不同烧结温度条件下的XRD图谱.从图4可见,Rb-CZTSe靶材的XRD图谱与标准PDF卡片(JCPDS-708903)基本一致,其结构为锌黄锡矿结构.Rb+的掺入并没有导致新的衍射峰出现,没有新相形成,结构并没未发生改变.说明Rb+的掺入并没有破坏CZTSe的晶体结构,而是以晶格取代的方式进入到CZTSe晶体中.此外,随着烧结温度的升高,也未出现新的衍射峰,而且各至所对应的2θ角和衍射峰强度均未见明显变化,表明烧结温度对CZTSe的晶体结构没有影响.

图4 靶材XRD图谱随烧结温度的变化情况

3 结 论

(1)采用真空烧结技术,在660 ℃烧结时可制得相对密度达到94.8%、电阻率为188 kΩ·cm的Rb-CZTSe陶瓷靶材.

(2)当烧结温度高于660 ℃时,Rb-CZTSe陶瓷靶材出现反致密现象.

(3)烧结温度对Rb-CZTSe陶瓷靶材的晶体结构无明显影响.