操作管理系统助力企业精细化管理

2021-09-02陈国钰

陈国钰

(中国石化天津分公司,天津 300271)

1 项目建设背景

某公司生产操作管理仍采用传统的管理方式,班组工作效率低。部分资料、记录、报表没有统一格式,不规范,基层单位需重复劳动、多次申报,工作负担重。班组管理的日志、计划、记录、台账和报表仍采用传统的人工记录方式,而且纸张记录和保存加大了企业的管理成本。企业管理层的信息获取渠道狭窄,不能及时掌握基层班组管理的信息和数据。

生产操作管理已经成为企业的核心管理内容之一,实现公司操作管理信息化是实现生产操作管理精细化的重要保障,为产品质量升级、节能减排、降本增效等工作提供重要支撑。

2 主要功能及实施效果

生产操作管理系统是面向车间班组操作的管理系统,以工艺技术规程、操作法等工艺技术为标准,实现班组操作执行的全过程监控、操作水平的量化评价,支撑车间对班组的操作绩效考核,促进操作水平提升,并对工艺指标的调优提供数据支撑。

2.1 系统功能

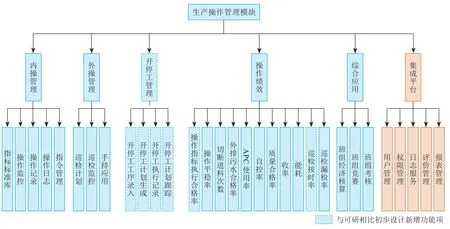

操作管理系统主要功能块包括内操管理、外操管理、开停工管理、操作绩效、综合应用5个大项,28个子项。系统功能架构见图1。

图1 系统功能架构

2.1.1 内操管理

内操管理模块面向内操的生产操作业务,以总部统一的操作指标为核心,依据工艺卡片指标建立统一的装置运行监控指标标准库,作为装置的运行监控、班组操作绩效评价的数据基础,实现了工艺卡片动态管理。通过当班操作运行指标的监控,超差报警的分析,逐步减少超差次数,提升平稳操作水平。建立偏差分析改善体系,持续优化工艺指标。支撑工艺指标运行合格、平稳情况的分析,制定指标运行合理范围,达到持续优化指标上下限的目标。实现实时数据自动填写、操作日志、交接班日志电子化,方便数据的查询与追溯。

2.1.2 外操管理

外操管理主要规范外操的巡检作业,采用手持电子巡检仪,实现巡检的到点、到位和巡检内容执行的实时监控。保证巡检任务按时执行,并落实巡检的各项工作内容,能及时分析巡检数据、发现漏检及现场隐患等问题,提升了巡检质量,以保证生产的安全运行。

2.1.3 操作绩效

操作绩效对班组操作的各项指标执行合格率、操作平稳率、巡检按时率、巡检漏检率、APC投用率、自控率、质量合格率、外排污水合格率、班组能耗、班组收率/物耗、切断进料次数等11项重要生产操作绩效量化评价。可及时查询分析班组生产操作过程中在操作的平稳、安全、环保、质量、先进技术应用、外操巡检到位、能耗物耗等方面存在的问题。为提高班组操作水平提供了实实在在的依据。

2.1.4 综合应用

建立以操作绩效为核心的班组考核体系,自动计算出班组生产的变动成本、产值和收益,并将核算结果进行发布展示。通过主任驾驶舱模块将装置的操作合格率、操作平稳率、质量合格率、巡检漏检率利用图表的形式综合展示,并将装置的日均能耗、综合能耗、单项能耗进行分项计算统计展示,以及对超标点数和质量不合格点数作出排名展示。为装置技术员优化装置提供数据支撑,满足了车间管理层对装置每天运行数据的管理需求。对班组操作过程进行量化评价,实现班组操作全面、准确、及时的考核,促进了班组间的竞争意识,提高了班组的操作水平。

2.2 实施效果

2.2.1 内操管理

操作管理系统内操模块上线后,班组在线交接班数量达到98%以上,操作运行监控实现了操作过程的偏差报警,在线的问题分析,交接班日志的在线记录,可配置的平稳率计算,达到了“过程可跟踪,风险能预警,问题有记录,操作可量化”的精细化操作管理目的。

公司已经实现了完全无纸化交接班,在保证了记录可追溯的同时,方便了信息的查询,也节省了印刷费用。

2.2.2 外操管理

操作管理外操部分上线后,巡检完成情况逐步达到95%以上。利用巡检仪自带的拍照功能,巡检人员还将巡检过程中发现的异常情况进行了拍照记录,上传到系统中,装置管理人员可以及时的了解现场情况,提高对装置的管理效率。上线1个月,化工部巡检过程中发现并解决处理隐患85起。

2.2.3 绩效分析

操作绩效对班组操作的平稳、安全、环保、质量、先进技术应用、外操巡检到位等11个方面进行了绩效评价。以2#常减压装置为例,系统上线前3个月,操作平稳率95.46%,能耗1.45千克标油/吨,班组收率99.15%,质量合格率96.24%;上线后3个月,操作平稳率升至96.55%,能耗降低至1.04千克标油/吨的基础上收率依然保持较高水平,产品质量合格率达到99.42%。

2.2.4 综合应用

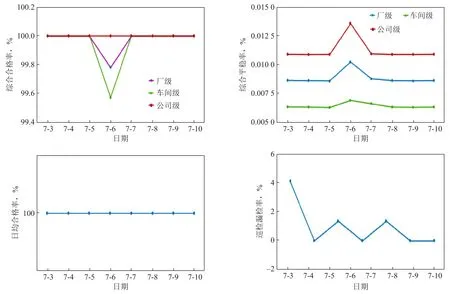

对日均能耗、综合、超标点数等主要绩效数据进行对比分析,及时发现装置的平稳率瓶颈所在,为车间管理层提供决策依据,提升了装置的管理效率。图2为装置操作绩效展示。

图2 操作绩效展示

3 效益分析

3.1 经济效益

1)促进装置平稳运行,降低装置物耗能耗

生产操作管理系统的经济效益主要体现在促进装置平稳运行,提高装置收率,降低物耗能耗,促进班组规范生产、安全生产,提高作业效率等方面。各装置上线后操作平稳率、质量合格率均有所提高,而装置能耗有所下降。

2)提高了巡检质量,提高对装置的管理效率

通过生产操作管理系统的应用,以及企业以此为抓手进行的班组管理,很好地督促了班组人员的巡检操作。并且通过新一代智能巡检仪的应用,可以将巡检数据和现场异常情况的图片及时上传到系统中,管理人员可以快速了解巡检结果,提高对装置的管理效率。某公司操作管理系统上线前后巡检过程中发现的隐患数量见表1。

表1 生产操作管理系统上线前后巡检过程中发现的隐患数量对比

外操巡检上线运行期间,发现隐患数量明显比上线前有所提升。提高了巡检质量以及装置平稳运行程度,降低了装置发生隐患的风险。

3)实现了无纸化交接班,节省了印刷费用

通过全厂交接班室WiFi的部署,实现了无纸化交接班。外操巡检仪的使用,实现了外操记录电子化,避免手工记录的繁琐和不严谨。在保证了记录可追溯的同时,方便了信息的查询和共享,也节省了印刷费。

3.2 社会效益

实施生产操作管理为企业创造了良好的社会效益,主要表现为:

1)降低了基层管理人员劳动强度,提高了工作效率。系统实现了生产操作过程数据的收集和处理,绩效结果自动生成,减少基层管理人员的数据收集、计算时间,提高了工作效率。领导驾驶舱模块的应用,对主要生产绩效数据直观展示,能耗日均、综合、单项各种数据进行对比分析,主要超标点数进行排名统计及时发现装置的平稳率瓶颈所在,指导生产,提高了装置的管理效率。

2)保证巡检到位和准时,提高了生产隐患的发现概率。实施操作管理后,通过巡检绩效强化巡检质量,提高了发现生产隐患的概率,对预防生产故障的发生起到积极的作用。

3)提高了生产现场的精细化管理水平。实施操作管理后,时间监控力度到时点,责任落实到个人,操作跟踪到岗位,绩效考核到班组,提高了对生产现场的管理能力。

4 结论

通过操作管理系统的建设和应用,满足了公司生产操作层面的整体化应用,实现了对操作指令的逐级下达、逐级确认的闭环管理,进一步规范班组操作,提高了班组对操作的重视程度,提升了班组平稳操作水平,提高了企业生产操作的精细化管理水平。