残膜回收机脱膜机构的研究现状及发展趋势

2021-09-02温浩军陈学庚缑海啸

王 茜,温浩军※,陈学庚,缑海啸

(1.石河子大学机械电气工程学院,新疆石河子832000;2.农业部西北农业装备重点实验室)

0 引言

地膜覆盖栽培是一种广泛应用于农业生产的先进种植技术,具有增温保墒、改善土壤状况、抑制杂草生长、提高作物产量、缩短作物生长周期等作用,对我国农作物的增产增效具有重要意义[1-2]。棉花作为新疆的支柱产业,为达到增产增效的目的,在播种时全部采用铺膜种植方式。由于地膜回收技术的不成熟,无法保证地膜全部回收,连年覆膜使土壤污染加剧,因此,解决棉花生产残膜污染已经成为当务之急[3]。

为降低残膜污染危害,国内外均投入了大量人力物力来解决残膜回收问题并研制出了多种残膜回收机,这类机具通常由起膜机构、捡拾机构、脱膜机构和卸模机构等部件组成,而脱膜机构作为残膜回收机中关键环节之一,其性能的好坏直接影响着残膜回收率[4]。目前,我国现有脱膜方式主要分为人工脱膜和机械脱膜。人工脱膜工作效率低,劳动强度大,难以持久高强度工作,制约了机械化作业的应用和发展,而机械化脱膜效果较差。本文在查阅文献资料的基础上,对残膜回收机脱膜机构的研究现状以及存在问题进行分析,为脱膜机构的进一步研究和设计提供参考依据。

1 国外残膜回收机研究现状

国外对于残膜回收机的研究较早,为减少残膜对农业生产造成的危害,在地膜的质量及标准方面做了严格的管控。农用地膜厚度普遍大于0.02 mm,使用年限通常为2~3年,具有抗拉性能好、不易破损撕裂、易于机械回收的优点[11]。

由于国外生产应用的地膜较厚,残膜回收机整体结构简单,多采用卷收原理,研究侧重于收卷膜部件,脱膜过程主要依靠地膜自身的抗拉特性,因此国外对脱膜装置的研究较少。

2 国内脱膜机构的研究现状

相较于国外,我国农用地膜厚度在0.006~0.008 mm之间,地膜厚度、抗拉强度以及抗破损能力的不同造成国内外地膜回收机关键部件在结构形式上有较大差异[12]。从现有机具来看,不同机具有不同脱膜机理和脱膜机构,机具的整体性能也存在差异。

2.1 弹齿式残膜回收机脱膜机构

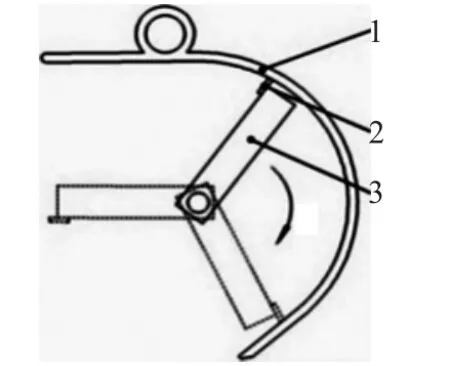

弹齿式残膜回收机脱膜机构(图1)主要由脱膜架和脱膜刮板等组成,机具采用脱膜刮板旋转脱膜方式脱膜[5]。为防止脱膜机构影响作业效果,作业前将脱膜架调至搂膜弹齿顶端。工作时,搂膜弹齿进行地膜搂集,当搂膜弹齿储膜空间上的残膜足够多时,对残膜进行脱卸。脱膜过程中,弹齿对残膜向上运动的作用力小于摩擦力时,部分膜杂混合物依靠重力脱落,同时脱膜机构通过脱膜架带动脱膜刮板绕中心轴回转将吸附在弹齿上的膜脱下,使残膜脱落至合适区域。

图1 脱膜机构的工作原理

2.2 夹指链式残膜回收机脱膜机构

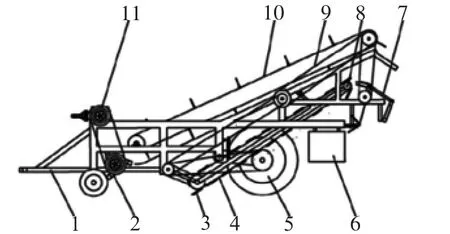

夹指链式残膜回收机脱膜机构(图2)主要由刮板总成、曲柄摇杆机构和膜杂分离机构组成[6]。机具采取顺向脱膜的方式,曲柄摇杆机构上安装刮板与夹指及夹指链,由于刮板运动轨迹对残膜受力有影响,因此要求刮板与夹指及夹指链的重合度好。工作时,收膜装置中的夹指及夹指链将地表的残膜夹起向上输送,夹指在转过上收膜轮的过程中逐渐张开,部分残膜在重力作用下自行脱落,未脱落的残膜通过曲柄摇杆机构往复运动驱动刮板,改变其运动角度,将夹指及夹指链间的残膜刮落,完成脱膜作业。

图2 夹指链式残膜回收机结构示意

2.3 钉齿滚筒式残膜回收机脱膜机构

钉齿滚筒式残膜回收机脱膜机构(图3)主要由脱膜轴和脱膜罩组成[7]。通过滚筒带动钉齿旋转捡拾回收残膜,依靠捡拾机构自身的旋转产生的离心力以及脱膜机构的配合将残膜脱下送至集膜箱。脱膜叶片均布在脱膜轴圆周上,作业时,叶片与捡拾滚筒运动方向相反,脱膜轴带动脱膜叶片转动,逆向脱膜,当捡膜钉齿上的残膜与脱膜叶片接触时,残膜受脱膜叶片作用从钉齿脱落至输送管道,完成脱膜。

图3 钉齿滚筒式脱膜机构示意

2.4 伸缩杆齿式残膜回收机脱膜机构

伸缩杆齿式残膜回收机的脱膜机构(图4)主要由脱膜辊筒、刮板和外罩组成,弹齿固定机构与脱膜滚筒采用偏心配置[8]。作业时,滚筒逆时针旋转,弹齿在脱膜滚筒的长条孔内相对运动,当弹齿在滚筒下部伸出最长时进行挑膜作业,残膜沿脱膜滚筒壁向上输送,弹齿伸出长度逐渐变小,送至脱膜辊筒下部,脱膜辊上设有刮板,使刮板运动轨迹圆与脱膜滚筒外壁圆相切,保证作业时刮板与脱膜滚筒接触,弹齿上的残膜顺利脱下并输到脱膜大辊,脱膜大辊转动并借助外罩的作用,形成向上运动的气流,使残膜做离心运动,完成脱膜作业。

图4 伸缩杆齿式残膜回收机脱膜装置

3 关键部件设计

我国在残膜回收机具方面的研究已有30多年,从现有的残膜回收机来看,虽然种类繁多,但残膜回收技术仍存在许多缺陷。

弹齿式残膜回收机一般采用刮板脱膜,易收集地表或浅层残膜,捡拾的残膜含杂率较高,脱膜时弹齿易变形,发生干涉,造成脱膜困难;链齿式残膜回收机适合捡拾破损程度低的残膜,运输过程中依靠残膜自身的重力以及脱膜叶片的拍打使残膜脱落,由于残膜具有吸附性,脱膜辊易发生缠绕,影响机具的顺畅作业。钉齿滚筒式残膜回收机解决了碎小残膜捡拾回收问题,但碎小残膜易吸附于滚筒表面,导致脱膜机构无法将残膜正常脱落,残膜缠绕机具造成堆积现象,影响机具稳定性。伸缩杆齿式残膜回收机采用偏心机构来控制杆齿运动轨迹,齿杆反复收缩易与滚筒产生碰撞,造成部件损伤,易将残膜带入机构内部,影响脱膜效果。

4 脱膜机构发展展望

通过研究分析我国残膜回收机具的脱膜装置,可以发现脱膜装置的脱膜机理多为通过机械部件的相互配合完成脱膜,在脱膜过程中依靠残膜自身重力以及脱膜机构对残膜的作用使其脱落。由于残膜的物料特性以及机构之间的相互配置关系,导致脱膜机构的性能不佳,存在残膜缠绕、机具堵塞、脱膜率底等问题,基于此现状对脱膜机构的发展提出建议。

(1)加强标准化地膜的使用。根据我国强制性国家标准《农用地膜》规范,禁止生产使用厚度小于0.008 mm的聚乙烯地膜。提高塑料地膜的厚度、力学性能以及耐候性能,使地膜在脱膜作业时符合残膜回收机的拉扯、缠绕的工作指标,更利于机械收膜。

(2)改善脱膜机构的材质。不同残膜回收机的脱膜装置对土壤和地膜吸附特性存在差异,为更好地使残膜脱落,减少残膜粘附缠绕对脱膜性能的影响,因尽量选择与残膜接触,吸附效果差的橡胶类材料。

(3)提高机构与整机的配合精度。加工精度的提高使脱膜机构与机具其他部件的配合更精准,避免因零部件之间的碰撞变形而导致部件发生磨损,引起脱膜机构故障的发生。精确配合可提高脱膜的顺畅性,保证脱膜性能的稳定。

(4)提高脱膜机构的自动化水平。利用液压技术及电子监控技术来控制脱膜作业的稳定性,使脱膜机构向自动化、智能化的方向发展,对脱膜作业实时监测,保证脱膜过程的顺畅,应用机电液一体化的理念更利于残膜回收机未来的发展。

(5)加大脱膜机构对整膜的脱落。普通脱膜机构对整膜的脱落效果较差,脱膜过程中的拍打加剧残膜损伤,脱落的残膜碎片化严重,因此需要加大对整膜脱落的研究,保证残膜的完整性,便于残膜回收再利用。