氟碳铈矿分解脱氟过程研究

2021-09-02杨英孙树臣涂赣峰

杨英, 孙树臣, 涂赣峰

(1. 东北大学冶金学院, 沈阳 110819;2. 沈阳化工大学化学工程学院, 沈阳 110142)

我国四川冕宁的氟碳铈矿是一种重要的轻稀土资源,具有质量优、储量大、成分单一等特点[1-4]。 目前, 人们普遍采用氧化焙烧和湿法浸出工艺进行稀土的分离[5-10],在焙烧工艺生产过程中,一部分氟被直接排出, 对人们生活环境和大气造成了巨大的污染;在湿法浸出分离稀土过程中, 一部分氟进入溶液中,以稀土氟化物形式沉到固相中,在一定程度上影响了单一稀土的纯度,而且,其工艺条件难以控制,这也成为高纯稀土生产过程中的瓶颈。这些工艺生产过程产生大量含氟废气、含氟废渣和含氟废水,不仅造成氟污染, 而且将其作为废弃物还造成了氟资源的严重浪费[11-14]。 工业三废排放的氟化物不仅对环境造成污染,而且对生物体也造成严重的影响[15-18]。 因此,研究氟碳铈矿焙烧分解脱氟过程具有重要意义。 目前,研究人员对氟碳铈矿的分解脱氟过程已经开展了一些研究[19-24]。 吴文远等研究稀土精矿氧化焙烧过程中氟的逸出规律以及添加助剂CaO 的热分解过程,用NaCl-CaCl2作为助剂进行了CaO 焙烧氟碳铈矿的研究, 用柠檬酸配合浸出分离稀土氧化物与氟化钙,为氟碳铈矿的固氟焙烧提供了有效解决途径,开发了氟碳铈矿氟与稀土有效分离的冶金工艺[24-28]。 岑鹏等针对四川氟碳铈精矿, 提出了一种新的选冶联合流程,主要工序为钙化分解、重选分离和盐酸浸出,稀土、氟和钙的回收率分别达到98.07%、64.76%和85.48%。其中稀土元素为混合氯化稀土溶液的形式,氟和一部分钙进入到人造萤石产品中,其余的钙进入到氯化钙溶液中。 此工艺减少了化学试剂的用量、能源的消耗和含氟废弃物的产生和排放,同时增加了新的有价产品[29]。内蒙古科技大学采用稀土精矿与铝盐混合焙烧的方法, 对焙烧过程进行了固氟效率的影响因素研究,最大固氟效率可达77.1%,“微波辅助氟碳铈矿固氟焙烧”工艺的应用,使得氟碳铈矿快速分解成稀土氧化物,而氟以氟化钙的形式留在焙烧矿中,有利于后续稀土与氟化钙的进一步分离。氟碳铈矿经微波焙烧后, 稀土和氟主要以稀土氧化物和氟化钙形式存在,其固氟率为97.57%[30,13]。

上述工艺过程虽然在一定程度上减少了氟的污染,但氟被留在焙烧矿中,给焙烧矿的后续处理带来一定的困难,而且固氟率并没有达到理想效果。 本文从另一个角度出发, 选择将氟脱除后进行吸收处理,通过研究氟碳铈矿在不同气氛下的分解和脱氟过程,说明了水蒸气在氟碳铈矿分解过程中的脱氟作用,并讨论了水蒸气脱氟的机理,这为开发氟碳铈矿清洁绿色处理工艺和氟的综合利用提供理论依据。

1 实 验

实验选用四川冕宁氟碳铈矿晶体为原料,经过破碎、研磨、筛分出粒度小于74 μm 的粉末。 其成分如表1 所列。 称取一定质量经105~110 ℃烘干后的氟碳铈矿粉末,在一定气氛下,在高温管式电阻炉中焙烧3 h,得到固相焙烧产物。 产生的气体通过3 级波板多孔吸收器进行吸收, 吸收剂为0.020 mol/L 的NaOH 水溶液。

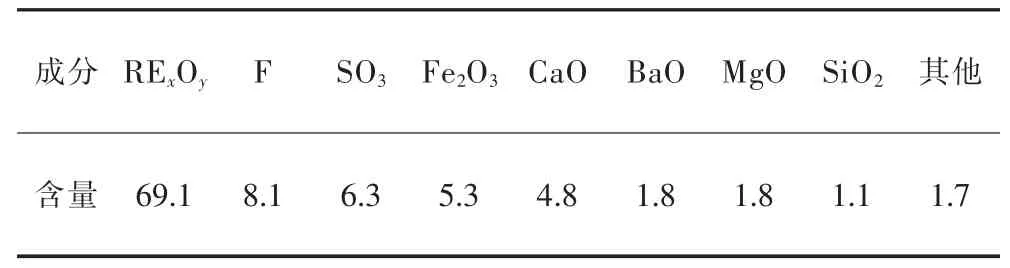

表1 氟碳铈矿化学成分Table 1 Chemical constituents of bastnaesite(mass fraction)% 单位:质量分数,%

实验采用德国Bruker 公司D8 型X 射线衍射仪(Cu 靶,波长 0.154 06 nm,管电压 40 kV,工作电流40 mA,2θ 范围 10°~90°)进行测试;用德国蔡司公司的Ultra Plus 型场发射扫描电子显微镜进行形貌分析; 用瑞士METTLER TOLEDO 公司的 TGA/DSC 1型热重-差热分析仪测定氟碳铈矿原矿的热重-差示扫描量热分析(TG-DSC)曲线,N2气氛或空气气氛,测量温度范围为 25~1 000 ℃, 升温速率为 10 ℃/min。对于氟碳铈矿固相焙烧产物中的氟含量, 采用EDTA 滴定法[31]进行测定:样品用高氯酸在135~140 ℃水蒸气蒸馏,使氟与其他元素分离。 并在pH值为 2.0~2.5 时加入氯化镧标准溶液, 与氟生成氟化镧沉淀,在六胺缓冲溶液(pH 值为5.5~6.0)中,用二甲酚橙作指示剂,用EDTA 标准溶液滴定过量的氯化镧,计算出氟的质量分数。 为了方便对脱氟效果的研究,把氟离子的含量折合成脱氟率,脱氟率α采用式(1)计算得出。

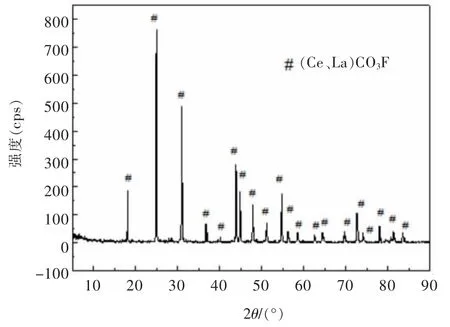

式(1)中:mx为焙烧产物的质量,g;m0为焙烧前矿物的质量,g;ωx为焙烧产物的氟含量,g;ω0为焙烧前矿物的氟含量,g。

2 实验结果与讨论

2.1 氟碳铈矿分解过程

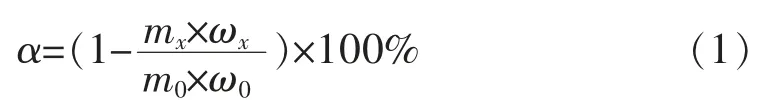

原矿的X 射线衍射(XRD)分析结果如图1 所示,四川冕宁天然氟碳铈矿结晶良好,原矿的主要物相为(Ce、La)CO3F。

图1 氟碳铈矿的X 射线衍射谱Fig. 1 X ray diffraction patterns of bastnaesite

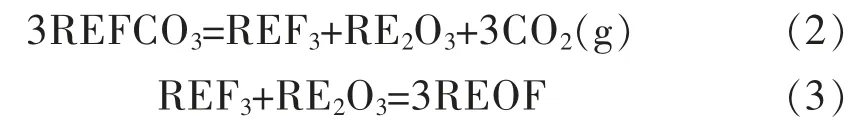

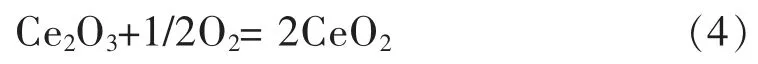

为了研究氟碳铈矿在焙烧过程中的分解过程和焙烧气氛对其影响,我们分别对氟碳铈矿在氮气和空气气氛下进行了TG-DSC 实验, 分析结果如图2 所示。 从图 2(a)中可以看出,在氮气气氛下,450 ℃之前,氟碳铈矿略微失重,失重率为0.5%,并在197 ℃和290 ℃伴有2 个小的放热峰,这是因为氟碳铈矿在此过程失去一定量的吸附水、结晶水。450~800 ℃时,失重明显,失重率为19.7%,并伴有强烈的吸热峰,说明氟碳铈矿在此温度区间发生了分解反应式(2),并放出大量的CO2,理论计算得到式(2)失重率为19.9%,与实验测定失重率19.7%非常吻合,证实发生了式(2)的反应, 同时可以看出, 氟碳铈矿在450~600 ℃分解速率较快,600~800 ℃分解速率变缓。 800~1 000 ℃时,氟碳铈矿轻微失重,在810 ℃时,伴有较弱的吸热峰,可能是稀土氟化物高温挥发所致。从后面氟碳铈矿焙烧产物的XRD 实验结果看,氟碳铈矿的焙烧分解过程存在大量的REOF,说明氟碳铈矿的焙烧分解过程同时伴随着反应(3)的发生。

由图2(b)可以看出,在空气气氛下,氟碳铈矿在450 ℃前略微失重,失重率为0.5%,这与氮气气氛下的结果基本一致,但从DSC 曲线看,空气气氛下此过程的反应比较复杂。 450~800 ℃失重明显,失重率约为19.3%,说明在此过程主要发生的是式(2)氟碳铈矿的分解反应。从式(4)理论计算可知,此过程将增重4.9%,450~800 ℃过程总失重率应为17.5%, 与实验结果失重率19.3%相比,超出的失重量应该是氟碳铈矿在此过程中脱氟所致,并且从DSC 曲线看出,氟的脱除反应过程比较复杂。从DSC 曲线看出,在481 ℃出现了一个放热峰,说明此处发生了式(4)的氧化反应[32],Ce2O3氧化成 CeO2。

图2 氟碳铈矿的TG-DSC 曲线Fig. 2 TG-DSC curves of bastnaesite

2.2 氟碳铈矿焙烧脱氟过程

2.2.1 氟碳铈矿空气气氛下焙烧脱氟过程

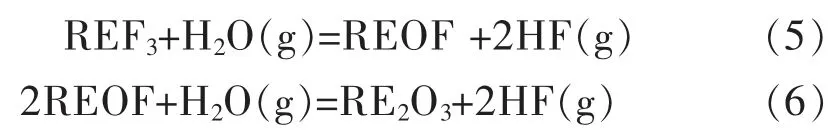

从2.1 氟碳铈矿在氮气和空气气氛下焙烧实验结果对比看,在空气气氛下,氟碳铈矿出现明显的脱氟反应,可能是由于空气中的水蒸气与稀土氟化物发生反应,生成HF。 HF 以气态形式逸出,反应如式(5)、式(6)所示。

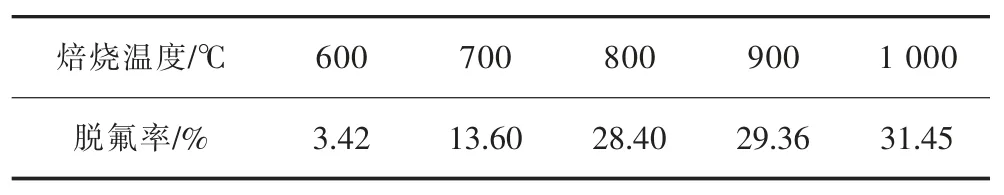

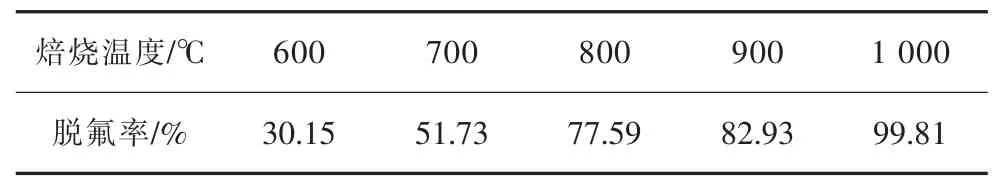

为了研究氟碳铈矿在空气条件下焙烧脱氟过程和脱氟率, 对氟碳铈矿进行了焙烧实验 (焙烧温度600~1 000 ℃),对焙烧产物进行了 XRD 分析,并测定了每个焙烧条件下氟的脱除率, 分析结果如图3、表2 所列。

表2 空气气氛下氟碳铈矿在不同温度下焙烧3 h 脱氟率Table 2 Defluorination rate of bastnaesite roasted at different temperatures for 3 h in air atmosphere

图3 空气气氛下氟碳铈矿在不同温度下焙烧产物的XRD 谱Fig. 3 XRD diagrams of calcination product of bastnaesite at different temperature in air atmosphere

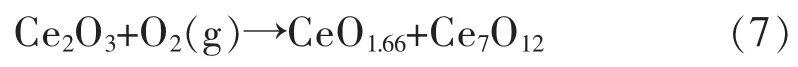

从图3 可以看出,600 ℃时, 氟碳铈矿在空气气氛中焙烧所得产物含有Ca0.65Nd0.35F2.35、NdOF、Ce7O12和 CeO1.66。 产物中存在多价铈的氧化物 (Ce7O12和CeO1.66),是由于空气中氧气的存在,导致矿物中部分的 Ce3+被氧化为 Ce4+。 在600 ℃下,氟碳铈矿以式(2)、式(3)、式(4)形式反应,同时 Ce3+出现复杂的氧化过程,如式(7)。 从表2 可以看出,在此条件下脱氟率为3.42%,说明由于空气中水蒸气的存在,在氟碳铈矿分解过程中发生了式(5)、式(6)的脱氟反应,但由于温度相对来说较低,反应缓慢。

当温度升高到700 ℃时, 出现了Nd0.40Ce0.60O1.80衍射峰,CeO1.66和Ce7O12衍射峰消失,说明分解生成的氧化铈氧化较完全, 并与Nd2O3生成复合氧化物, 如式 (8)。 从表 2 看出, 该条件下脱氟率为13.60%,说明随着温度的升高,式(4)、式(5)的脱氟反应加快。

温度升高到800 ℃时, 衍射峰无明显变化,900~1 000 ℃时, 氟碳铈矿分解后的物相基本没有变化,但从表2 可以看出,800~1 000 ℃氟碳铈矿的脱氟率为28.40%~31.45%,与700 ℃焙烧产物的结果相比,脱氟率成倍地增长,说明氟碳铈矿在相同湿度空气条件下焙烧,焙烧温度是式(5)、式(6)脱氟反应的关键因素,脱氟率随着温度的升高而快速提高。

2.2.2 氟碳铈矿在饱和水蒸气条件下焙烧脱氟过程

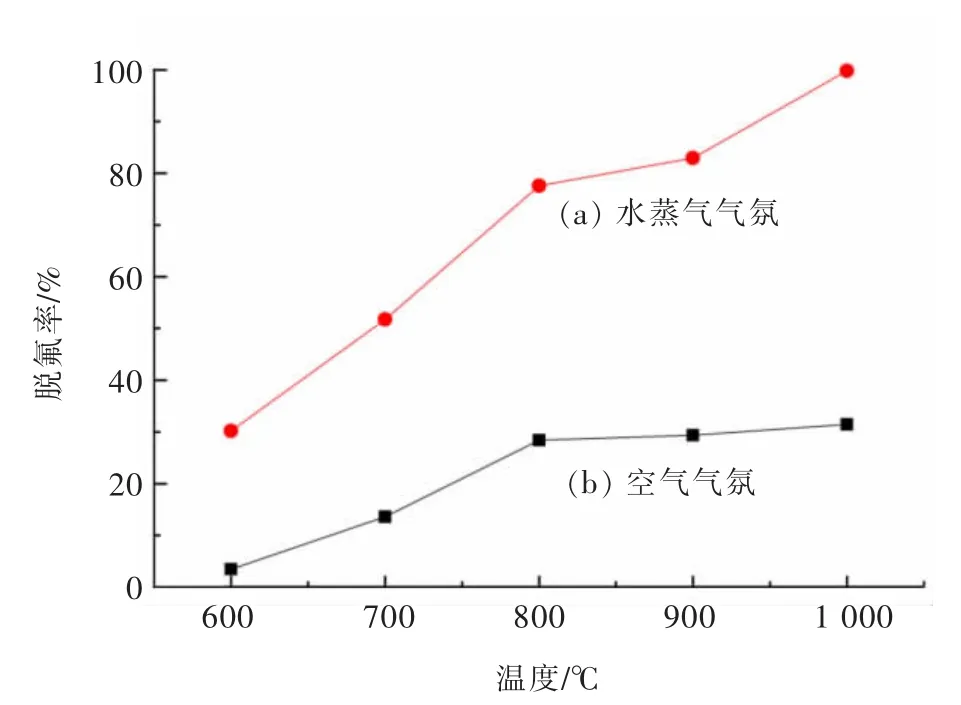

从2.2.1 实验结果可以看出, 焙烧温度是氟碳铈矿发生脱氟反应的关键条件,但从800~1 000 ℃的脱氟率数据看,脱氟率从28.40%提高到31.45%,脱氟率变化很小。 为了提高氟碳铈矿焙烧过程的脱氟率,强化氟碳铈矿脱氟,研究了氟碳铈矿在通入饱和水蒸气条件下,600~1 000 ℃的焙烧脱氟过程, 对焙烧产物进行了XRD 分析, 并测定了每个焙烧条件下氟的脱除率,分析结果如图4、表3 所示。

表3 饱和水蒸气气氛下氟碳铈矿在不同温度下焙烧3 h 脱氟率Table 3 Defluorination rate of bastnaesite roasted at different temperatures for 3 h in saturated water vapor atmosphere

图4 饱和水蒸气气氛下氟碳铈矿在不同温度下焙烧产物的XRD 谱Fig.4 X-ray diffractions of bastnaesite calcined at different temperatures in saturated atmosphere

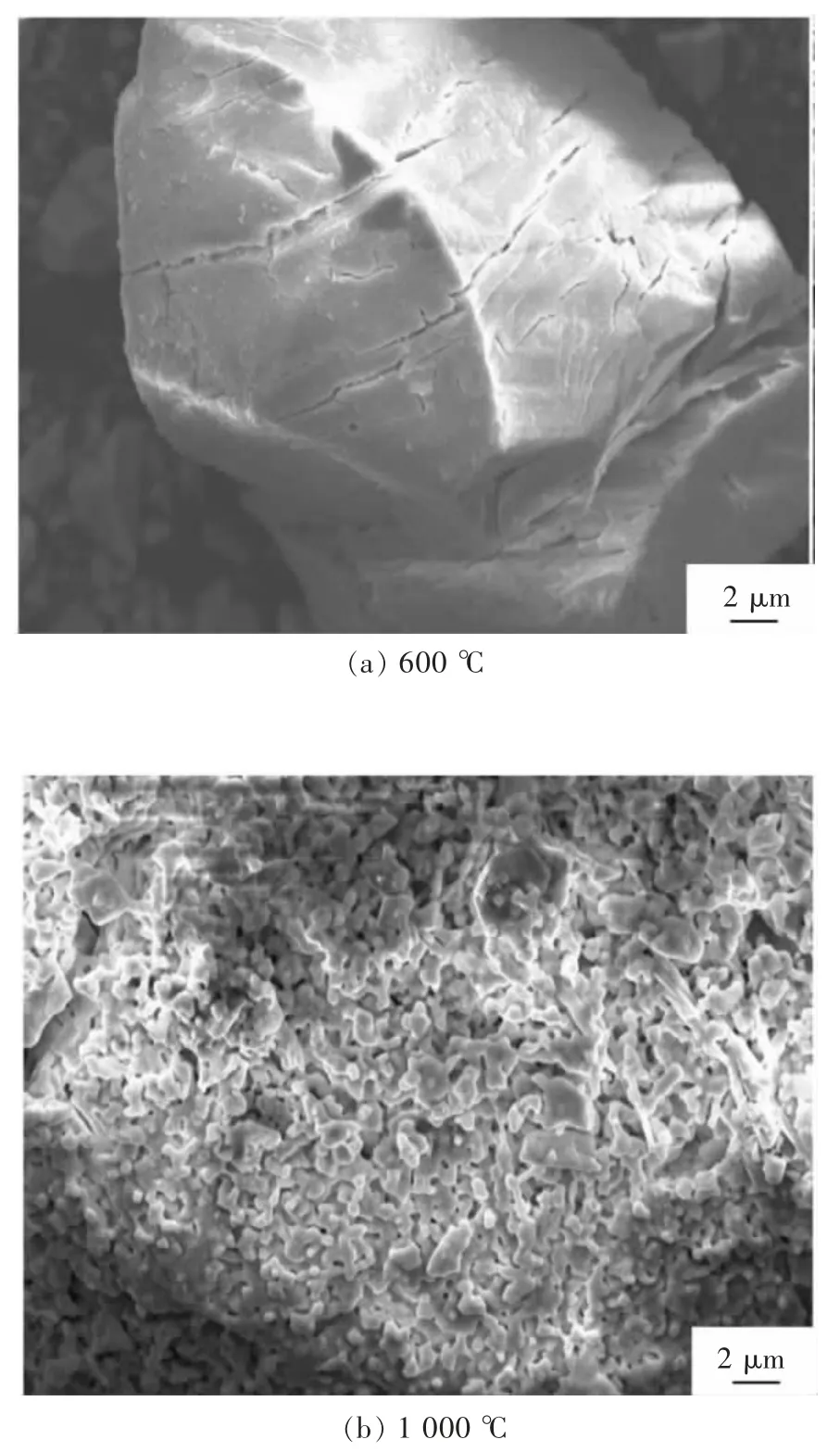

由图4 可以看出,在饱和水蒸气气氛下,氟碳铈矿的分解过程与空气条件下的分解过程是一致的,氟碳铈矿在分解过程中发生式(2)、 式(3)、式(4)、式(7)、式(8)等反应。 从表 3 的脱氟率实验结果看出,在饱和水蒸气条件下,氟碳铈矿的脱氟率与在空气条件下的脱氟率相比大幅度提高, 说明在相同温度下水蒸气的增加,促进了式(5)、式(6)的脱氟反应,使脱氟率大幅度提高。 图5 所示为不同温度水蒸气和空气条件下脱氟率的趋势图。 由图5 可以看出,在相同温度下, 水蒸气气氛下脱氟率均比空气气氛下脱氟率高,而且,随着温度的升高,脱氟率增加的趋势更明显, 而脱氟率提高比率从600 ℃到800 ℃呈下降的趋势,说明在式(5)的脱氟反应发生的同时,随着温度的提高,式(3)的反应也容易发生,而在800 ℃以下,式(6)的反应进行比较困难,因而造成脱氟率提高的比率下降。 从800 ℃至1 000 ℃脱氟率提高的比率呈上升趋势,说明800 ℃以上,REOF 的脱氟反应式(6)比较容易发生,使脱氟率的提高比率上升,在 1 000 ℃时,式(5)、式(6)的脱氟反应进行比较完全,氟碳铈矿的脱氟率达到99.81%。从图6 氟碳铈矿在饱和水蒸气条件下600 ℃和1 000 ℃焙烧产物的形貌图对比可以看出, 氟碳铈矿在600 ℃时开始分解和脱氟反应,矿物颗粒产生裂纹和破裂,说明水蒸气的存在促进了氟碳铈矿的分解和脱氟过程,1 000 ℃时,氟碳铈矿形成疏松均匀的蜂窝状,使水蒸气与矿物更充分接触反应, 因而在水蒸气条件下氟碳铈矿可以完全脱氟, 为实现氟碳铈矿的清洁焙烧处理和氟资源的综合利用提供依据。

图5 氟碳铈矿在不同气氛下脱氟率对比Fig. 5 Comparison chart of defluorination rate of bastnaesite under different atmosphere

图6 氟碳铈矿在饱和水蒸气条件下焙烧产物的形貌Fig. 6 Appearance of bastnaesite under saturated water vapor

3 结 论

1) 氟碳铈矿在450 ℃开始发生分解反应, 生成REF3和RE2O3, 随着焙烧温度的提高, 生成大量的REOF 和部分稀土复合氧化物。

2) 氟碳铈矿在焙烧分解过程中与水蒸气发生脱氟反应,在同等条件下,焙烧温度对脱氟反应影响较大,低于 800 ℃,主要是 REF3发生脱氟反应,900 ℃,REOF 发生脱氟反应。

3) 在空气气氛下,在 1 000 ℃焙烧 3 h,氟碳铈矿脱氟率可达到31.45%,在饱和水蒸气气氛下,氟碳铈矿脱氟率可达到99.81%, 说明在此条件下氟碳铈矿可以实现强化脱氟。