利用尾矿制备地聚物研究现状及展望

2021-09-02佟志芳曾庆钋王佳兴温皓胡晓飞

佟志芳, 曾庆钋, 王佳兴, 温皓, 胡晓飞

(江西理工大学材料冶金化学学部,江西 赣州341000)

随着社会工业的迅速发展, 人们对矿产资源的需求量也越来越大,矿物开采数量逐年增多。 矿石在进行选矿加工后会产生大量的尾矿, 由于我国可开采矿石品位的不断降低, 每年产生的尾矿数量也在逐年增长[1]。 目前,尾矿已经成为我国每年产生量最多的固体废物[2]。 以我国需求量最大的铁矿石为例,我国铁矿石的平均品位约为31.3%, 每产出1 t 精铁矿就会产生2.5~3 t 尾矿[3]。有色金属矿物的尾矿产生比例则更高,如黄金、钨、钼、铌等金属尾矿的产生率达到95%以上[4]。 截至2019 年底,我国尾矿的堆存量已高达195 亿t[5],但尾矿的综合利用率不到10%[6],大量的尾矿被堆存于尾矿库中[7]。 由于部分尾矿中含有重金属元素,如 Pb,Cu,Hg,Ni 和 Cr 等[8],尾矿在堆放过程中由于长期受到风化以及雨水冲刷作用,重金属离子会逐渐释放,并且会随着水流渗入土壤,污染地下水,对生态环境造成严重的破坏[9], 因此对于尾矿的综合利用研究具有重要意义。目前尾矿的综合利用研究可分为3 类:回收有价金属、回收非金属矿物和整体利用[10]。回收尾矿中有价金属和非金属矿物仅能利用尾矿中的部分组分,处理后依旧会产生大量固体废弃物,因此利用率不高,并且由于回收过程中成本较大,难以达到一定的经济效益,而尾矿的整体利用更能有效提高尾矿的利用率,是今后尾矿综合利用的主要发展方向。 不同尾矿的成分差距较大,但基本都以氧化硅、氧化铝为主,常被用于制作玻璃、陶瓷等材料[11-12],但尾矿利用率仍然偏低,因此对于尾矿的多元化整体利用研究有待加强,利用尾矿用于制备地聚物是提高尾矿利用率的途径之一。

地聚物是一类由硅氧四面体与铝氧四面体形成的具有三维网络状无机聚合结构的胶凝材料, 最早由法国 Davidovits 教授在 20 世纪 70 年代末所研发[13], 该结构介于准晶态与非晶态之间,没有一个具体的化学式,通常用化学通式 Mx[-(Si-O2)z-Al-O]n·wH2O 来表示[14],其中M 为碱金属阳离子,z 为该结构中的Si/Al摩尔比,n 表示聚合程度,w 表示化学结合水数目。 地聚物凝胶中不同Si/Al 比结构模型如图1 所示[15], 在该结构中,铝离子带3 个正电荷,因此铝氧四面单体会带一个负电荷,碱金属阳离子在该结构中起着电荷平衡的作用。由于这类材料具有这种特殊的网络状聚合结构,因此物理化学性质稳定,具有强度高、耐高温、耐酸碱腐蚀等优异性能[16],在防火隔热、建筑、重金属固化以及核废料固封等领域具有广泛的应用,将尾矿用于制备地聚物能够有效促进尾矿的大规模利用。

图1 地聚物凝胶中不同Si/Al 比结构模型[15]Fig. 1 Structural model of different Si/Al ratio in geopolymer gel[15]

1 尾矿制备地聚物的研究现状

尾矿是我国堆存量最大的一类工业固废, 如何有效的对尾矿进行大宗量利用是众多科技工作者关心的问题,将尾矿用于制备地聚物,在实现尾矿高值化利用的同时,也能够大宗量消耗堆存的尾矿,另外地聚物还能有效的固化尾矿中的重金属, 避免对环境造成二次污染,因此利用尾矿制备地聚物具有很大的发展空间。

表1 所列为我国主要堆存的几类尾矿中各氧化物组成及其所包含的主要物相,从表1 中数据可以看出,各类尾矿中包含的物相主要为石英、长石、石榴石等,主要成分为氧化硅以及氧化铝。 由于地聚物中的主要成分为硅铝氧化物,并且原料硅铝占比对地聚物性能影响较大,因此不同尾矿制备地聚物从矿物相角度进行分类研究的较少, 主要从成分角度进行分析,通常尾矿中Si/Al 比在1~3 时,可直接用于制备地聚物,而当尾矿中氧化硅含量过大时,可通过添加少量其它原材料(粉煤灰、高炉渣等)用于适量补充铝质来源进行制备地聚物,大量研究表明,通过该方式将各类制备地聚物是可行的[17-19]。 利用各类尾矿制备地聚物,国内外已有大量学者做了相关研究,从制备地聚物工艺来看,主要分为2 类:碱性溶液激发方式制备和“直接加水”一体化制备。

表1 我国部分尾矿中主要化学成分含量以及所含主要矿物相Table 1 The content of the main chemical components and the main mineral phases contained of some tailings in China 单位:质量分数,%

1.1 碱性溶液激发方式制备地聚物

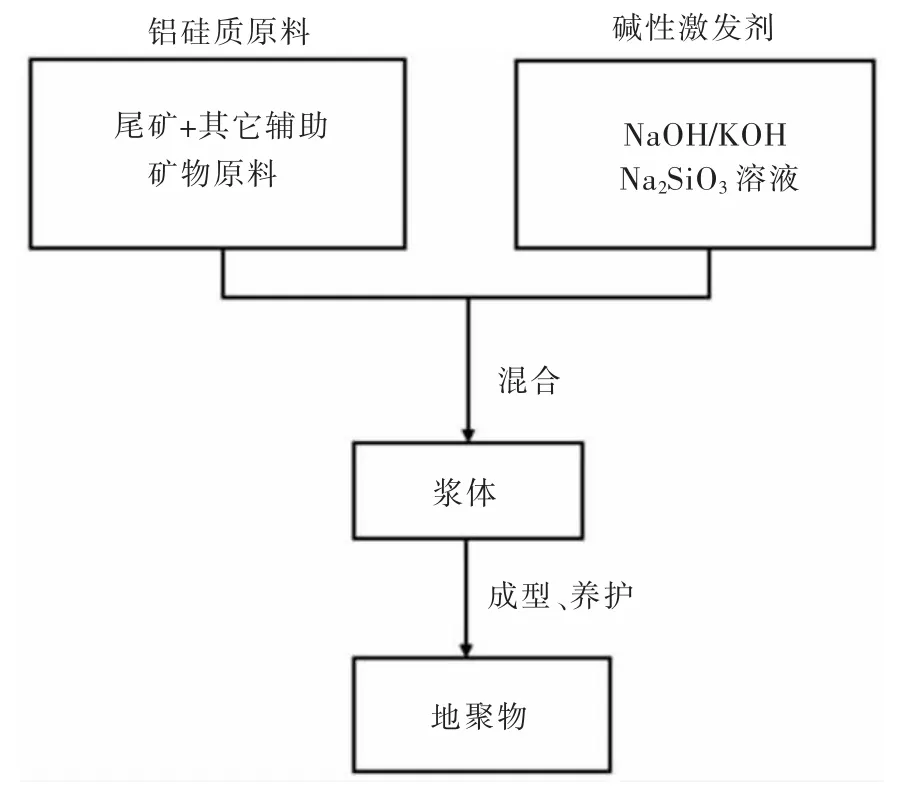

碱性溶液激发方式制备地聚物的原料分为2 个部分[29]:一部分为含有氧化硅与氧化铝组分的固体原料,另一部分为碱金属氢氧化物溶液或与硅酸盐混合得到的混合溶液[30],也被称为碱性激发剂。通过将固体原料与碱性激发剂充分混合搅拌后得到的浆体在一定条件下养护即可制得地聚物,该制备工艺流程如图2 所示。

图2 碱性溶液激发方式制备地聚物工艺流程Fig. 2 Preparation process of two part geopolymer

Aseniero 等利用不同地区的金尾矿作为原料制备地聚物,以氢氧化钠和硅酸钠的混合溶液作为碱性激发剂,考察了不同碱性激发剂浓度对地聚物抗压强度的影响,结果表明在较优配方下所制备地聚物养护7 d 后,样品最大抗压强度为 5.95 MPa[31]。Saeed 等利用铜尾矿制备地聚物砖块, 探究了氢氧化钠浓度、成型压力以及养护温度对所制备地聚物砖块强度的影响,结果表明,在氢氧化钠浓度为14 mol/L,成型压力为25 MPa,养护温度为90 ℃时,地聚物的抗压强度最大,达到33.7 MPa[32]。 Huang 等以金尾矿为主要原料,Ca(OH)2,Al2O3作为辅助原料,NaOH 溶液作为激发剂,考察了 Ca(OH)2,Al2O3添加量对地聚物抗压强度的影响。 结果表明,Ca(OH)2掺入量为 5%,Al2O3的掺量为0.2%时强度最佳,可达40 MPa[33]。Xin 等利用铜尾矿与铝泥为混合原料制备地聚物, 以氢氧化钠为激发剂, 通过改变铜尾矿中铝泥的含量来调整原料硅铝比,结果表明当铝泥的掺量为20%,90 ℃养护7 d 后地聚物的抗压强度可达到44.8 MPa[34]。

采用碱性溶液激发方式制备地聚物是目前最为普遍的一种方式, 但由于该方式制备过程中使用的是高浓度的碱性溶液,因此具有较强的腐蚀性,并且碱性激发剂的残留会使地聚物在后期使用过程中出现泛碱问题。

1)碱液使用带来的腐蚀性问题。由于尾矿中主要为结晶程度高、反应活性较低的矿物相,因此为了能够对尾矿进行有效的碱激发,使用的碱性激发剂溶液浓度通常高达8~16 mol/L。并且由于硅酸盐溶液长时间放置会发生聚沉反应[35],因此在制备地聚物过程中,该碱性激发剂溶液需要进行现场配置,不仅操作过程复杂,同时碱液具有的腐蚀性也给施工人员的人身安全带来了一定的威胁[36]。

2)强碱性激发剂使用带来的地聚物泛碱问题。由于原料的溶解需要在高浓度强碱性条件下反应,因此在固体原料与碱性激发剂溶液混合并发生地聚合反应后,必然存在过量的碱性物质残留。 在地聚物后期的使用过程中,这些残余的碱金属离子会随着内部孔隙逐渐转移至表面并结晶,形成白色霜状物质,俗称“泛霜”[37],见图3。 这种现象的产生会对地聚物的后期性能造成影响。焦向科等利用钨尾矿与偏高岭土配合作为原料,再利用硅酸钠与氢氧化钠混合溶液作为碱性激发剂制备地聚物,对制备的地聚物样品进行泛霜行为分析,结果发现所有的样品在放置100 d 后均出现泛霜现象,通过对样品进行SEM 检测,可观察到由于地聚物中碱性物质泛出表面并结晶,导致凝胶结构变得疏松多孔,从而造成试样的性能降低[38]。

图3 不同浓度碱性激发剂制备地聚物产生的“泛霜”现象[37]Fig.3 The efflorescence phenomenon of geopolymers prepared with different alkaline activator concentrations[37]

1.2 “直接加水”一体化制备地聚物

针对碱性溶液激发方式制备地聚物过程中使用强碱性溶液带来问题,研究人员开始采用向地聚物前驱体中直接加水的方式来制备地聚物,这种制备方式与普通硅酸盐水泥的使用方式相似,通过向固体原料中直接加水拌合即可固化[39]。利用“直接加水”一体化方式制备地聚物, 无需配置复杂的碱性激发剂溶液,操作过程更加安全、简便。近些年,该制备方式也受到了越来越多人的关注[40]。

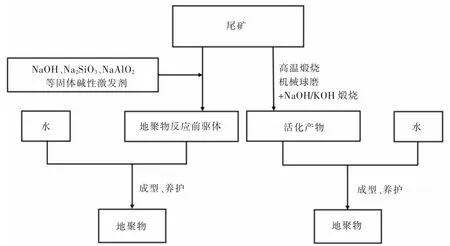

利用尾矿以“直接加水”一体化方式制备地聚物的工艺也可以分为2 类,一类是将碱性激发剂以固体的形式与尾矿进行混合, 从而得到地聚物前驱体,通过向前驱体中直接加水搅拌并养护即可硬化,该制备方式可以避免由于碱性溶液使用而带来的腐蚀性问题。另一种是通过将尾矿与碱性物质进行煅烧后得到活性较强的产物,向该活化产物中加水后,活化产物中的活性成分会直接参与水化反应从而固化得到地聚物。 这两类制备方式的工艺流程如图4 所示。

图4 “直接加水”一体化制备地聚物工艺流程Fig. 4 Preparation Process of one part geopolymer

1.2.1 加入固体碱激发剂方式制备地聚物

Xiang 等将铜尾矿、粉煤灰、水玻璃粉末、氢氧化钠按质量比 9∶1∶1.82∶0.46 混合,通过向混合原料直接加水制备地聚物,在水固质量比为 0.15,成型压力20 MPa 下研究养护温度对地聚物抗压强度的影响,结果表明,适当的提高固化温度能够使地聚物内部的凝胶结构更加均匀,在养护温度为80 ℃时强度最大,可达36 MPa[41]。 Lemougna 等以将锂尾矿作为主要原材料,加入一定量偏高岭土作为铝质校正材料,并混入固体硅酸钠粉末搅拌均匀得到地聚物反应前驱体,向地聚物前驱体中直接加水并在60 ℃养护24 h 后再置于室温下继续养护,结果表明,当硅酸钠掺量为12.5%时,地聚物养护7 d 的后抗压强度可达到 45 MPa[42]。Perumal 等将磷尾矿分别在不同温度下煅烧进行预活化,将预活化后的尾矿与硅酸钠粉末在磨矿机中共磨, 得到的混合粉末直接加入质量比为0.25 的水制备地聚物,结果表明在750 ℃煅烧时,尾矿中的结晶相开始减少,部分晶相转变为非晶相,并且该温度下煅烧后的尾矿在碱性溶液中浸出后,硅铝离子浓度发生明显的提升,反应活性有所增强。 在该工艺下所制备的地聚物养护7 d 后抗压强度约为15 MPa[43]。

将碱激发剂以固体的形式混入原料,虽然能够达到直接加水进行制备地聚物的目的,但在加水搅拌混合过程中,固体碱性激发剂难以充分溶解,会使地聚物内部形成的凝胶结构分布不均, 导致强度偏低,另一方面, 地聚物中的碱性激发剂同样易存在残留问题,使地聚物后期出现泛霜现象。

1.2.2 尾矿加碱煅烧活化方式制备地聚物

在以“直接加水”一体化方式制备地聚物的研究中,部分研究人员通过利用碱性原料与尾矿进行煅烧的方式,以增加尾矿的反应活性,活化后原料直接加水使其在水溶液中发生水化反应形成地聚物凝胶结构,无需再加入碱性激发剂。焦向科等通过将钒尾矿与NaOH 在650 ℃下进行煅烧活化, 再加入硅灰和矿渣作为辅助原料,得到地聚物反应前驱体,通过直接加水即可固化,在养护7 d 后最大抗压强度为12.5 MPa[44]。Luo 等将钒尾矿与质量比为20% NaOH 在600 ℃煅烧活化后,与偏高岭土进行配合得到地聚物反应前驱体,通过直接加水制备地聚物,在养护7 d 后抗压强度达到29 MPa[45]。 上述研究结果表明,该方法普遍存在抗压强度偏低的问题,主要原因是矿物中硅铝酸盐的活性在煅烧过程中没有得到有效激活。 由于通过该方式制备地聚物的研究起步较晚, 目前相关的研究还较少,制备过程中的涉及到的反应机理也并不清晰,虽然制备的地聚物强度偏低,但该方式由于能够避免碱性激发剂的使用,制备过程更为便利,因此通过该方式利用尾矿制备地聚物也在逐渐受到关注。

1.3 地聚物聚合反应机理研究

目前地聚物聚合的反应机理还没有一个统一的定论,但反应过程大致可以归纳为3 个步骤[46]:溶解、扩散和缩聚。 首先固体原料中的铝硅源在碱性条件下水解形成硅酸盐与铝酸盐单体, 溶解后的铝酸盐与硅酸盐单体从颗粒表面逐渐扩散至溶液中, 随着溶液中硅铝离子浓度逐渐增大,形成过饱和溶液,于是溶液中的铝酸盐与硅酸盐单体之间开始发生缩聚反应形成低聚体, 随后低聚体之间会进一步脱去水分子形成三维网络状凝胶结构从而发生固化[47],生成的凝胶结构主要为无定形态和半结晶态,该反应过程如图5 所示。

图5 地聚物反应概念模型[47]Fig. 5 Conceptual model for geopolymerization[47]

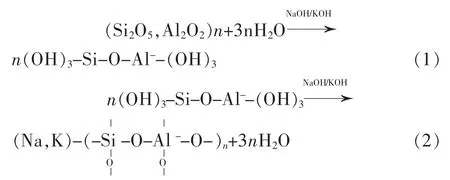

Jimenez 等利用透射电子显微镜和扫描电子显微镜检测粉煤灰与氢氧化钠激发剂反应不同时间后生成的凝胶结构, 并提出了如图6 所示的反应模型。首先碱性激发剂中的氢氧根离子会从原料的表面开始侵蚀,并不断由外向内扩展,原料逐渐溶解,但在反应过程中生成的凝胶体也会同时覆盖在原料的表面,阻碍原料的进一步溶解,因此最终的反应产物中会包含大量未反应颗粒[48]。杨南如对地聚物的形成过程进行研究,结果也表明原料中的溶解过程与缩聚过程几乎是同时进行[49],因此虽然地聚物的反应被分为几个步骤,但不同的反应往往都是同时发生,很难将不同的反应阶段独立出来进行定量研究,并且在该反应过程中,固体颗粒的粒径分布、原料中的矿物相以及碱激发剂的种类和浓度都会对反应进程造成影响,实际反应过程十分复杂。 鉴于这些问题,部分学者通过利用计算机模拟的方式研究地聚合反应过程。为探究不同碱激发剂种类对地聚合反应的影响,张云升等利用半经验AM1 算法分别研究了硅铝质原料在NaOH及KOH 溶液中的溶解过程,结果表明,由于Na+比K+的配位特征更强,导致原料在氢氧化钠中的溶解性强于氢氧化钾[50],而溶解程度的增大有利于后期聚合反应阶段的进行,从而形成更大强度的地聚物,该项研究为制备地聚物碱性激发剂的选择提供了一定的参考。地聚物形成过程中的缩聚反应同样对地聚物强度具有很大的影响,为探究聚合反应机理,刘慧鑫基于密度泛函数理论对该过程进行计算,结果表明在强碱性条件下, 原料溶解后的铝离子在溶液中主要以[Al(OH)4]-离子基团的形式存在,而硅离子主要以[SiO(OH)3]-和[SiO2(OH)2]2-离子基团的形式存在,在聚合过程中,不同离子团之间的羟基结构会发生缩聚并脱去水分子[51]。虽然通过计算机模拟方式研究地聚物反应机理取得了一定的进展,但实际制备地聚物的反应体系多变,反应速率较快,难以通过表征手段对实验结果进行分析验证,因此对于地聚物反应机理目前还主要处于定性分析阶段[52],地聚物凝胶结构形成所涉及的反应一般用式(1)、式(2)表示[53]。

图6 粉煤灰碱激发反应模型[52]Fig. 6 Descriptive model of the alkali activation of fly ash[52]

2 地聚物的应用

由于地聚物具有独特的无机聚合三维氧化物网络结构,决定了其具有强度高、耐腐蚀、耐高温、不易老化等特性,因此地聚物的实际应用受到了广大科研工作者的关注,目前对于地聚物的应用研究主要集中于建筑材料以及固封重金属材料。

2.1 建筑材料

硅酸盐水泥是建筑行业中使用量最大的一种材料,在生产过程中,需要使用黏土和石灰石等原材料在1 400 ℃高温下煅烧,烧制温度较高,能源消耗巨大,并且石灰石分解会产生大量的二氧化碳,根据统计,平均每生产1 t 水泥大约就会产生1 t 二氧化碳[54],巨大的二氧化碳排放量对全球环境以及气候造成了极大的影响。 相较于传统的硅酸盐水泥材料,地聚物的生产原料主要为尾矿、粉煤灰、炉渣等固体废弃物,制备过程不需要高温煅烧, 因此可大大减少CO2的排放量,更加低碳环保[55]。根据相关研究结果表明,制备地聚物的碳排放量仅为普通硅酸盐水泥的1/5[56],是一类对环境更为友好的建筑材料。

硅酸盐水泥强度形成主要是水泥中的硅酸二钙以及硅酸三钙水化后生成水化硅酸钙(C-S-H)凝胶体,该凝胶结构中主要利用分子之间作用力以及氢键结合[57],作用力较弱,而地聚物凝胶结构中主要结合方式是离子键和共价键,因此,地聚物通常相比于普通水泥强度更大,耐高温性更好。Zhao 等通过对地聚物和普通硅酸盐混凝土制备的建筑模型进行模拟火灾对比实验,发现普通硅酸盐混凝土在升温后表面逐渐开裂并脱落,而地聚物即使暴露在850 ℃的高温中依旧保持着完整的结构。 结果表明,以地聚物作为建筑材料的建筑模型比传统的硅酸盐水泥建筑模型更耐高温, 可作为一类良好的耐高温建筑材料[58]。Menglim 利用回收沥青与粉煤灰为原料制备地聚物作为路面建筑材料,研究了地聚物作为道路施工材料的强度发展,结果表明以粉煤灰与回收沥青共混物制备的地聚物材料,能够满足路面建筑材料的强度要求[59]。 关于地聚物作为建材使用,目前澳大利亚在该方面的研究处于世界先进水平,澳大利亚的维多利亚州已大量利用地聚物作为房屋建筑板材、铺建路面材料用于基础设施建设,地聚物产品也以E-Crete商标在市场上进行销售[35]。

2.2 固封重金属材料

由于地聚物结构中主要为硅氧四面体与铝氧四面体共用氧原子形成的三维网络状牢笼结构, 因此,能够将重金属离子固封在四面体之间的间隙当中,另外由于铝氧四面体带一个单位负电荷,与金属阳离子之间存在电荷相互作用,在该电荷作用下也能够加强地聚物对重金属离子的固化效果。

Zhang 等以50%偏高岭土与50%矿渣为原料,将碱性激发剂与 Cu(NO3)2,Pb(NO3)2溶液共同加入固体原料中制得地聚物,以研究该地聚物对重金属的固化能力,通过对重金属进行浸出实验得出,当重金属离子加入质量在0.1%~0.3%时, 固化率在98.5%以上,同时地聚物抗压强度可达75.2 MPa[60]。 仇秀梅等以粉煤灰为原料, 通过向原料中加入质量分数为0.5%~3.0%的重金属盐来制备地聚物,对固化后的地聚物在酸性溶液下进行浸出毒性测试, 结果表明该地聚物对 Cu2+,Pb2+,Cr3+,Cd2+的固化率均在 99%以上[61]。金漫彤利用地聚物固化垃圾焚烧飞灰中的重金属,所制得地聚物中重金属的浸出浓度低于国家标准,具有较好的固化效果,该研究表明重金属能够代替地聚物中Na+和K+的位点, 被骨架结构中的铝离子吸附,同时环状的聚合分子能够形成腔状结构,将重金属包裹在聚合体中[62]。

3 总结与展望

近年来,世界各国对节能环保越来越重视,利用尾矿制备地聚物研究也越来越多,虽然全世界科研工作者在对地聚物的研究中取得了一定的进展,但目前关于地聚物的实际应用报道仍然较少,通过不同工艺利用尾矿制备地聚物主要还存在着以下这些共性问题需要解决。

1)由于尾矿中主要为结晶度程度高、反应活性低的矿物相组成, 因此尾矿在体系中的反应程度较低,导致制备地聚物的性能偏低,因此需要寻找一种有效的手段对尾矿进行活化从而增加尾矿的反应活性,以提高尾矿制备地聚物的性能。

2)使用碱性激发剂带来的“泛霜”问题。无论是通过碱性溶液激发方式还是加入固体碱激发剂后直接加水方式制备地聚物,都难以避免发生“泛霜”现象,地聚物“泛霜”现象的产生不仅影响产品外观,同时还会地聚物的性能造成影响,因此需要寻找一种有效的方式抑制“泛霜”现象的发生。

3)对于地聚物的反应机理了解不够深入。虽然国内外已有学者对地聚物的反应建立了各种模型,但基本都是处于定性的探讨,缺乏定量的分析,对于一些关键性参数还未形成一致的结论与规律,因此,对于地聚物中的作用机理研究还需要进一步加强,为地聚物的制备提供更完善的理论指导。

不同类型尾矿中硅铝氧化物总含量通常可达70%以上,因此尾矿是一类非常适合作为制备地聚物的原材料。 地聚物材料综合性能优异,应用前景也十分广阔,针对目前尾矿制备地聚物存在的问题进行深入研究,不仅能够对钨尾矿进行大规模有效利用,实现变废为宝,同时也能够有效解决尾矿长期堆积带来的环境污染问题。