铝箔剪切机碎屑收集管优化设计

2021-09-02刘跃常玲玲李会荣管小荣

刘跃, 常玲玲, 李会荣, 管小荣

(1. 陕西国防工业职业技术学院智能制造学院,西安710300;2. 南京理工大学机械工程学院,南京210094)

铝箔由于具有防潮、气密、耐磨蚀、无毒无味等优点,广泛应用于食品、医疗、电子等行业[1-4]中,我国铝箔产量更是在2008 年开始便居全球首位,市场占比达56.7%[5]。 经过长足发展,我国铝箔生产工艺、生产设备已逐步系统化、 完善化, 形成了专门的轧制、涂层、开卷、分切等模块[6]。 其中,铝箔剪切机是在分切模块中将铝箔分剪成不同尺寸以适应不同行业需求的关键设备。 查阅文献[7-9]可知,相关学者对剪切机关键零部件如碟形刀、套筒夹持装置等进行了持续优化,这些成果对改善铝箔生产质量起到了良好的促进作用。 但在观察铝箔实际剪切流程时可以发现,剪切机工作时会不可避免地产生碎屑,其长时间运行时由于碎屑累积明显影响铝箔分切质量,目前大多数剪切机需要按时停机进行碎屑清扫,这对剪切机工作效率产生较大影响,现有针对铝箔碎屑收集的优化设计成果较少[10],且存在结构复杂、成本较高的缺陷。

负压管内流动是常见的介质输送通道[11-13]。 本文拟根据铝箔剪切机工作特点设计一种由双支管组成的铝箔碎屑收集管路系统, 由鼓风机向管内输送气流,通过管内局部尺寸变化产生负压[14-15]。 采用目前工程中常用的计算流体方法(CFD)[16-18]对不同挡板设计时的压力-速度耦合流场进行三维数值计算,在分析挡板结构改变管内压力-速度分布规律及流动现象产生原因基础上,重点探讨了获得支路均匀负压及吸力的挡板布置方法,并对设计方法的可靠性进行分析,为铝箔剪切机设备改进提供参考。

1 几何模型

图1 所示为常用的LT1350 剪切机分切铝箔流程[5],主要由2 个碟形刀完成铝箔切割工作。 为了完成铝箔碎屑收集工作,初步设计的圆形管路样品如图2 所示,管路外观由主管及2 个支管组成,支管口置于2 个碟形刀附近,预想通过管内气流流动产生负压并在支管口形成吸力使得碎屑通过支管进入主管,并通过主管出口统一收集。管路气流输送动力来源于进口处鼓风机,铝箔碎屑厚度为0.1~0.2 mm,比较轻薄,为了获得支管口理想吸力,气流输送功率参考常用工业吸尘器功率进行设置[19],取2.2 kW,对应气流输送量为320 m3/h。

图2 铝箔碎屑收集圆管Fig. 2 Foil scrap collection pipe with round model

2 计算模型

2.1 计算方程

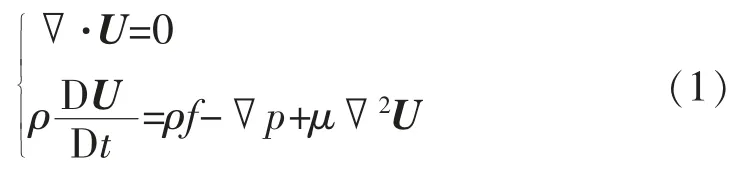

输送介质为气体,整体流动马赫数Ma<0.2,主要求解黏性不可压流体方程组,其矢量形式如下[20]:

式(1)中:ρ 为密度,U 为速度矢量,f 为体积力,p 为压力,μ 为气体动力黏度。 该方程可较好地反映管流黏性切应力分布及流动压力损失。

此外,管流雷诺数Re=1.0×105(由入口尺寸及速度确定),属于湍流运动,经比较,选择在近壁及远场均有较好表现的 SST 湍流模型 (Shear-stress transport)。 其具体方程构造如下[21]:

式(2)、式(3)中:模型常数 β*=0.09,卡门系数 k=0.41。此外,混合函数 F1、湍动能生成项 Pk、动力黏度 μt、运动黏度 νt及混合模型参数 α、β、σk、σω定义及取值详见文献[22]。

2.2 数值模型

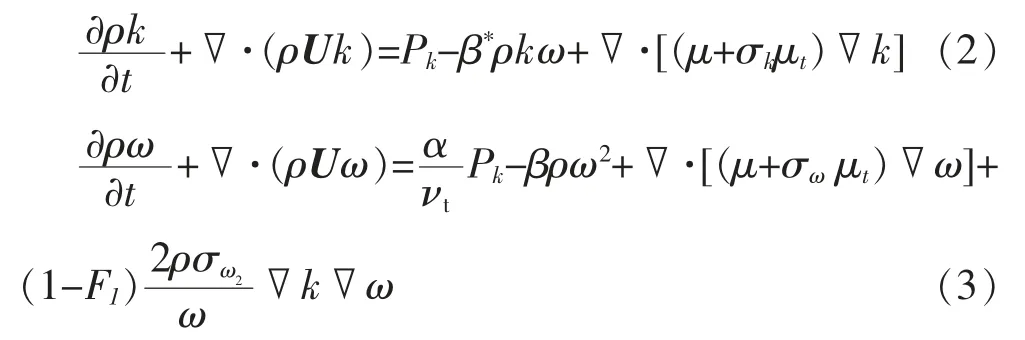

考虑到方管对比于圆管具有加工工艺简单、 数值模型构造精度高的优点,本文中管路采用方管设计。以设置2 个等高度挡板且考虑挡板厚度为例, 三维方形管路外形如图3 上部所示,主管边长为90 mm,支管截面尺寸为90 mm×40 mm,支管标准间距为1 000 mm。三维坐标系如图3 所示,管路延轴向往后为x 轴正方向,纵向为y 方向,横向为z 方向。管路进口处为速度进口, 出口为压力出口,2 个支管 P1、P2为压力进口。网格划分如图3 下部所示,整体为结构网格,为了充分考虑壁面作用对气流流态的影响,单独绘制壁面层网格,并对较关心的支管处网格进行加密处理。此外,文中不同结构管路计算网格均相同,以保证计算结果的可比性。 使用Fluent 软件求解不可压流体N-S 方程组,方程离散采用二阶迎风格式[23]。

图3 数值模型及局部网格Fig. 3 Foil scrap collection pipe and numerical grid

2.3 模型验证

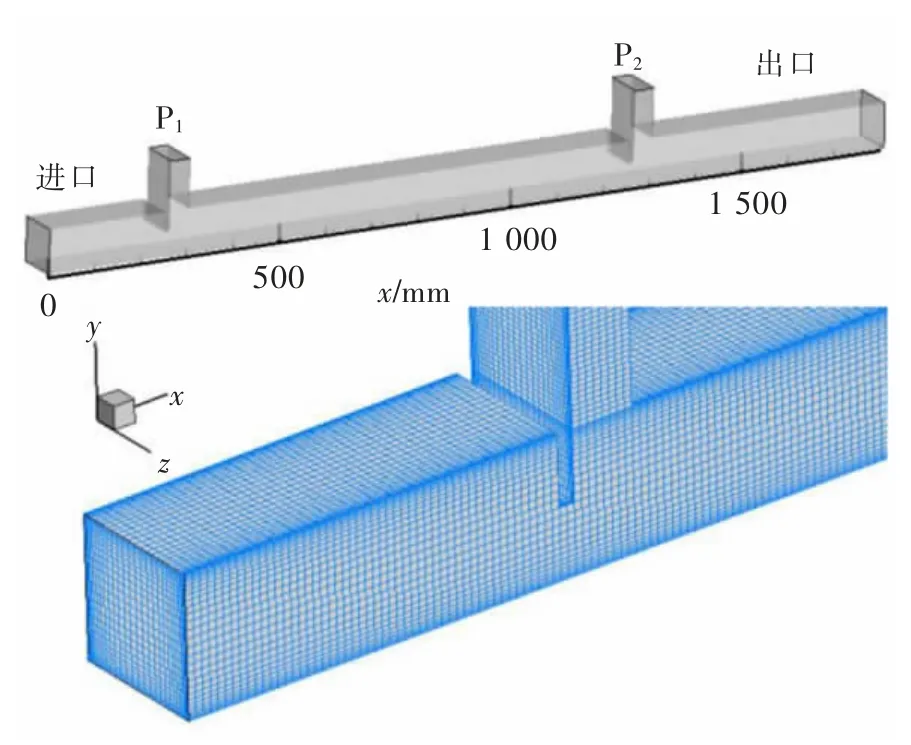

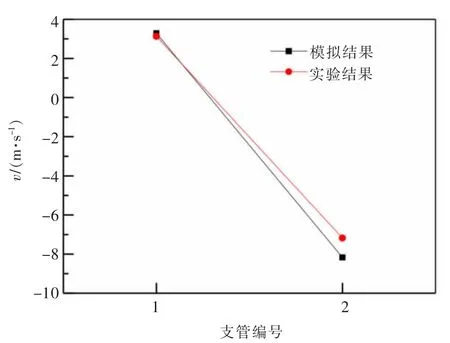

为了验证文中所选数值边界及湍流模型的适用性,课题组设计加工出等高度挡板方形管路样品(具体模型及尺寸见3.1 节), 并使用转子流量计测量了2 个支管的气流流量, 经过换算可得P1、P2支管纵向速度 v 的测量值 Exp.(v=Q/A,Q 为气流流量,A 为截面面积),约定v 的方向为流入管内为正,流出管外为负。2 个支管口平均纵向速度的模拟值与实验值对比如图 4 所示。 模拟结果具体为(3.29 m/s,-8.17 m/s),实验结果具体为(3.13 m/s,-7.78 m/s),通过比较可以发现数值结果与测量值误差相差在5%左右,这说明了本文中使用数值方法是可行的。 为了便于比较,将等高度挡板计算条件下支管口平均纵向速度值及测量值列于表1 中。

图4 数值边界及湍流模型验证Fig. 4 Validation of numerical boundary and turbulence model

3 结果分析

文中为准定常计算, 为了获得收敛的分析数据,方程残差标准设置为10-5,并且监测点数据(P1、P2出口中心点压力值)不再变化时认为计算结束。

3.1 等高度挡板计算

决定支管吸力大小的负压分布取决于管内局部压力-速度耦合变化结果,为了探讨双支管气流流态特征及获得管内合理负压分布的挡板设置方法,文中首先计算设置2 个等高度挡板(第2 个挡板高度与第1 个挡板高度之比h2/h1=1)时的管路流场,并将该算例命名为“等高度挡板”计算。等高度挡板管路设计如图5 所示,2 个挡板高度为45 mm。 计算开始前需要设置初值条件,根据鼓风机流量及进口边界确定初始风速为 U(10.97,0,0),单位为 m/s,P1、P2支管口及出口压力初值为0。

图5 挡板等高管路模型Fig. 5 Two baffles with same height

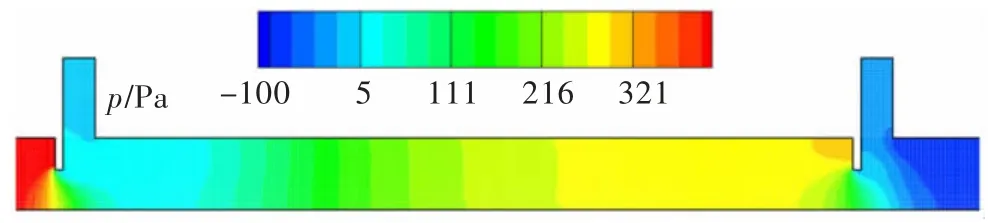

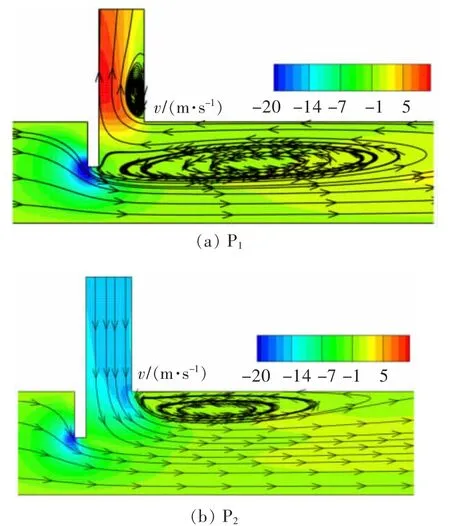

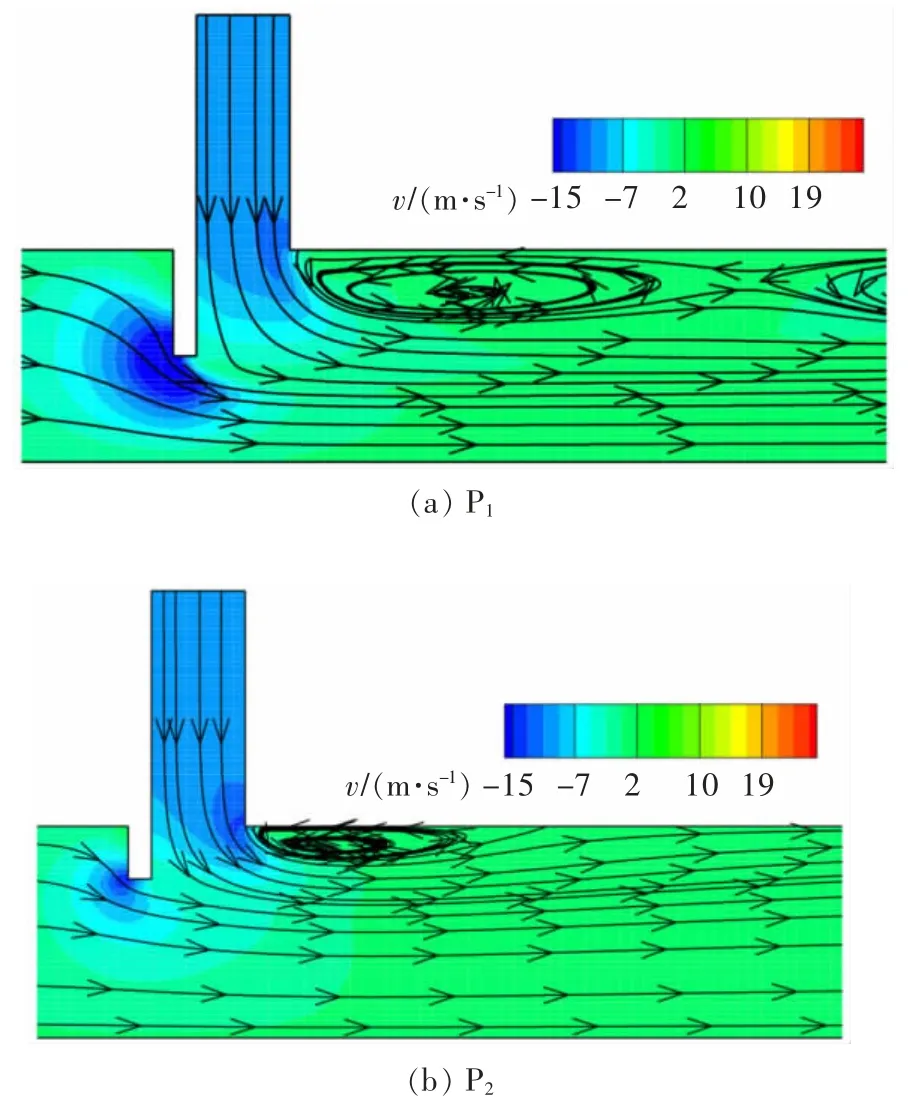

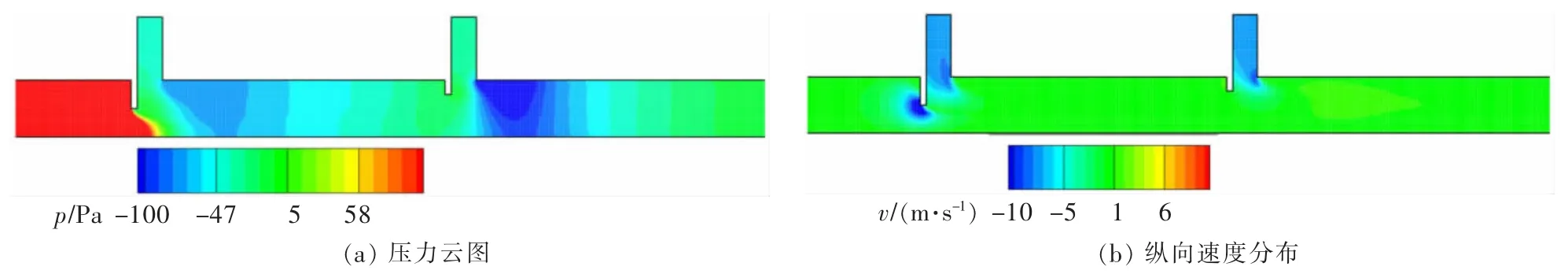

图6 所示为等高度挡板计算中心截面的压力分布,可以看到第2 个支管附近出现了预想的负压区域,气流流向管内,并可在支管口产生吸力;但在第1 个支管附近却没有出现理想的负压,压力值大于0,且2 个挡板之间也出现了较大的正压区域, 这便导致第1 个支管不能产生吸力,进而无法满足铝箔碎屑收集要求。图7 给出了等高度挡板计算时2 个支管附近的流线及纵向速度分布。 可以看到与压力分布相对应的结果:P2支管纵向速度为负,平均速度为-8.17 m/s,气流运动较为顺畅, 仅在支管与主管连接处由于方向改变产生低速涡旋区;P1支管口平均速度为3.29 m/s,气流流出管外,可以看到,2 个挡板之间形成了较大的反向涡流区域,导致P1支管附近流态较复杂,这说明第2 个挡板会对第1 个挡板后部区域气流产生“阻碍”作用,这是导致P1支管无法产生吸力的主要原因。

图6 压力云图Fig. 6 Pressure contours

图7 支管附近流线及纵向速度Fig. 7 Longitudinal velocity and local streamline near branch pipes

3.2 挡板优化设计

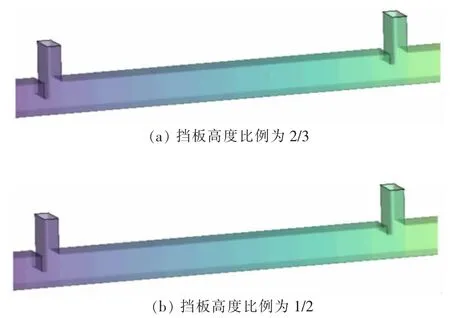

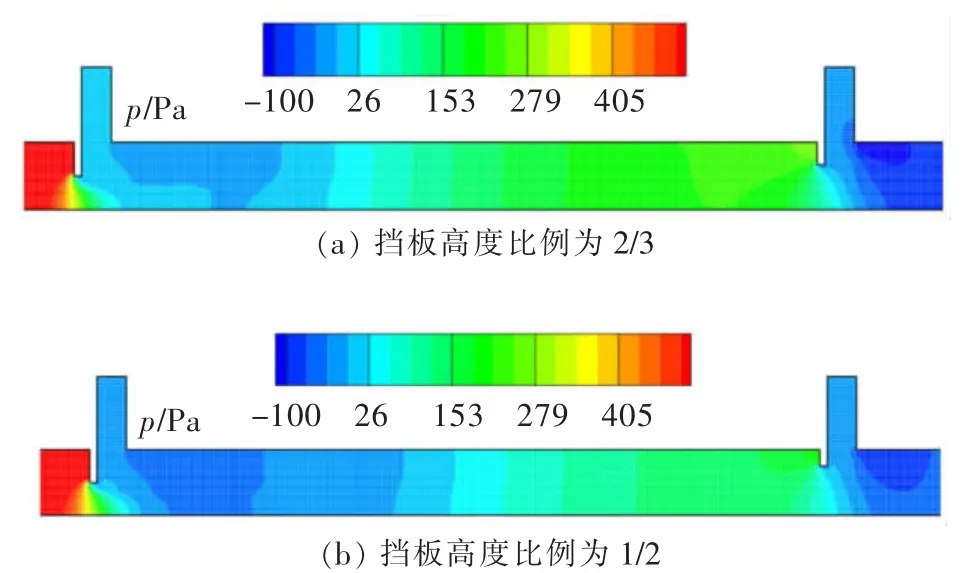

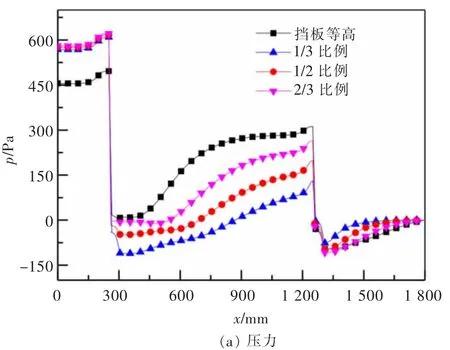

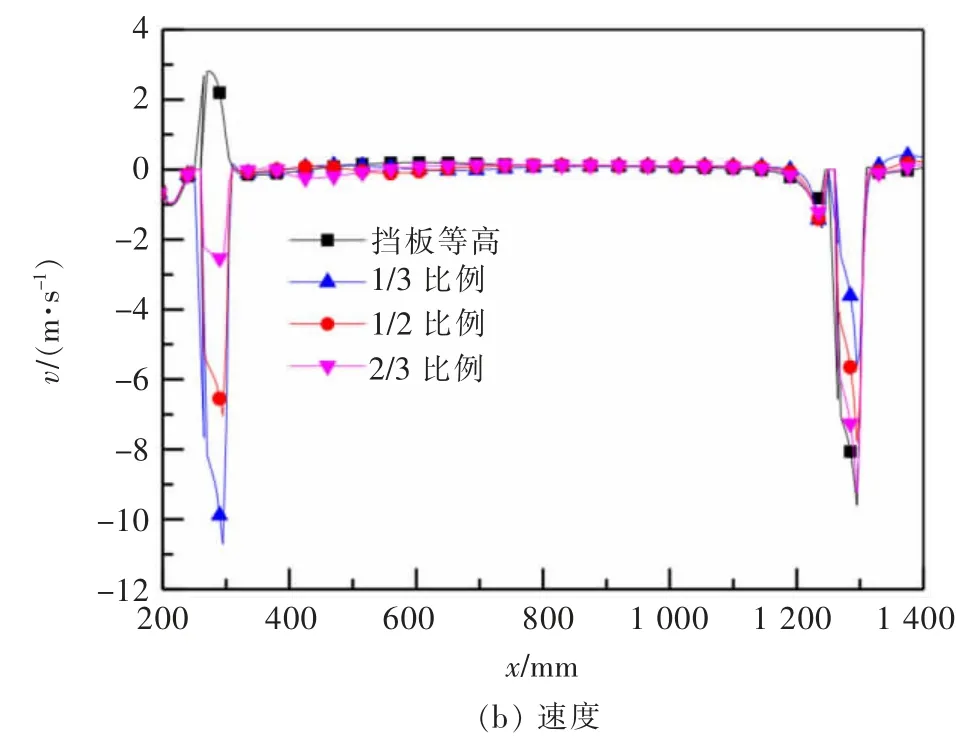

由以上分析可知简单设置2 个等高度挡板无法满足铝箔碎屑收集要求,考虑到第2 个挡板对第1 个挡板后部气流的“阻碍”影响,一种简单的办法是尝试改变第2 个挡板高度来增大气流过流面积,进而平衡2 个支管负压分布及吸力水平。 为了验证该思路的可行性,计算了不同挡板高度比例(h2/h1)时的管内流场。 图8 所示为挡板高度比例分别为2/3 和1/2 时的方管模型,第1 个挡板保持45 mm 高度不变,第2 个挡板高度分别设置为30 mm 和22.5 mm, 管路中心截面压力分布云图如图9 所示,相比于图5,降低第2个挡板高度后,第1 个支管附近压力值呈下降趋势并出现了需要的负压,进一步观察可发现挡板高度比例为2/3 时,第1 个支管附近负压值仍小于第2 个支管附近负压值,而1/2 比例时2 个支管负压观察值较相近。 图10 给出了1/2 比例时支管附近流线及纵向速度分布, 可以看到第1 个支管附近流态得到明显改善,不利回流区范围减小,气流流向管内且2 个支管纵向速度分别为-6.18,-6.01 m/s,相差不到3%。

图8 不同挡板高度比例时管路模型Fig. 8 Pipe models under different baffle proportions

图9 压力云图Fig. 9 Pressure contours

图10 支管附近流线及纵向速度Fig. 10 Longitudinal velocity and local streamline near branch pipes

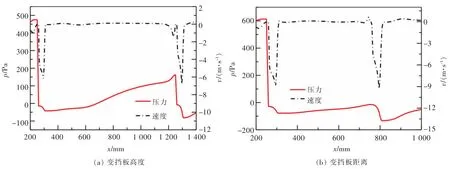

图11 给出了不同挡板高度比例时特征线上(坐标位置(0,40,0)~(1 800,40,0),单位为 mm)压力和速度量化值, 可以看到挡板高度比例为1 时,2 个挡板之间均为正压分布, 对应第1 个支管纵向速度为正。随着挡板比例降低(从2/3 至1/3),第1 个支管附近负压区域增加,纵向速度负值逐渐增加,产生吸力;与之对应的是第2 个支管附近负压区域减小,速度负值减小。 可见随着挡板比例下降,2 个支管附近负压区域及纵向速度差值逐渐减小,并趋于均匀。同时,由图11(b)速度量化值也可以看到,当第2 个挡板高度与第1 个挡板高度为1/2 时,对应支管附近特征线上纵向速度值较为接近,这与图10 结果也是一致的。

图11 特征线上的压力及速度沿程分布Fig. 11 Pressure and velocity comparison along typical line

由以上分析可知,通过改变挡板高度比例来实现2 个支管产生均匀吸力是可行的,为了便于设计及生产,根据计算结果,推荐h2/h1=1/2 比例设计。 同样为了便于比较,不同挡板高度比例时支管纵向速度值列于表1 中。

3.3 设计可靠性分析

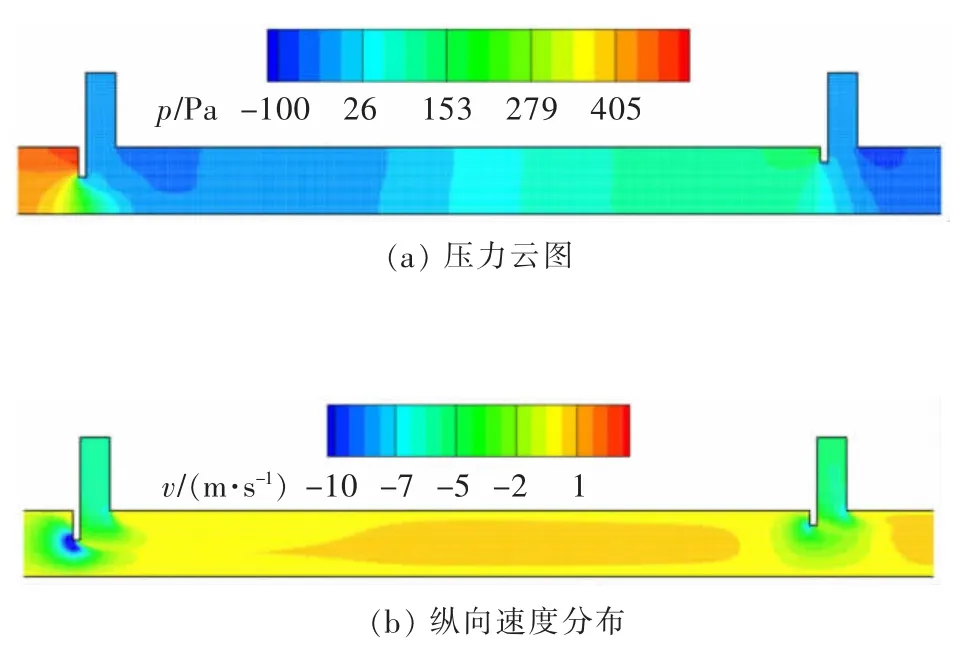

为了探讨随设计参数变化时, 挡板h2/h1=1/2 条件下支管口速度均匀的一致性,比较了保持挡板高度比例为1/2,改变挡板高度及减小挡板距离时的管路计算结果。 图12 给出了第1 个挡板高度为40 mm,第2 个挡板高度为20 mm 时的中心截面压力及速度分布云图,可以看到2 个支管负压及纵向速度均较相近,速度值分别为-5.54,-5.24 m/s;图 13 给出了 2 个挡板距离缩小为500 mm 时中心截面的压力及速度分布云图,2 个支管负压及纵向速度同样较相近,速度值分别为-7.78,-7.39 m/s。

图12 变挡板高度管路压力及纵向速度分布Fig. 12 Pressure and velocity comparison between different baffle heights

图13 变挡板距离管路压力及纵向速度分布Fig. 13 Pressure and velocity comparison between different baffle distances

图14 给出了变挡板高度及变挡板距离时特征线上压力和速度量化值, 可以看到计算规律与前文一致,2 个支管附近均出现负压区域且纵向速度值非常接近。

图14 特征线上的压力及速度沿程分布Fig. 14 Pressure and velocity comparison along typical line

由以上分析可知, 保持挡板高度1/2 比例不变,改变管路结构尺寸设计时2 个支管速度差值在5%左右,可满足双支管吸力的均匀性,进而满足铝箔剪切机碎屑收集要求。

4 结 论

使用CFD 方法探讨了利用负压管完成铝箔剪切机碎屑收集任务的可行性, 在分析双支管流态特征的基础上, 重点探讨了如何通过简易改变挡板设置获得2 个支管均匀吸力。 通过本文数值结果主要得出以下结论:

1) 2 个挡板高度相等时, 第2 个支管附近可产生负压及吸力, 但第1 个支管附近气流由于第2 个挡板的“阻碍”作用形成较大的低速涡旋回流区,气流流出管外,无法形成吸力。

2) 第1 个挡板高度不变, 随着第2 个挡板高度降低,第1 个支管附近负压值增加,气流流向管内速度及吸力增大;第2 个支管附近负压值减小,气流流向管内速度及吸力减小。 当比例为1/2 时,2 个支管物理量趋于平衡分布,速度值相差3%左右,可满足工业要求。

3) 固定第2 个挡板与第1 个挡板高度比例为1/2,改变挡板高度值及间距时,2 个支管口向内速度差值在5%左右, 说明挡板1/2 比例随管路结构参数影响较小,可推广使用。