热处理对典型低合金钢棒材力学性能影响的机理

2021-09-02陈志强林银河蒲春雷田野尹国亮赵贵州

陈志强, 林银河, 蒲春雷 , 田野, 尹国亮 , 赵贵州

(1. 中冶华天工程技术有限公司,南京210019; 2. 攀枝花学院国际钒钛研究院, 四川 攀枝花617000;3. 宜宾学院材料与化学工程学部, 四川 宜宾644007)

0 引 言

相较传统离线热处理,合金钢棒材(Φ40~150 mm)在线淬火-回火工艺后,直接省去淬火再加热,可缩短生产流程,节约能源,提高生产效率,降低生产成本[1]。 材料学方面,轧后直接淬火时加热温度较高,合金元素均匀固溶,淬透性高,能更好的挖掘材料潜能。有研究指出[2-3],与普通热处理相比,进行淬回火热处理后的材料硬度增幅约10%, 抗拉强度增幅约3%~10%,伸长率增幅约10%~40%,冲击韧性增幅约20%~30%,回火抗力好,强化效果可达600 ℃以上。

棒材在线热处理主要包括热轧、 在线淬火和回火[4-5]。 轧前加热制度,开轧温度,轧制工艺,冷却参数,冷却水温度,终冷温度等工艺参数对棒材表面回火索氏体,芯部铁素体+珠光体组织,轧材最终韧性、塑性和焊接性,淬硬层深度有显著影响。轧材热应力情况及淬火裂纹倾向,是在线淬回火工艺的主要关注缺陷。

为研究淬回火热处理工艺,对低合金钢棒材温度演变、相类别及组织、力学性能影响的机理,选用用途广泛的典型低合金钢钢种45#钢和40Cr 钢, 采用热处理试验、组织性能检测、有限元模拟等,进行了合金(优质)钢棒材(Φ40~150 mm)在线淬火-回火处理研究。

1 试验材料及方法

试验材料选取具有代表性的中碳钢45#钢、低合金钢40Cr 钢为研究对象,化学成分如表1 所列。

表1 45# 钢和 40Cr 钢成分Table 1 Compositions of 45# and 40Cr steel 单位:质量分数,%

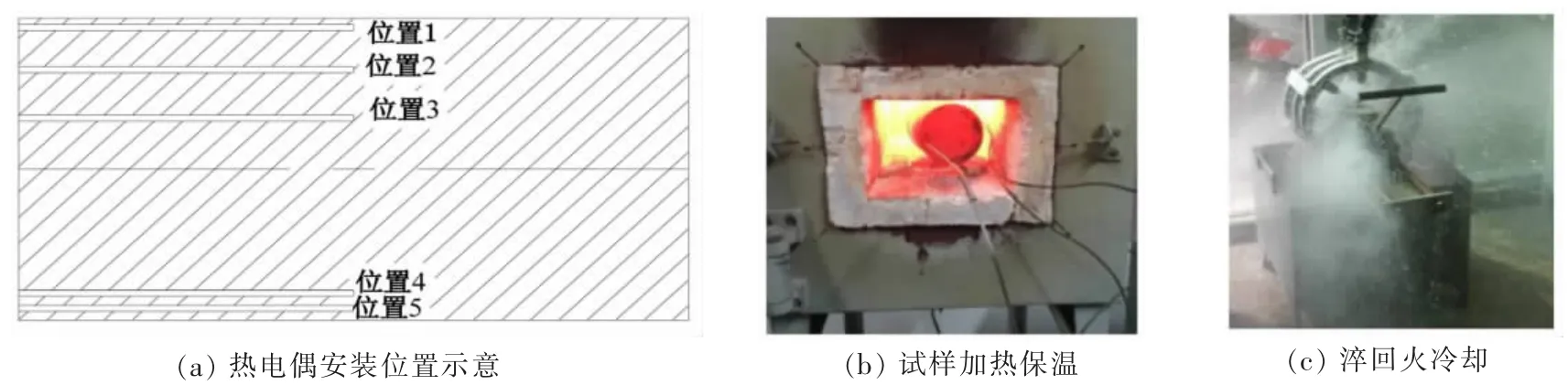

试验合金钢棒材规格取Φ50 mm×100 mm,淬火介质取浓度10% NaCl 溶液。 为获得试样表面到芯部冷却曲线,沿试样径向方向钻出若干个不等间距、直径为2.5 mm 小孔,深度为试样长度一半,热电偶分别埋在小孔内,记录温度变化曲线。 试验装置如图1 所示。

图1 试验装置Fig. 1 Experimental devices

淬回火试验中,试样在如图1(b)中的加热和保温炉中, 以 5 ℃/s 加热到 900 ℃保温 60 min 全奥氏体化,在设计的水冷装置下以一定压力和流量在不同淬火介质中冷却(图 1(c)),取出试样进行一段时间回复后,再快冷到室温。 对试样进行硬度和金相组织检测,分析时间-温度曲线,对得到的淬回火试验钢, 制成直径80 mm 试样,按GB/T 228.1—2010, 用 QX-W5502 万能拉伸试验机进行力学性能测试。

2 试验结果与分析

2.1 试验钢淬火金相组织和临界冷速

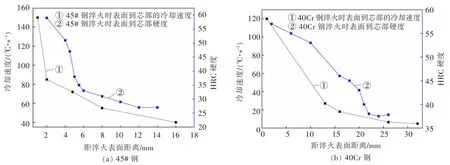

根据 Φ50 mm45# 钢和 40Cr 钢在 10% NaCl 溶液中淬火试验,得到了表-芯不同位置处冷却速度,及硬度分布,结果如图2 所示。

图2 表面温度-时间检测曲线和试验钢淬火时的冷却速度及硬度分布Fig. 2 Cooling rate and HRC distribution of steel during quenching

由图 2(a)和图 2(b)可见,随着距淬火层表面厚度增加,45# 钢和40Cr 钢的冷却速度逐渐降低,45# 钢冷却速度曲线整体更大,曲线更为陡峭,两种试验钢硬度在表-芯不同位置的变化与冷却速度变化曲线类似。

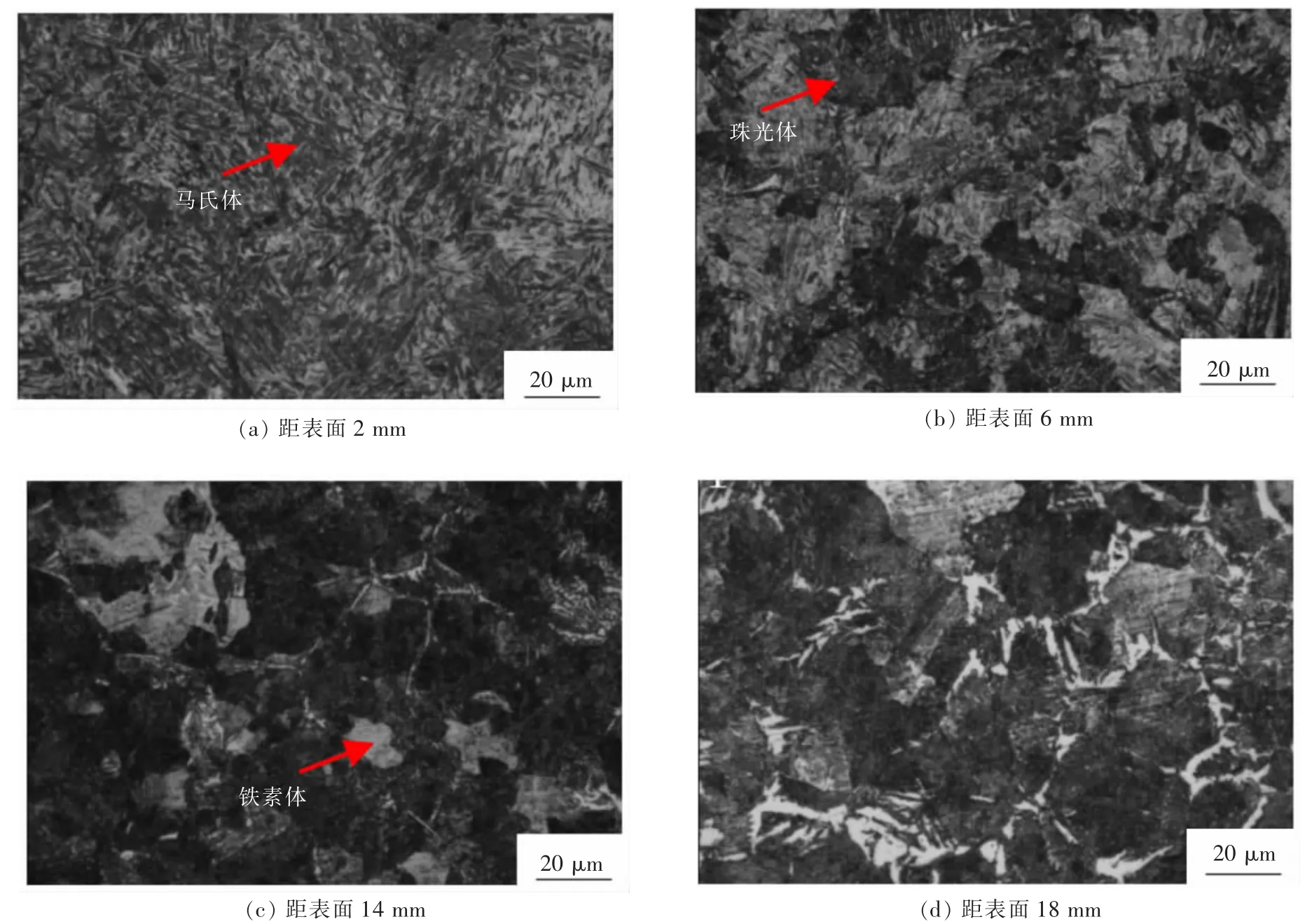

对应的45# 钢淬火后转变产物由表面到芯部分布的金相组织,如图3 所示。

图3 试验用45# 钢淬火后的金相组织Fig. 3 Microstructure of quenched 45# steel

由图2(a)可知,随着试样表面到中心距离增加,硬度减小, 结合图3 试验钢淬火后金相组织可见,随着距表面深度增加, 由于冷却速度开始显著降低,马氏体含量减少,珠光体和铁素体等增多,距试样表面4.8 mm 处马氏体组织体积分数约50%。 一般45# 钢淬硬层HRC 硬度标准为 42.5, 通过区域硬度标定,绘制曲线,得出距淬火表面4.8 mm 处HRC 硬度值约为 42.5, 由此 Φ50 mm45# 钢 10%NaCl 溶液中淬火淬硬层深度为4.8 mm,对应的淬火临界冷速约为72 ℃/s。

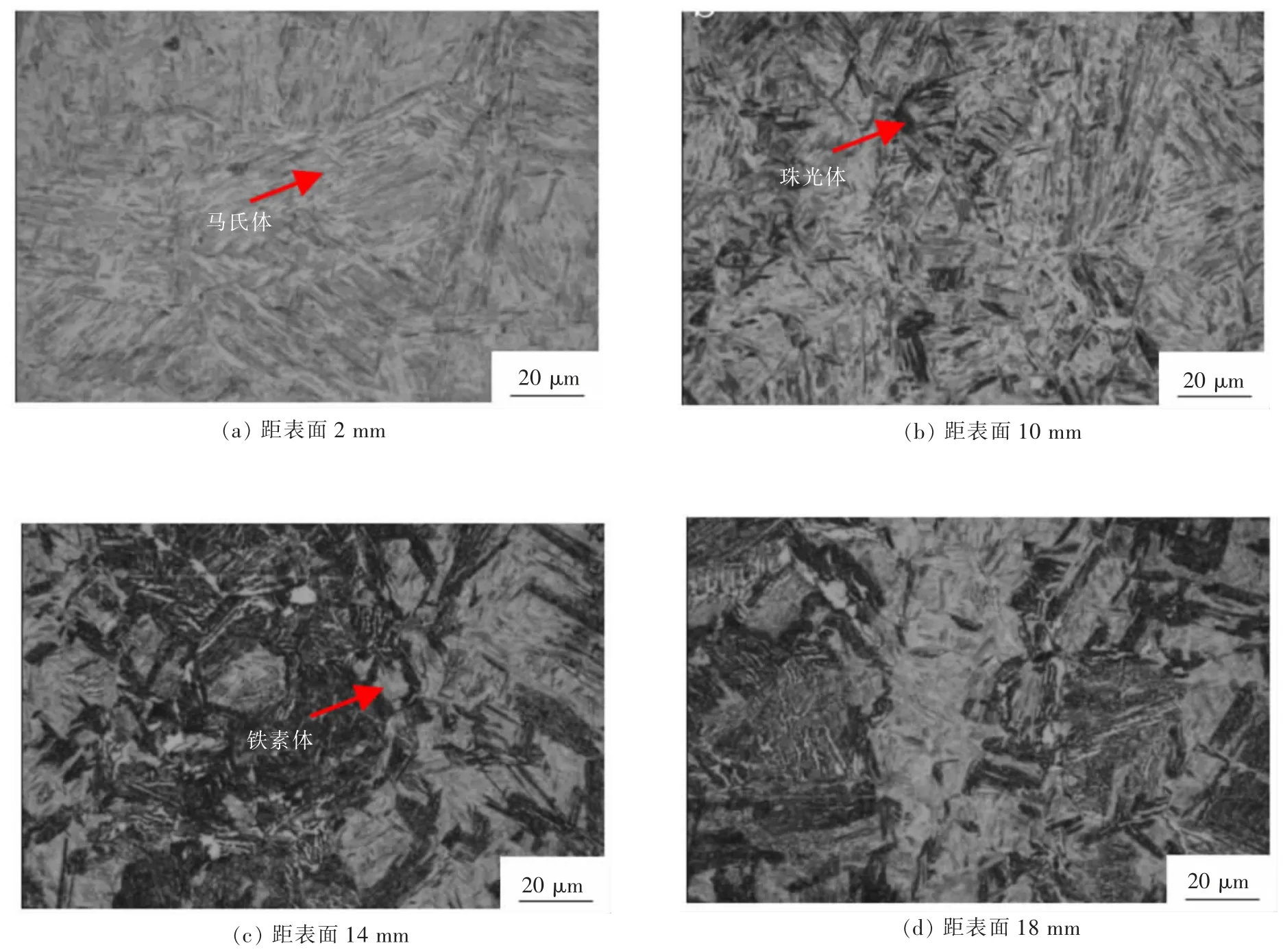

对应的40# 钢淬火后转变产物由表面到芯部分布的金相组织,如图4 所示。

图4 试验用40Cr 钢淬火后的金相组织Fig. 4 Microstructure of quenched 40Cr steel

由图 2(b)和图 4 可知,40Cr 钢淬火后硬度的表层到中心分布情况,以及金相组织变化与45# 相似。由图4 可见,随距表面深度增加,冷却速度开始显著降低,导致马氏体含量减少,珠光体和铁素体等增多,距表面18 mm 处马氏体组织体积分数约50%。 取40Cr 钢淬硬层硬度标准为42 HRC (对应试验中淬火表面18 mm 处),结合实测温度变化曲线,得出淬火样冷却速度(临界冷速)约16 ℃/s。

2.2 淬火钢回火过程中的金相组织

对淬火样进行600 ℃高温不同时间回火, 经取样—抛光—腐蚀, 得到45# 钢的金相组织如图 5,40Cr 钢的金相组织如图6 所示。

图5 试验钢(45#)淬火—回火后显微组织(500 倍)Fig. 5 Microstructure of 45# steel after quenching and tempering (500×)

图6 40Cr 钢淬火—回火后的显微组织(500 倍)Fig. 6 Microstructure of 40Cr steel after quenching and tempering (500×)

由图5 和图6 可见,2 种试验钢在600 ℃回火保温过程中板条、位错、碳化物析出尺度上发生明显变化, 从宏观金相组织上可见,5 min 和10 min 保温时间, 显微组织中的碳化物和组织分布都不均匀,到20 min 后,碳化物弥散度显著,组织也较均匀。 淬火后合金钢回火过程,宏观金相的变化,源自微观组织如板条马氏体、位错、碳化物析出尺寸的演变,这对材料力学性能产生显著影响[6]。 研究表明,高温回火中,渗碳体将逐渐聚集长大,回火温度越高,渗碳体颗粒也越大,450 ℃以上,铁素体回复作用增强,马氏体板条形态逐渐变为多边形。 对于40Cr 这类添加碳化物形成元素的低合金钢中,合金元素获得了足够扩散能力,以细小碳化物析出,渗碳体需部分回溶为其提供碳元素[3]。 随回复程度的进行,板条内位错组态也有明显变化,原来的位错胞状亚结构通过胞壁规整发展成铁素体亚晶, 一些紊乱缠绕的位错也逐渐有序化,排列成网络状或半网络状态,这种组态使位错有最低的能量,稳定性高[5],降低了淬火钢材料强度,而提高了韧性。

2.3 淬火/回火后试验钢的性能分析

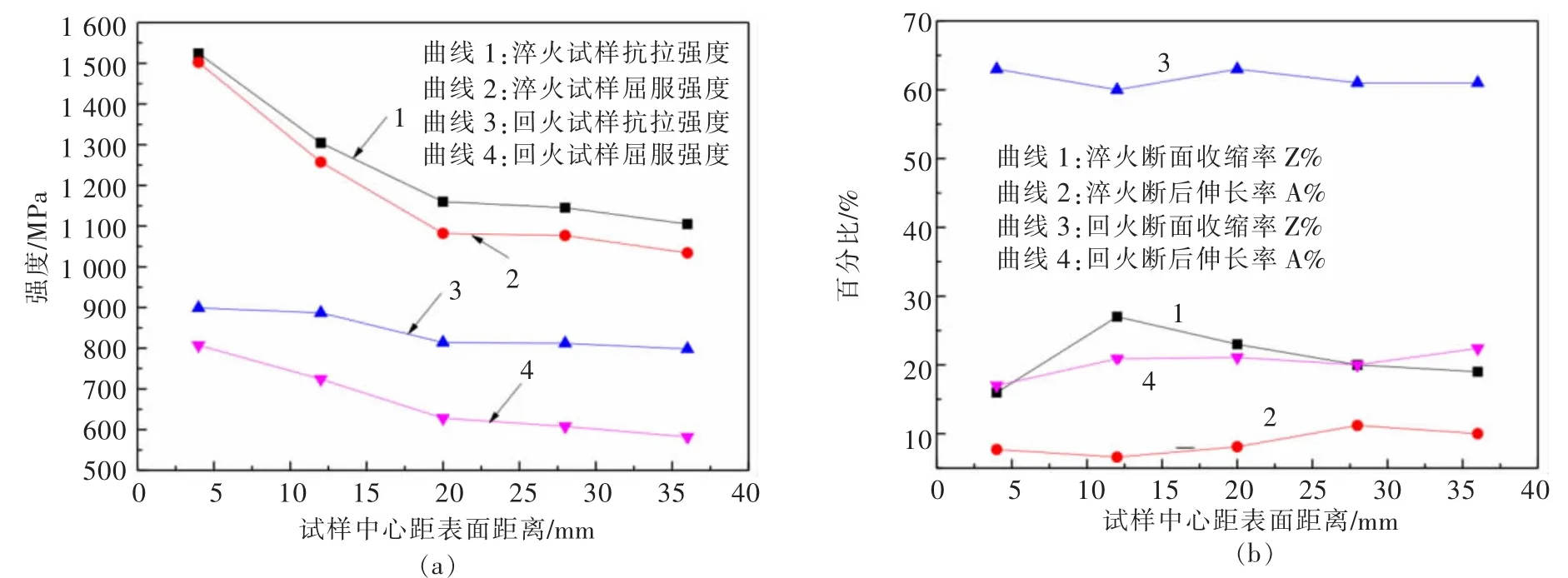

为得到淬火、 淬火—回火后钢的综合机械性能,找出热处理后的硬度与抗拉强度、屈服强度、断面收缩率和延伸率之间的关系, 对试验钢进行了拉伸试验,结果如图7 所示。

图7 淬火及回火试样各项指标对比Fig. 7 Comparisons of quenched and tempered samples

对比图 7(a)中曲线 1 和曲线 3、曲线 2 和曲线4 可知,淬火样强度远大于回火。 棒材淬火后的截面, 在沿径向不同深度处的抗拉及屈服强度波动较大,回火后试样强度明显降低,内外强度更加均匀,主要是试验钢棒材淬火过程时间短,表面的冷却条件在紊流冲击下差别较大, 导致沿径向同截面深度各区冷却速度不均, 而回火过程时间长,相和组织转变充分所致。 塑性指标方面(对比图 7 (b) 中曲线 1 和曲线 3、 曲线 2 和曲线 4 可知), 回火后断面收缩率与断后伸长率显著增加,均匀性强。

2.4 合金钢淬/回火过程中温度和热应力演变的有限元分析

合金钢棒材淬火中, 棒材截面上冷却和相变过程有不均匀和不同时性, 棒材不同部位体积和形状上变化差异,引起相互束缚,产生不同的应力场,导致的淬火应力, 是使得棒材在淬火中产生裂纹的主要原因[7-8]。 随冷速增加,棒材内主要有2 种内应力,一是温差引起的热应力,一是组织转变不均匀、不同时形成的组织应力。 这2 种应力在淬火过中相互叠加、消除,最终形成残余应力。

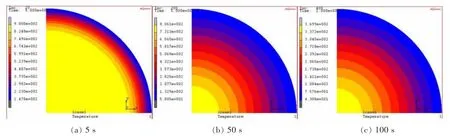

棒材在线淬火时的内应力,属热弹性问题。 本文通过Marc 建立合金钢温度场模型,水冷换热系数取自试验中表层温度变化曲线数据反算得到,得到温度演变的有限元模型后再耦合应力场, 典型的45# 钢淬火热应力结果如图8、图9 所示。

图8 45# 钢淬火中温度变化仿真Fig. 8 Simulation of temperature change of 45# steel during quenching

结合图8、图9 可知,刚开始淬火时,表面冷速大,芯部冷速由于热阻作用,远低于表面。 由于热胀冷缩,表面收缩为拉应力,芯部为压应力。 随淬火进行,表面温度急速下降使表层部分温度差急速扩大[9-12]。 图9表明,沿X 轴表面切向应力迅速上升到400 MPa,轴向应力迅速上升达到600 MPa,处于拉应力;芯部径向应力迅速下降到100 MPa,轴向应力下降到60 MPa,使芯部处于压应力。 随着表面温度接近冷却水温度,表层温差逐渐缩小,靠近表面冷速降低,棒材表面拉应力减小,当棒材淬火时间达到18 s 时,表面拉应力下降为0, 成为由拉应力转变成压应力的转折点[13-16]。 随后由于淬火的继续,表面压应力迅速增大,淬火时间到60 s 时,棒材内外温度接近冷却水温度,冷速趋同,应力变化趋缓。 棒材芯部应力变化与表面相反,由淬火开始时的压应力向拉应力转变[17-20]。淬火结束后,由于主要受淬火温差影响,最终棒材表面受压应力,芯部受拉应力。 不同钢种和规格规律相似[21-24]。

3 结 语

合金钢棒材的在线淬火—回火工艺, 有缩短生产流程,节约能源,提高生产效率,降低生产成本的显著优势。 本文针对典型的45# 钢和40Cr 钢棒材,采用热处理试验、 组织性能检测、 有限元模拟等方法,进行了相关研究,得出的主要结论如下:

1) 按HRC42.5 标准,45#钢淬硬层深度约4.8 mm,临界冷速约 72 ℃/s;按 HRC42 标准,40Cr 钢淬硬层深度约18 mm,临界冷速约16 ℃/s。

2) 淬火钢高温回火中,组织变化显著,600 ℃高温回火保温20 min 后,钢中碳化物分布较为弥散,强塑性和沿横截面均匀性得到显著改善。

3) 不同合金钢和规格棒材淬火中热应力变化情况相似, 由于表面冷速和材料内部热阻的共同影响,受力状态表层先拉后压,心部与此相反。