不同成分780 MPa级双相钢的显微组织和力学性能

2021-09-01潘利波周文强王俊霖左治江

潘利波,周文强,谭 文,王俊霖,左治江

(1.江汉大学智能制造学院,武汉 430056;2.宝钢股份中央研究院,武汉 430080)

0 引 言

在汽车轻量化发展的大背景下,双相钢因具有较高强度和良好成形性能而成为汽车白车身的重要材料。近些年,由于碰撞安全要求和轻量化需求的不断升级,抗拉强度在780 MPa级及以上超高强双相钢的应用越来越广泛,主要用于制造结构件或安全件[1-3]。

对于白车身中强度较高的结构或安全部件,其几何形状特点要求成形材料除具有一定的拉延性能外,还应具有良好的翻边性能。在实际生产过程中,780 MPa级及以上超高强双相钢板往往会因为拉延性能不够发生拉裂,或者翻边性能不够发生边部开裂或翻孔开裂,无法满足零件成形要求。双相钢的成形性能与其宏微观性能直接相关[4]。索忠源等[5]和JENA等[6]研究认为,双相钢中马氏体含量会随着两相区退火温度的升高而增加,同时屈服强度和抗拉强度提升,断后伸长率随之降低。姜英花等[7]通过分析得到了780 MPa级合金化镀锌双相钢的最佳退火温度和合金化温度组合,在退火温度800 ℃和合金化温度520 ℃下,该钢可获得最佳的强度和伸长率组合,并形成细小弥散分布的马氏体/奥氏体(M/A)组织,从而提升其扩孔翻边性能。此外,碳元素对双相钢的屈服强度与抗拉强度有显著提升作用[8];合金元素钒可提高奥氏体淬透性,有利于产生高延伸性的铁素体组织;而铌元素对马氏体形核、晶粒细化有着显著影响[9]。目前双相钢的成分体系较多,不同成分体系主要通过添加合金元素来实现,而添加不同合金元素的双相钢的宏微观性能存在较大差异,在进行成形时往往因拉延性能不足或翻边性能不足出现开裂。作者选择某钢厂批量生产的2种不同合金成分体系的780 MPa级双相钢进行组织和性能的对比分析,明确了二者性能特别是扩孔性能的差异,拟为不同成分体系双相钢的合理应用提供依据。

1 试样制备与试验方法

试验材料为2种合金成分体系的780 MPa级双相钢:一种为高碳体系,碳质量分数在0.157%,同时添加了一定量的硅、锰、铬等合金元素,简称为高碳系;另一种则降低了碳、硅和铬元素含量,同时为保证强度添加了微量铌元素,为提升淬透性和钢的回火稳定性添加了一定量钼元素,简称为Nb-Mo系。高碳系和Nb-Mo系试验钢的厚度均为1.5 mm,化学成分见表1,采用相同工艺生产,工艺流程为炼钢→连铸→热轧→冷轧→连退→平整。其中,热轧终轧温度为(900±20) ℃,冷轧压下率为55%65%,连退加热温度为(800±20) ℃,平整延伸率为(0.8±0.1)%。

表1 2种试验钢的化学成分(质量分数)

采用金相切割机沿轧制方向切取剖面金相试样,经打磨、抛光,用Lepera试剂腐蚀后,采用Olympus GX71型光学显微镜观察显微组织,根据GB/T 4335-2013测算铁素体晶粒度,并采用SISC IAS V8图像处理软件对金相照片进行二值分割与处理,对代表不同相的颜色进行比例测算,得到不同相的体积分数。

根据BS EN10002-1,垂直于轧制方向截取宽度为20 mm的拉伸试样,标距为80 mm,在Zwick/Roell Z050型拉伸试验机上进行室温拉伸试验,拉伸速度为3 mm·min-1。根据GB/T 24524-2009,在Zwick/Roell BUP400型金属薄板成形性能试验机上开展扩孔试验。试样中心孔径d0为10 mm,当孔的边缘出现颈缩或裂纹时,测定中心孔平均直径d,计算扩孔率λ,计算公式为

(1)

每种材料做5组扩孔试验,取平均值得到平均扩孔率。将试样打磨,用OPS(二氧化硅和氧化铝抛光液)抛光后,随机选择若干个区域,每个区域通过UMIS超微观压痕系统的纳米压头打10×10矩阵的压痕点,压痕点间距为20 μm,压痕载荷为6 mN。通过超微观压痕系统将压痕深度转换为接触投影面积,由载荷与相应投影面积的比值关系得到纳米压痕硬度。高碳系试样随机选择4个区域,共计400个压痕点,Nb-Mo系试样随机选择6个区域,共计600个压痕点。纳米压痕会落在不同相以及相与相的交界处,利用概率密度估算方法,通过对纳米硬度分布数据进行分析来获取不同相的平均纳米硬度。

2 试验结果与讨论

2.1 显微组织

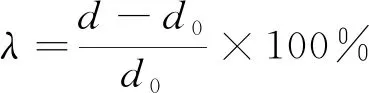

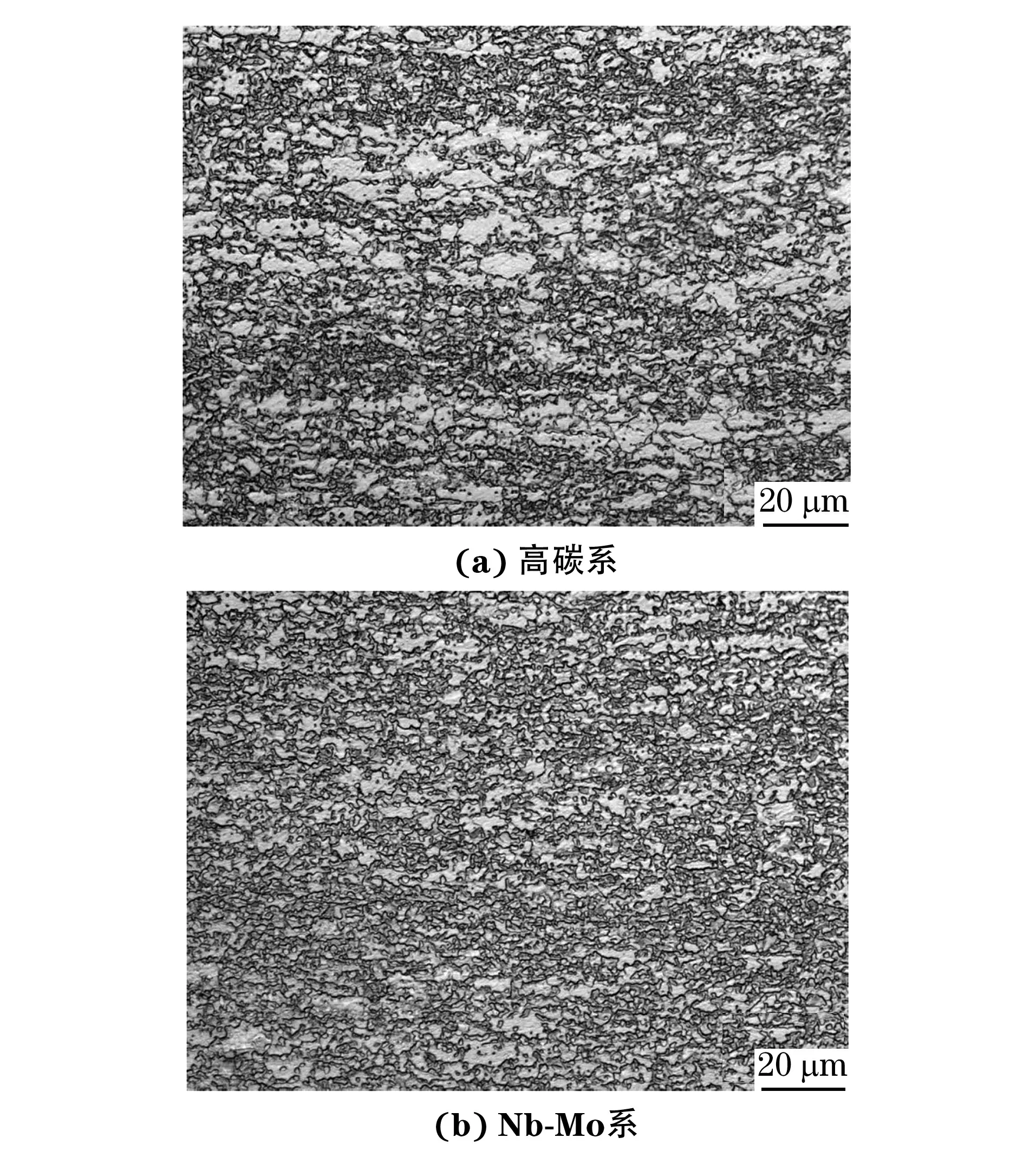

由图1可以看出,2种试验钢的显微组织均为铁素体和马氏体两相组织,其中白色为马氏体,深色为铁素体。高碳系试验钢中铁素体晶粒的平均粒径为4.4 μm;降低碳、硅、铬含量并添加铌和钼元素制备的Nb-Mo系试验钢的晶粒明显细化,铁素体晶粒的平均粒径为3.3 μm。铌元素是强细化铁素体晶粒元素,会与碳和氮结合形成细小碳氮化物,从而延迟再结晶、阻止晶粒长大;钼元素在冷轧双相钢中对铁素体晶粒的细化作用不明显,主要起到稳定铁素体、增加淬透性的作用[10]。采用SISC IAS V8图像处理软件测算出高碳系试验钢和Nb-Mo系试验钢中马氏体的体积分数分别为32%,37%,可见Nb-Mo系试验钢中的马氏体含量更高。

图1 2种试验钢的显微组织Fig.1 Microstructures of two test steels: (a) high-C seriesand (b) Nb-Mo series

2.2 拉伸性能和扩孔率

由表2可以看出:2种试验钢的拉伸性能指标均满足GB/T 20564.2-2017中780 MPa级双相钢的要求;相比于Nb-Mo系试验钢,高碳系试验钢的屈服强度较低,使得屈强比较低,并且断后伸长率较高,因此拉延成形性能较好,但其扩孔性能明显较差;由于Nb-Mo系试验钢中铁素体晶粒更细小,其屈服强度相比于高碳系试验钢提升了近10%,平均扩孔率提升约50%。高碳系试验钢中硅含量较高,其断后伸长率优于Nb-Mo系试验钢,这与文献[11]中提到的在双相钢中添加硅元素可以获得较高位错密度,从而提高加工硬化率和断后伸长率的结论是一致的。

表2 2种试验钢的拉伸性能与平均扩孔率

一般而言,双相钢的抗拉强度主要由马氏体的强度和含量决定。Nb-Mo系试验钢中的马氏体含量高,但抗拉强度略低于高碳系试验钢的,推测其显微组织中的马氏体强度要低于高碳系试验钢中的。

2.3 纳米压痕硬度

由图2可以看出,2种试验钢的纳米压痕硬度分布呈现明显差异。高碳系试验钢的纳米压痕硬度分布在2.0~9.0 GPa之间,微观区域之间硬度差异较大;Nb-Mo系试验钢的纳米压痕硬度分布在2.0~5.5 GPa之间,微观区域之间硬度差异相对较小。2种试验钢组织均由铁素体软相和马氏体硬相组成,可根据其纳米压痕硬度分布曲线的峰值拐点来判断软硬两相的硬度。高碳系试验钢中的马氏体由于碳含量较高而硬度较高,最高达到9.0 GPa,铁素体硬度较低,最低为2.0 GPa;Nb-Mo系试验钢由于采用了低碳成分体系,马氏体硬度最高仅为5.5 GPa,铁素体硬度最低仍为2.0 GPa。Nb-Mo系试验钢的纳米压痕硬度特别是马氏体硬度的分布更集中,说明马氏体性能更稳定;高碳系试验钢中的马氏体硬度分布较发散,说明马氏体性能不稳定。

图2 2种试验钢的纳米压痕硬度统计分布Fig.2 Statistical distribution of nanoindentation hardness fortwo test steels: (a) high-C series and (b) Nb-Mo series

由表3可以看出:Nb-Mo系试验钢由于铁素体晶粒细化,其平均纳米压痕硬度为3.3 GPa,高于高碳系试验钢的,平均硬度相差近10%,可见微合金元素铌的细晶强化作用比较显著;Nb-Mo系试验钢中马氏体由于碳含量低,其平均硬度仅为4.6 GPa,低于高碳系试验钢的。由显微组织分析结果可知,高碳系试验钢中的马氏体含量低于Nb-Mo系试验钢,理论推测其抗拉强度应低于Nb-Mo系试验钢,但实际测试结果相反,这说明高碳系试验钢中的马氏体强度高于Nb-Mo系试验钢的;纳米压痕硬度的结果正好验证了这一分析。

表3 2种试验钢中铁素体和马氏体的纳米压痕硬度

由表3还可以看出,Nb-Mo系试验钢中铁素体和马氏体两相的纳米压痕硬度差为1.3 GPa,明显低于高碳系试验钢中的2.5 GPa。一般而言,金属材料的硬度是由其塑性变形抗力决定的。材料的强度越高,塑性变形抗力越大,硬度越高,即材料硬度和强度有着一定的对应关系。在实际应用中,低成本的高碳系钢主要应用于对拉延性能要求较高的零件成形,Nb-Mo系钢主要应用于对扩孔翻边性能有一定要求的零件成形。相比于高碳系试验钢,Nb-Mo系试验钢的平均扩孔率提升了50%左右,其关键在于Nb-Mo系试验钢中软硬两相硬度差较小;软硬两相的强度差会直接影响到其翻边扩孔性能。这也从微观上解释了双相钢平均扩孔率存在高低且不同材料适用于不同应用场合的原因。

3 结 论

(1) 高碳系试验钢和Nb-Mo系试验钢均由铁素体和马氏体两相组成,由于铌元素能细化铁素体晶粒,因此Nb-Mo系试验钢中的铁素体晶粒粒径小于高碳系试验钢中的;与高碳系试验钢相比,Nb-Mo系试验钢的屈服强度和屈强比较高,断后伸长率较低,拉延成形性能较差。

(2) 高碳系试验钢中马氏体碳含量提升,因此马氏体平均硬度较高,但马氏体硬度分布较发散;Nb-Mo系试验钢中的马氏体硬度分布更集中,组织分布更稳定和均匀。

(3) Nb-Mo系试验钢中铁素体和马氏体两相的纳米压痕硬度差更小,其扩孔性能更优。