菠萝铣刀切削CFRP1表面形貌研究

2021-08-31袁信满鄢旭东

周 进 ,袁信满 ,鄢旭东

(1.成都飞机工业(集团)有限责任公司,成都 610092;2.西南石油大学机电工程学院,成都 610500)

0 引言

碳纤维增强复合材料(CFRP),是以环氧树脂作为基体,细丝状结构的碳纤维为增强材料,加工成为预浸料,再经过赋型和固化而形成的一种新的非均质高性能材料[1-3]。由于碳纤维增强复合材料具有重量轻、模量高、强度大、耐热冲击、耐腐蚀、耐高温、热膨胀系数低、吸振性好等一系列优点,在军事及民用工业的各种领域得到广泛的应用,它是发展航空航天等尖端技术必不可少的复合材料[4-6]。然而碳纤维材料固化成型后,需要进行二次加工,铣削加工是常用的加工方式之一[7]。但是,由于CFRP的力学性能呈现各向异性,且层间结合强度较低,是典型的难加工材料,铣削过程中,如果参数选择不合理,会导致切削力过高,加工过程中易形成毛刺、分层、崩边等缺陷,并且加剧刀具的磨损[8-9]。为了揭示CFRP加工缺陷形成的原因,国内学者已做了相关研究。Davim J P等[10]通过实验研究了加工参数对CFRP加工毛刺的影响,并得出毛刺长度经验公式。Schulz V等[11]通过试验得出CFRP铣削缺陷与刀具刃口半径的关系。王福吉等[12]纤维切削角、刀刃钝圆半径及铣刀运动特点对 CFRP 铣削加工表层损伤的机理的影响。周井文等[13]通过实验研究了金刚石涂层硬质合金铣刀在铣削单向CFRP时,进给速度和纤维方向对表面形貌的研究。可以发现,现有CFRP形貌的研究大多是针对于加工参数对CFRP加工质量的影响规律分析,均未涉及对刀具本身的分析。

本文以碳纤维增强复合材料通用菠萝铣刀为对象,开展了不同进给速度及切削距离下的切削形貌试验,并进行了数字化表征,基于表征结果,研究了切削缺陷产生的机理,分析了刀具结构设计对加工质量的影响。

1 切削表面形貌形成试验

1.1 试验设备

试验使用机床为意大利产GTF2725-6000,搭载FIDIA C20系统,该机床为桥式结构,主轴形式为电主轴,最高转速24 000 r/min,搭配HSK63A刀柄,适用于高速加工。其中机床精度为当月试验进行时的机床定检精度。表面形貌观测设备采用VK-X1000形状测量激光显示系统、BIJIA 0500手持式数码显微镜、POCKET SURF表面粗糙度测量仪及Kistler9257B三向测力仪。

1.2 试验材料及刀具

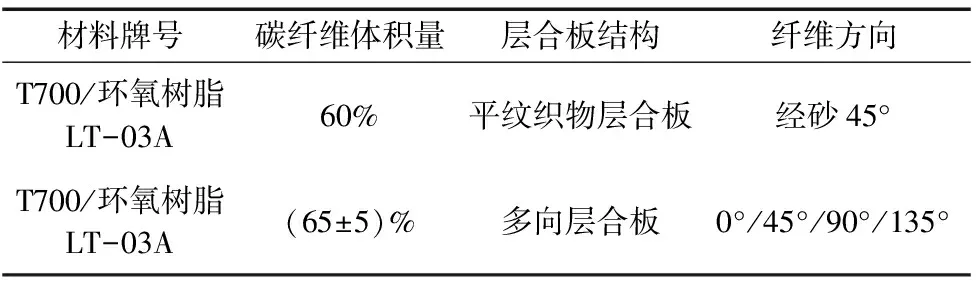

试验所用材料为A350项目提供的两种T700碳纤维层合板,其基本信息见表1。

表1 A350项目T700碳纤维层合板材料

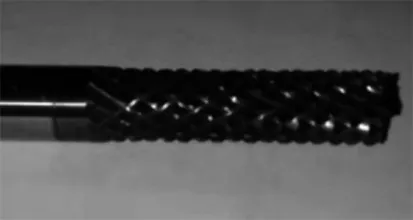

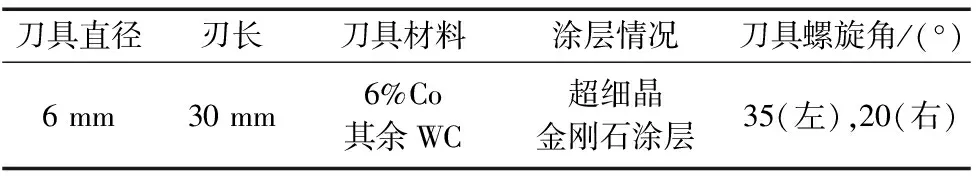

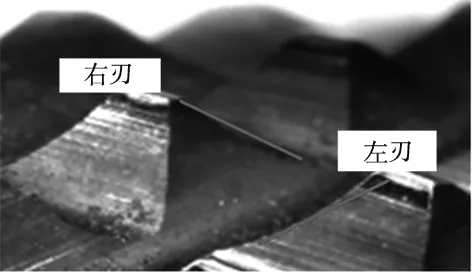

试验所用刀具为碳纤维增强复合材料最常用的铣削刀具—菠萝铣刀,如图1所示。该刀具在右旋切削刃上沿左旋向交错开槽。铣削时,左、右螺旋切削刃同时作用于纤维层材料。本次试验所使用的刀具信息见表2。

图1 试验用菠萝铣刀

表2 试验所用刀具信息

1.3 试验方案

不同进给速度下对菠萝铣刀的寿命进行试验,并对菠萝铣刀各寿命阶段进行表面形貌分析,旨在通过量化菠萝铣刀的切削质量、切削效率、刀具寿命,分析在该刀具铣削作用下,碳纤维表面缺陷的产生过程与形成机理。

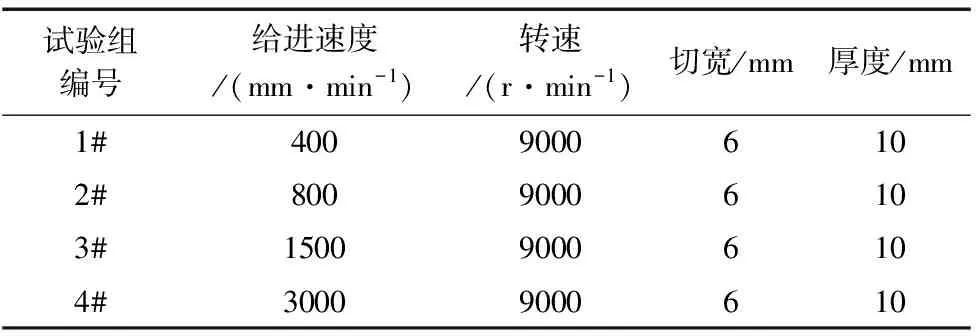

试验分两批,每批各4组进行。分别试验菠萝铣刀对平纹织物层合板、多向带层合板的加工效果。同批试验中,不同试验组采用相同规格的菠萝铣刀(参数见表1),分别以不同的进给速度铣削相同规格的碳纤维增强复合材料层合板,铣削长度5600 mm(单件试验材料的长度为800 mm),铣削方式均为逆铣,各组试验参数见表3(试验所用转速为某机型碳纤维扰流片构件铣削加工的实际使用转速)。

表3 菠萝铣刀铣削试验参数表

试验过程中,使用Kistler9527B测力仪测量加工过程中的切削力,并在试验结束后,使用VK-X1000形状测量激光显示系统、BIJIA500手持式数码显微镜、POCKET SURF表面粗糙度测量仪对加工表面进行形貌观测,评价加工表面的表面粗糙度及表层纤维缺陷情况(撕裂、毛刺、分层)。为客观反映刀具磨损与加工表面形貌变化趋势,铣削长度每800 mm进行一次观测,图2为试验加工现场。

图2 碳纤维增强复合材料试验现场照片

2 试验结果与结论

2.1 平纹织物层合板试验结果

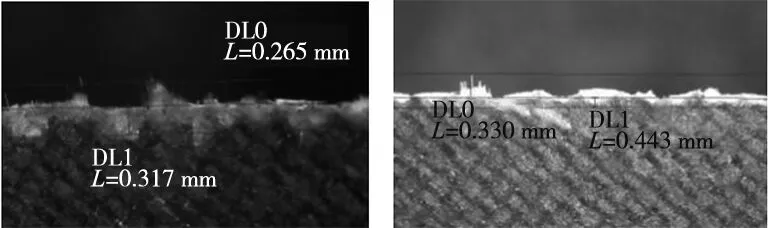

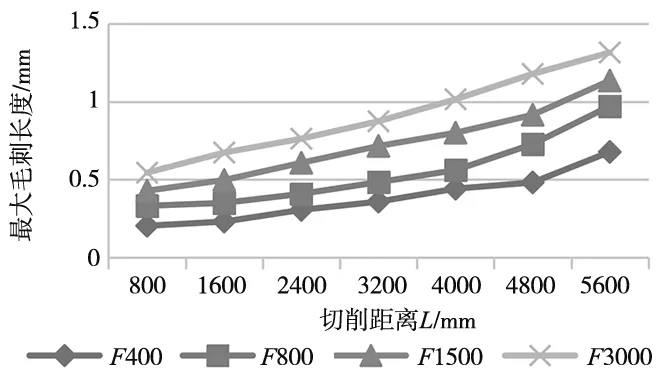

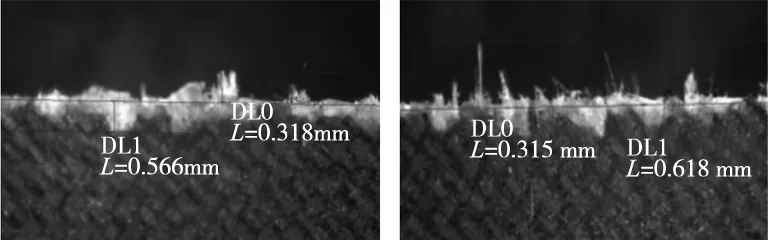

铣削试验后,对两类碳纤维层合板的表面形貌进行了观测。对于平纹织物层合板来说表层纤维毛刺随着刀具切削距离的增长而加剧。图3为进给速度为400 mm/min,不同切削距离L时表层纤维毛刺长度情况。可以看出,刀具使用初期,碳纤维已加工边缘的毛刺概率较低,4 mm的视野长度范围内仅出现一处明显毛刺,毛刺长度0.265 mm。随着铣削距离的增长,毛刺概率显著提高,且出现了连续毛边的情况,毛刺的最大长度也提高到0.678 mm,呈现出肉眼明显可见的缺陷,图4统计了各进给速度下不同切削距离的毛刺情况。

(a) L=800 mm毛刺情况 (b) L=2400 mm毛刺情况

(c) L=4000 mm毛刺情况 (d) L=5600 mm时毛刺情况图3 F400情况下,不同切削距离形成的表面缺陷

图4 各进给速度下,不同切削距离的毛刺长度统计表

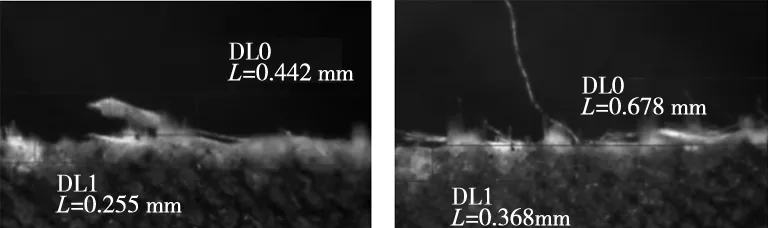

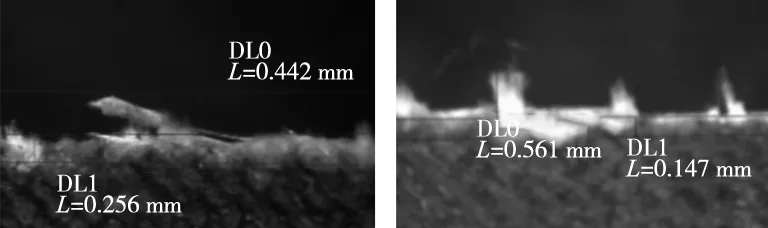

平纹织物层合板表层纤维毛刺情况随着进给速度的提升而加剧。对比不同组别刀具在相同切削距离时的毛刺情况,结果如图5所示。从图中结果可知,当进给速度为400时,切削距离4000 mm时的毛刺长度为0.442 mm,而随着进给速度的提高,相同切削距离下,毛刺的长度也显著变长,当F=3000时,切削距离4000 mm处的毛刺已经达到了1.016 mm的长度,完全不满足碳纤维轮廓铣削的质量要求。图6统计了各切削距离下不同进给速度所对应的毛刺情况。

(a)F400时毛刺情况 (b)F800时毛刺情况

(c)F1500时毛刺情况 (b)F3000时毛刺情况图5 4000 mm切削距离下,不同进给形成的表面缺陷

图6 各切削距离,不同进给速度的毛刺长度

2.2 多向层合板试验结果

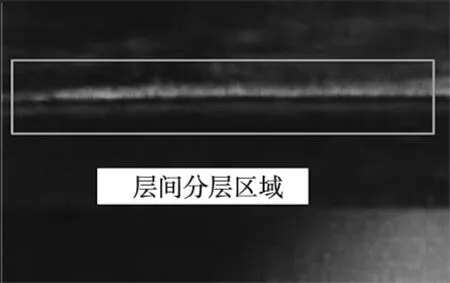

CFRP多向层合板在高进给、长切削距离的条件下,偶有分层缺陷发生。在试验条件为进速度3000 mm/min,切削距离约等于5200 mm时,碳纤维增强复合材料出现局部分层(如图7所示),分层长度约7.8 mm,分层层数为5层。其余进给与切削距离均未发生分层现象,其发生有一定的偶然性。

图7 铣削试验中出现的分层

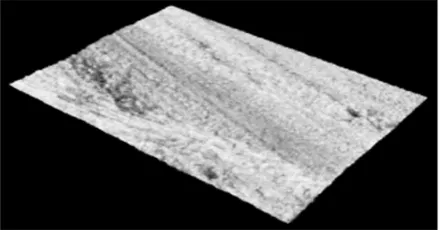

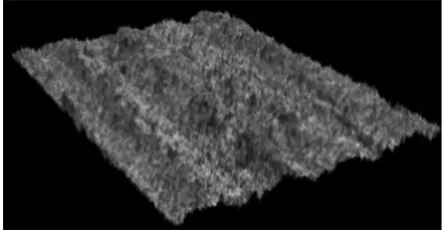

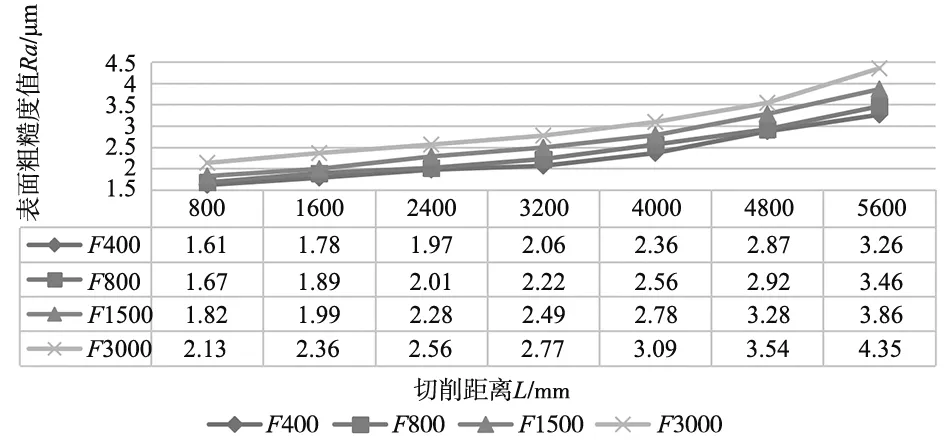

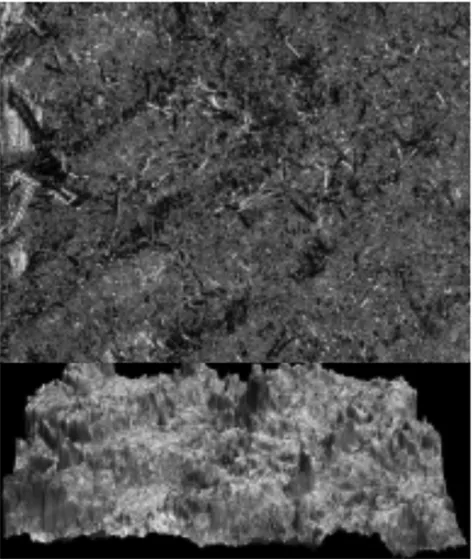

CFRP多向层合板的加工表面粗糙度随进给速度的提高与切削距离的增长而降低。使用VK-X1000形状测量激光显示系统对加工表面进行微观形貌观测,发现在低进给、低切削距离的情况下,已加工表面平整、光滑(如图8所示),随着切削距离的增长与进给速度的提高,已加工表面逐渐呈现出沟壑状,且沿刀具运动方向延伸(如图9所示)。使用POCKET SURF/Ra=(0.03-6.35) μm粗糙度测量仪测量各进给参数下,不同切削距离的表面粗糙度,结果如图10所示,可见,进给速度与切削距离对碳纤维增强复合材料已加工表面的粗糙度有显著影响。

图8 F400、L1600时表面微观形貌

图9 F400、L5600时表面微观形貌

另外,试验过程中还存在明显的碳纤维增强复合材料烧灼情况,即刀具铣削长度达到5000 mm左右时(各组试验刀具情况略有差异),加工过程中有青烟产生,加工完成后,观察发现碳纤维粉末有烧结、结块、粘连的现象,碳纤维已加工表面呈现出明显的糊状,表面质量极差。

图10 各进给参数下,不同切削距离的表面粗糙度

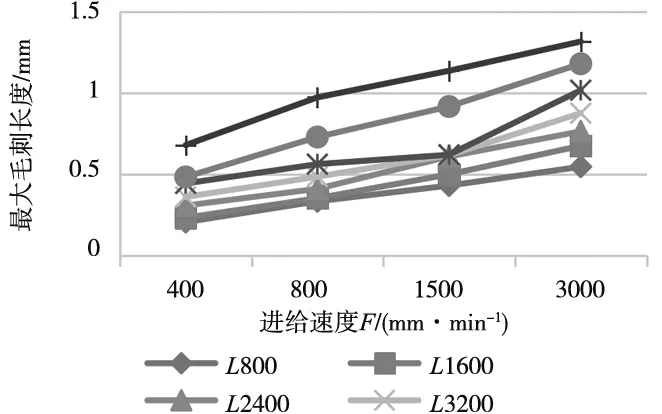

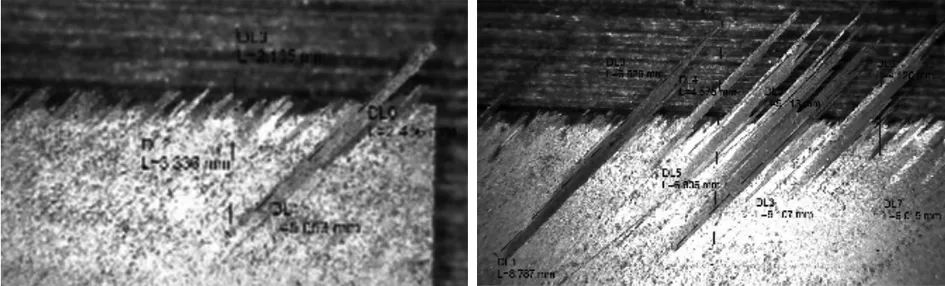

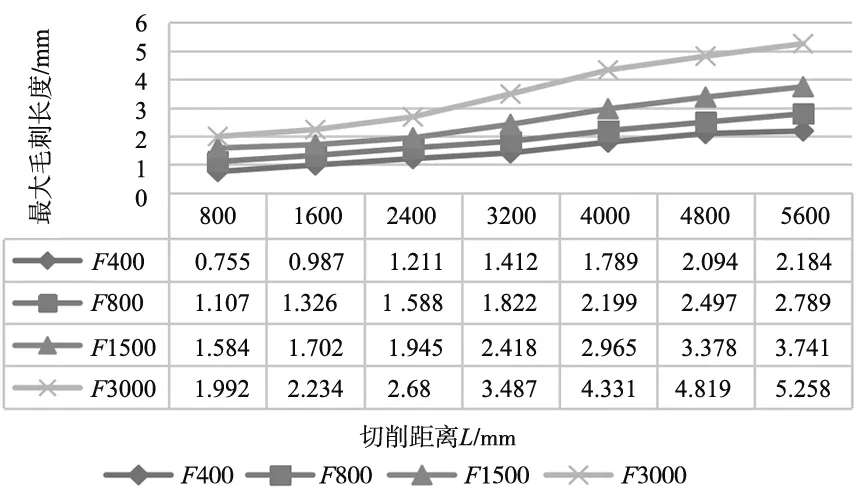

在对多向带层合板进行上述铣削试验时,受层间强度的影响,试验过程中,毛刺、撕裂等缺陷大量存在(图11),毛刺长度范围0.755 mm~5.258 mm,毛刺长度与进给速度及切削距离之间的相对关系满足平纹织物层合板的试验结论。同时,已加工表面呈毛绒状(图12),并形成肉眼可见的波纹,已无法测量表面粗糙度,完全不满足材料加工要求。毛刺长度统计表如图13所示。

(a)F1500、L4000表面毛刺情况 (b)F3000、L4000表面毛刺情况图11 多向带层合板铣削加工时的毛刺情况

图12 毛绒状加工表面SEM图

图13 多向带层合板毛刺长度统计表

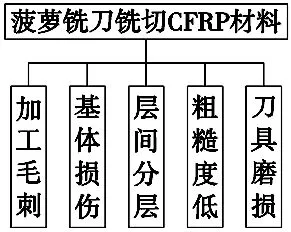

从试验情况来看,菠萝铣刀加工多向带层合板时,进给速度超过3000 mm/min时,表层纤维损伤严重,毛刺大量产生,基体损伤、纤维丝拔出等缺陷也大量出现,已完全不具备工程应用价值。综上所述,菠萝铣刀铣削存在的问题如图14所示。

图14 菠萝铣刀铣削存在的问题

3 缺陷形成机理分析

试验中的加工表面缺陷可以分为两类:表层纤维缺陷与加工表面粗糙度较低。缺陷的形成原因有碳纤维增强复合材料本身材料特性与菠萝铣刀刀具结构。

在碳纤维增强复合材料材料特性方面,碳纤维丝的各向异性体现在延丝束方向的力学性能明细强于其他两个方向层面,层合板通过胶合不同方向的碳纤维丝束,消除了在一层之内的碳纤维材料力学性能的方向性,使得碳纤维材料的各向异性体现为各层碳纤维铺层之间的连接强度远小于其他两个方向,这就是造成碳纤维层合板出现表层纤维撕裂、毛刺等诸多表面缺陷的根本原因。

为了尽量克服上述碳纤维层合板的固有缺陷,诸多学者在碳纤维铣削刀具上,都希望通过改善刀具结构,减少切削时的轴向分力,从而避免因材料层间强度不足引起的表面缺陷。菠萝铣刀的结构设计也是基于这种原理。

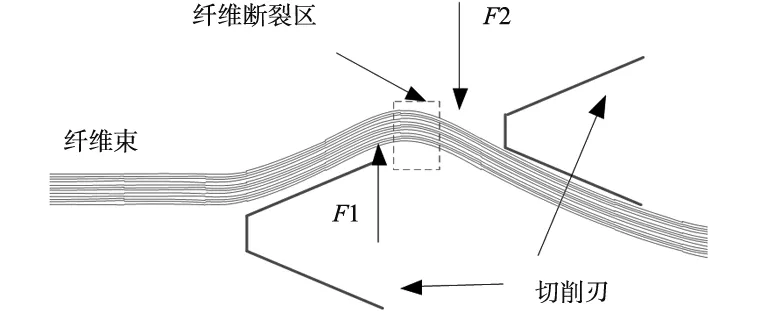

菠萝铣刀的切削刃为密集的菱形齿,如图15所示。在铣削时,周向相邻切削齿之间存在一定的楔形夹角,借此形成局部的剪切效应,从而在一定程度上抵消材料受到的轴向力,实现碳纤维材料的高质铣削。图16为碳纤维束受菠萝铣刀刀齿剪切作用示意图。

图15 菠萝铣刀刀具结构

图16 菠萝铣刀对碳纤维束的剪切作用

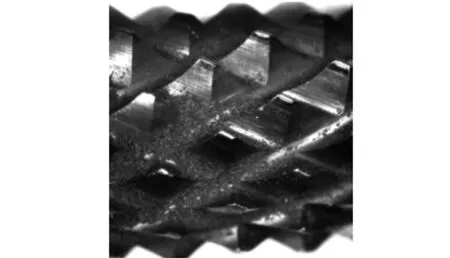

但由于碳纤维复合材料在切削过程中,被切除材料是以碳纤维粉末形式排出,而这种菠萝铣刀的刀齿密集分布,排屑空间有限(如图17),因此加工过程中被切削掉的碳纤维复合材料无法及时排出。残留在刀齿间间隙的碳纤维粉尘,导致加工时刀具和零件无法有效散热;同时,伴随着切削的进行,刀具表面涂覆的金刚石涂层会不断消耗、脱落,刀具磨损情况愈加严重。在二者共同作用下,大量而集中的热量会增加树脂基材料的流动性,一方面会降低零件被切削部位的表面质量,也会造成刀具或零件过热损伤。

图17 排屑槽经初步清理后的菠萝铣刀

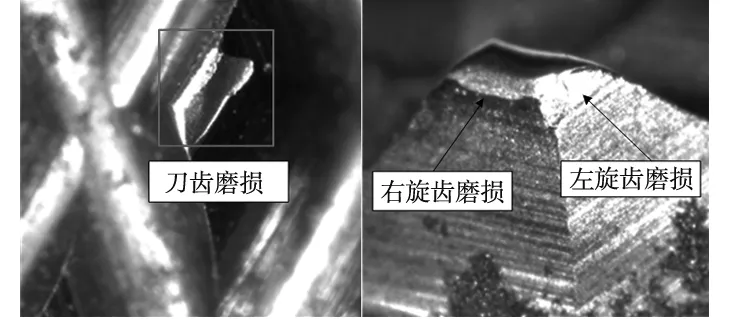

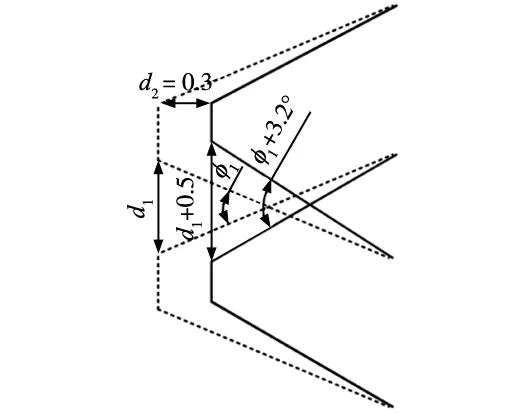

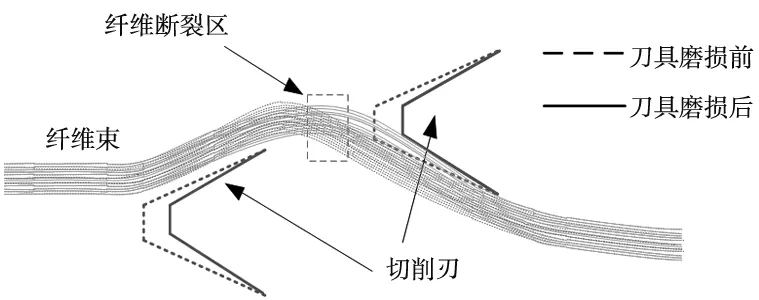

菠萝铣刀的磨损体现在两个方面:一是刀齿齿尖磨损,二是刀齿侧刃磨损(图18)。齿尖磨损会使刀具加工碳纤维材料基体的能力变差,刀具与碳纤维增强复合材料之间的摩擦力增大,且由于各刀齿磨损程度不一致,会造成切削表面的波纹,从而影响切削表面的表面粗糙度;侧刃磨损会使相邻刀齿之间的楔形夹角增大(图19),影响菠萝铣刀“轴向剪切”效果(图20),碳纤维材料表层纤维受到的轴向力增大,最终超过材料的层间强度,导致毛刺、分层等宏观缺陷产生。这也正是菠萝铣刀加工碳纤维增强复合材料时,初始表面质量极好,而随着加工距离的提高表面质量急速下降的根本原因。

(a)齿尖磨损情况 (b)侧刃磨损情况图18 菠萝铣刀刀齿磨损情况

图19 菠萝铣刀磨损后的几何形态变化

图20 菠萝铣刀磨损后对纤维束作用的改变

通过以上分析可知,菠萝铣刀菱形齿形成的剪切作用对碳纤维铣削加工具有重要意义,但由于菠萝铣刀自身结构的缺陷,进给速度与刀具寿命均受到严重制约。

4 结论

本文使用菠萝铣刀对不同形式CFRP层合板进行铣削实验,观测不同的进给速度与切削距离情况下形成的CFRP加工表面形貌,得到如下结论:

(1)使用菠萝铣刀加工CFRP时,工件表面质量随加工距离和进给速度的增加而逐渐降低。进给速度越大其最大加工距离越小。

(2)菠萝铣刀寿命有限的原因是菠萝铣刀的刀齿密集分布,排屑及散热受限;同时菠萝铣刀材质为硬质合金及其涂层,铣刀涂层容易脱落。

(3)分析菠萝铣刀加工碳纤维增强复合材料时表面缺陷的形成过程与机理,揭示其在加工效率与刀具寿命方面存在的不足,为CFRP高速铣削刀具的设计奠定了理论基础。