环形件周向X光探伤工艺研究

2021-08-31万珍珍

卢 威 ,陈 娜,万珍珍

(1.张家界航空职业技术学院,湖南 张家界 427000; 2.江西省科学院 应用物理研究所,江西 南昌 330090)

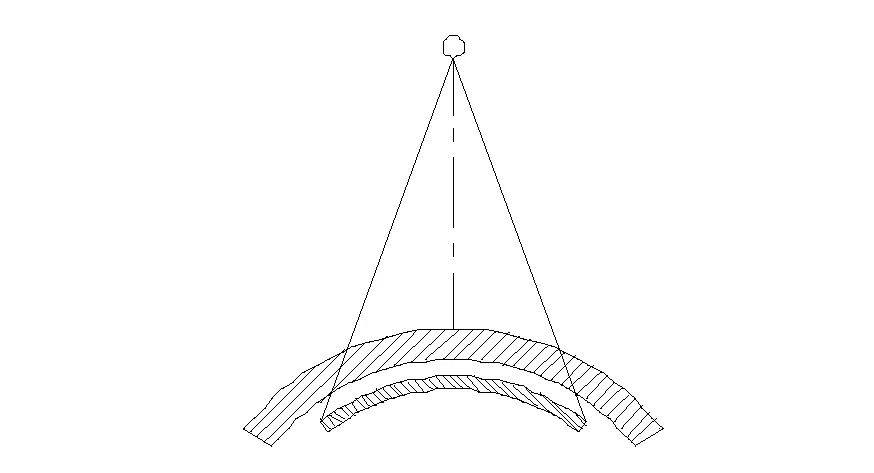

在各类新产品的研制生产过程中,针对环形件或环形部位的探伤多采用定向X光探伤方法,在探伤过程中随透照区域和射线束夹角的变化,实际透照厚度比K值会发生较大的变化(如图l所示),尤其对于环形零件,边缘区域影像畸变现象更加明显,对射线照相的影像质量产生较大影响。为降低K值变化对影像质量的影响,只能通过降低效率,采取减少一次有效透照区域的措施,来达到和满足透照灵敏度的要求。

为了满足不断提高的产品质量和生产效率的要求,环形零件的射线探伤引进了周向X光探伤。本文对周向X光探伤工艺的应用进行实验分析研究。

图1 K值示意图Fig.1 Schematic diagram of the K value

1 工艺分析

1.1 环形定向X光探伤

定向X光探伤是采用定向X光探伤设备,将射线束限制在一定锥束区域内,通过有效的工艺布置(如图2所示),对零件需要透照区域进行曝光,完成检测工作。该方法由于焦距等参数可以根据实际情况进行调整,使得透照灵敏度、有效透照区等都处于一个可调整状态,定向X光探伤在射线检测中成为应用最为广泛的方法。但定向X光探伤对环形件检测效率低、边缘影像畸变严重,灵敏度降低。

图2 定向透照工艺布置Fig.2 Directed transilluminationtechnology layout

1.2 环形周向X光探伤

周向X光探伤是采用周向X光探伤设备(图3),将射线束限制在一定锥束环形区域内,通过有效的工艺布置(如图4所示),对零件需要透照区域进行曝光,完成检测工作。该方法一次可对环形件同一厚度或一定厚度范围的区域完成透照,且在这一次透照中所有区域的透照厚度基本相同。所以,不仅对环形件检测效率高,而且底片黑度均匀,影像畸变小,灵敏度高。

图3 周向透照工艺布置Fig.3 Circumferential transillumination technology layout

由于焦距受设备和零件尺寸限定,不可灵活调整,使得射线照相厚度宽容度和定向X光探伤方法相比较小,降低了对透照区域厚度连续变化零件的适用性。

2 周向X光探伤原理阐述

2.1 原理

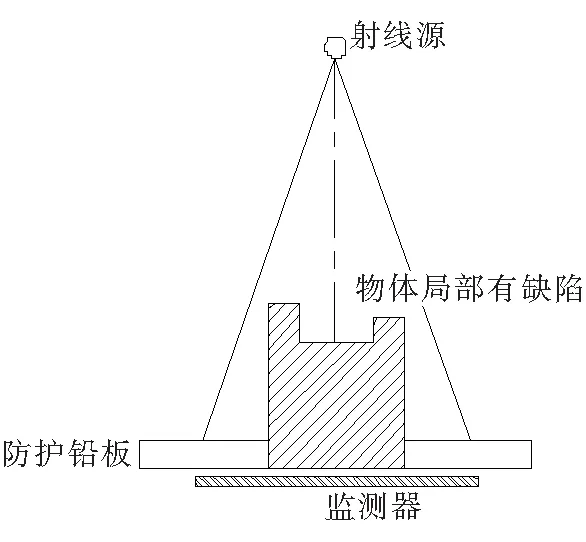

周向X光探伤原理如图4所示,当物体局部区域存在缺陷(如图中标2的区域假设为一缺陷),将改变射线的衰减,引起透射射线强度的变化,采用一定的检测器(在实际工作中通常采用胶片)检测透射射线强度,就可以判断物体中是否存在缺陷。

图4 射线检测基本原理Fig.4 Basic principles of ray detection

2.2 特点

周向X光探伤设备可以沿一圆柱面一定宽度范围内360°发射均匀的X射线。对于环形零件可以采用周向X光探伤工艺,一次曝光,就对一定宽度范围内的环形部位完成检测工作,效率高(尤其对大型环形件),得到的底片黑度均匀,影像质量非常完美。

3 试验

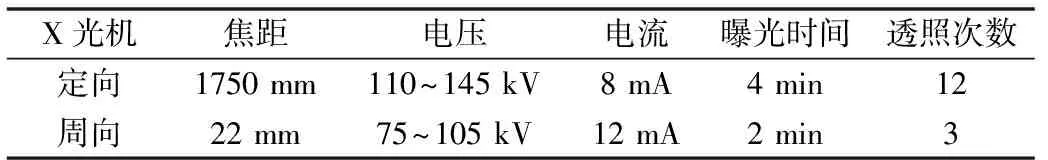

采用ISOVOLT HS450KV定向X光机和MGl65周向X光机设备进行试验,工艺参数见表1。试验材料分为盘类试件和环类试件。盘类试件:编号为 1~4#;厚度为12~19 mm;材料为TC4;透照部位为壁部位。环类试件:编号为5~8#;厚度为4.2~13 ram;材料为ZT3/ZT4;透照部位为筒体、窗口、纵向安装边等部位。

表1 定向和周向X光机工艺参数Table 1 Process parameters of directional andcircumferential X-ray machine

试验过程中定向、周向探伤均按标准GJBl 1187A—2001射线检验要求进行检测。

试验中增感屏为铅箔增感屏;胶片类型为Kodak AA400;像质计为钛合金丝型像质计;散射防护为各规格铅板;暗袋、签字、搭接标记等其他辅助器材。

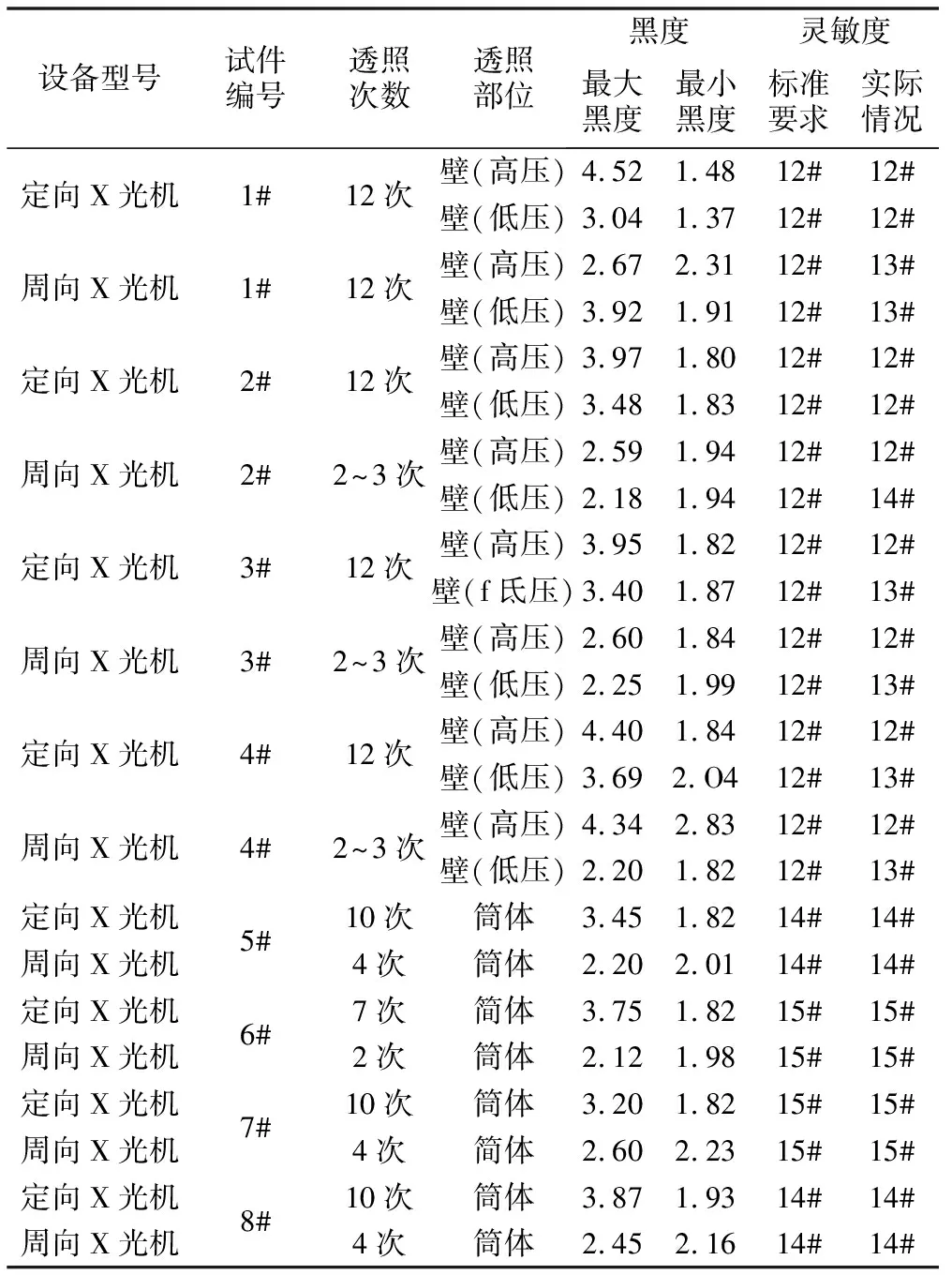

暗室处理采用自动洗片机进行胶片处理。底片评定对比情况见表2。

表2 底片对比情况Table 2 Comparison of negative

4 结论

1)周向X光探伤底片黑度和灵敏度均满足标准GJB 1187A—2001要求;

2)钛盘环壁部位探伤次数由12次/件减少为2~3次/件,效率提高400%~600%;钛合金筒体部位探伤次数由平均9次/件减少为3次/件,效率提高300%;

3)对环形件采用周向曝光技术,整圈底片黑度、灵敏度统一,且将射线源置于工件中心,可不必考虑透照厚度比;

4)对环形件采用周向曝光技术,同一厚度一次布置、透照成像,即可完成整圈的射线检查,改变了定向曝光源在外单壁成像多次开机、布片,节省了透照时间,大大提高了透照效率,从而缩短了检测周期和生产周期,减轻了劳动强度,使环形件的射线探伤真正做到了即快又省,保质保量。