S120在薄带铸轧主轧机控制系统上的应用

2021-08-30董云鹏季宝伟隋大伟徐艳松马洁

董云鹏,季宝伟,隋大伟,徐艳松,马洁

(天津电气科学研究院有限公司,天津 300180)

薄带铸轧技术是当今钢铁工业最具发展潜力的一项冶金前沿新技术,也是一种短流程、低能耗、低投资、低成本和绿色环保的新工艺。冶金生产工艺短流程是相对于传统的钢铁生产工艺而言的,在技术上突出的特点是缩短加工周期和后续加工环节,由金属熔体直接得到所需的制品。它打破了传统带钢生产工艺模式,直接将钢水浇筑成薄带钢,实现铸轧一体化,使钢铁生产流程更紧凑连续、高效环保。

SINAMICS 是西门子公司推出的全新模块化的驱动器控制系列,应用于工业领域的机械设备生产和工厂设备。其中,SINAMICS S120 以其良好的控制精度和优异的动态特性,广泛应用于各个工业领域中要求苛刻的驱动场合。本文以某短流程薄带铸轧项目生产线主轧机为例,来介绍其控制和应用。

1 工艺流程及设备简介

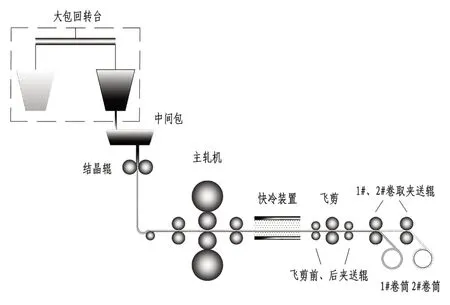

经炼钢后的原料首先进入铸轧区,在铸轧区冷凝结晶成带状经运送辊道进入主轧机,主轧机按照成品规格进行轧制,轧制后带钢经过冷却进入卷取机卷取成型,然后打捆运送至成品区。其主要工艺流程和设备组成如图1所示。

图1 生产线工艺布置简图Fig.1 Process layout of production line

1.1 铸轧区

铸轧区包含主要设备有:大包回转台、中间包及双辊铸机等。

大包回转台的主要作用是为实现多炉连续生产提供钢水,当一包钢水浇完时,通过快速旋转把另一包钢水送到中间包上方;中间包的主要作用是在更换大包时为机组提供连续的钢水。

双辊铸机是由一对反向旋转、中间通水冷却的铸辊(结晶辊)和两侧的侧封板组成,结晶辊是薄带铸轧特有的设备,是薄带铸轧的核心。钢水从中间包的水口流出,通过分配器和布流器,均匀地洒落到由一对结晶辊和一对侧封板组成的熔池里,然后旋转的结晶辊使钢水快速凝固成带,随后送到轧机。

1.2 轧机区

该区域主要由1 台四辊轧机、1 套快冷装置以及飞剪组成。其中四辊轧机为主轧机,其机座由4 个位于同一垂直平面内的水平轧辊组成,轧制是在两个工作辊中间进行。轧机配有多功能仪表,配合AGC 系统能使板带的纵向厚度偏差处于可控状态,实现厚度自动控制。快速冷却装置位于主轧机后,用以实现带钢的快速、均匀冷却,并进行卷取温度控制。轧制后的带钢经过快冷装置进入飞剪,飞剪是连续带钢生产线的常规设备,起到头尾剪切和分卷的作用。

除此以外还有4台夹送辊,分别位于轧机前、后,各1 台;飞剪前、后,各1 台。其作用一方面为引导带钢进入轧制线并向后运输,另一方面,更重要的是起到带钢纠偏和建张的作用。

1.3 卷取及运输区

卷取机是带钢生产线重要的辅助设备,具有生产效率高、卷取速度快而钢卷密实等特点[1]。

此区域主要包含2 台地下式卷取机和1 套钢卷运输设备。2 台卷取机交替使用,其主要作用有两点:控制轧机出口张力和将带钢卷取成卷。运输区的作用是将打捆完成的钢卷运送至卸卷区域,以便贮存和运输。

2 主轧机电气控制系统

2.1 电机数据

主轧机电机为鼠笼型三相异步电动机,采用双绕组接线形式。详细电机数据为:功率2 000 kW,转速(基速/高速)500/1 000 r/min,频率(基速/高速)25.25/50.8 Hz,电压660 V,电流2×1 052 A,功率因数(基速/高速)0.86/0.9,6极电机。

电机运行工况为S9工作制,对电机过载能力要求为:基速以下1.15 倍额定连续负载,180 s 过载1.5 倍额定负载,60 s 过载1.75 倍额定负载,20 s 过载2 倍额定负载,2.25 倍额定负载时切断;高速过载:1.5倍额定负载运行60 s。

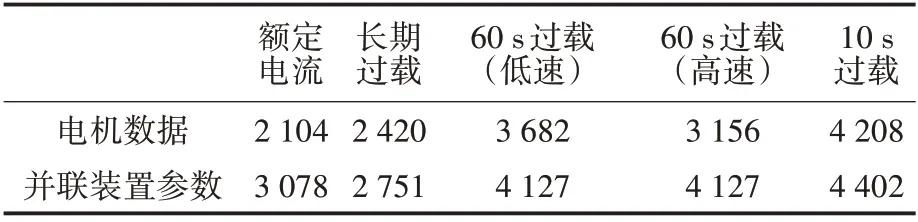

2.2 传动系统的配置

传动系统选用西门子公司SINAMICS S120系列全数字电压型逆变器加由整流/回馈单元构成公共直流母线供电方式。

该台电机作为轧制生产线主轧机电机,有着冲击型负荷的特点,其空载运行时电流很小,在其运行周期或非周期内会突增负荷,电机会以过载状态运行。针对此负载类型电机,在进行装置选型时,需按重载曲线进行选型。

2.2.1 逆变装置

铸轧主电机为双绕组电机,为满足电机的过载使用要求,采用两台西门子800 kW 装机装柜型电机模块并联为每个绕组提供驱动,即4 台装置两两并联共同驱动1台电机。电机模块额定功率为800 kW,额定电流810 A,以300 s 的负载循环时间作基准,装置具有150%过载60 s 或160%过载10 s 的能力。在此高过载工况下,装置过载前后的基本负载电流IH为724 A,会低于额定电流。电机模块并联使用需考虑5%的降容[2]。装置容量的效验结果如表1所示。

表1 装置容量效验Tab.1 Device capacity validation A

西门子SINAMICS S120 系列变频装置的并联使用,具有结构简单、调试方便等特点,且无需均流互感器等设备,有利于节省成本。

2.2.2 整流回馈装置

主轧机的上、下辊电机采用各自独立的公共直流母线形成独立的控制系统。每台电机选用2台1 400 kW 整流/回馈单元并联为逆变器供电,供电部分通过二极管整流桥进行,电能回馈则通过IGBT 进行,再生馈电持续效率可达到100%。在一个电源周期中每个IGBT 只导通和关断一次,在三相桥式整流的自然换流点(导通延迟角α=0°处)开始导通,持续120°后关断,在电网故障或进线电压降低过多时,立即关断所有IGBT,二极管桥阻止逆变电流通过,从而避免逆变颠覆的发生[3]。

该非调节型电源模块在未接地电网(IT 电网)上运行时,应拆下抗干扰电容连接片,否则当系统发生单相接地故障时,抗干扰电容会因承受过电压而发生损坏,也容易扩大事故范围。

2.2.3 控制单元配置

控制单元采用CU320-2 DP 以实现高精度矢量控制。轧机上、下辊电机各配有一台CU320,定义上辊电机为1#CU 控制,下辊电机为2#CU 控制,为了实现上、下辊控制器之间的高速通讯,每台CU320 安装了一块CBE20 选件板,借助CBE20接口模块,CU320-2可以接入PROFINET。

系统单线图如图2所示。

图2 系统单线图Fig.2 System single line diagram

2.3 系统功能

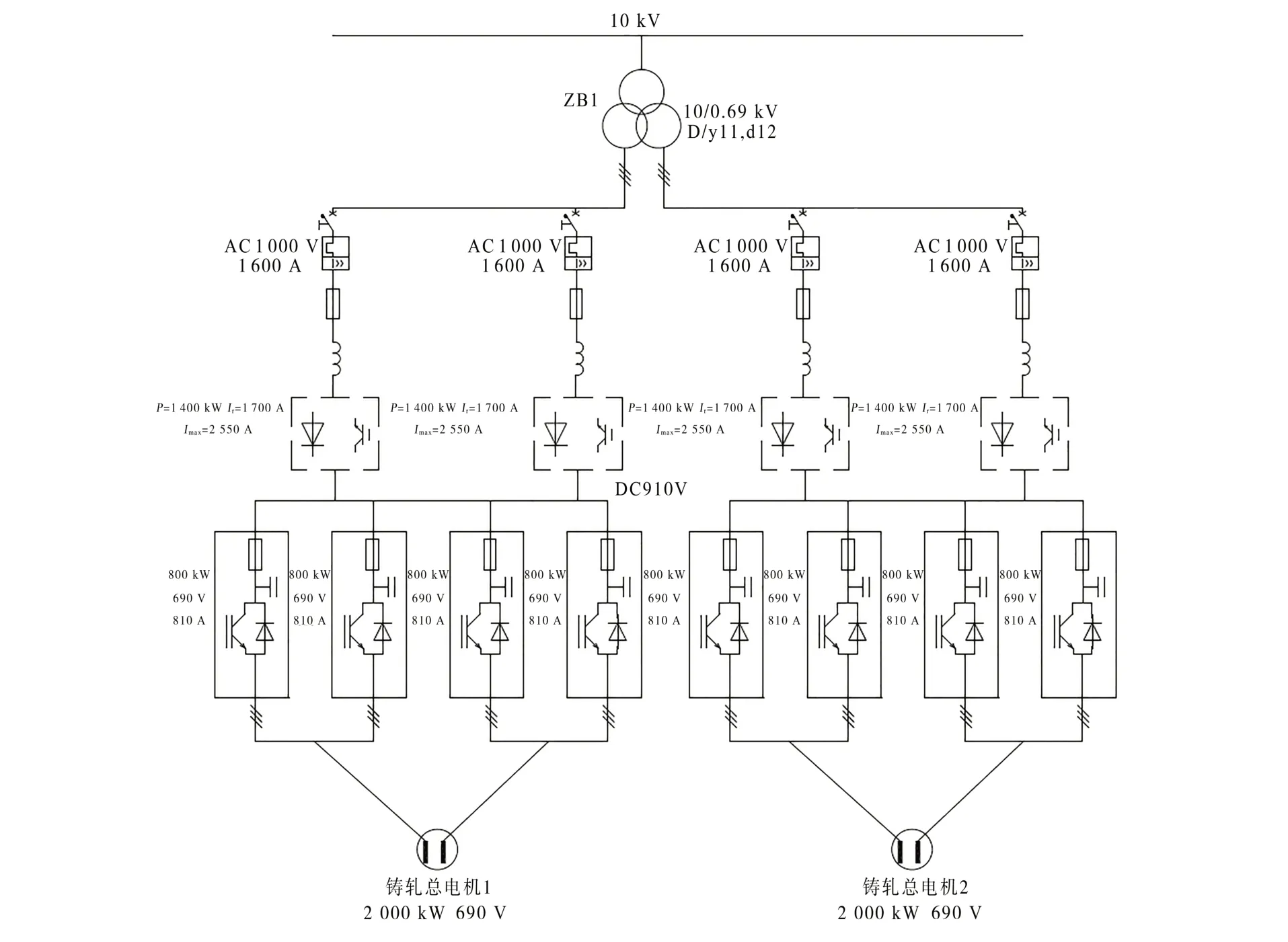

2.3.1 SINAMICS Link通讯

通过安装CBE 20选件板,CU320控制器之间可以进行SINAMICS Link 通讯,完成控制单元之间的直接数据交换。数据发送及接受节点包括带有CU 的驱动单元及连接的驱动对象,其报文为16 个固定的过程数据空间(PZD),每个PZD 为1个字节长度。

轧机上、下辊控制器之间通讯的主要目的有两点:1)将上辊转矩数据传输给下辊,完成负荷平衡的功能;2)采集上辊装置状态传输给下辊作故障连锁使用。通讯接口设为Interface 2,Interface 1 用作与上级自动化的DP 通讯使用。SINAMICS Link通讯配置如图3所示。

图3 SIMANICS Link通讯Fig.3 SINAMICS Link communication

图3中,Drive 1为上辊电机模块,Drive 2为下辊电机模块。Drive 2 通过PZD 1 接受Drive 1 的转矩实际值(r80.1)并将其放入通道1(P8870.0)的缓存区内(r8850.0),再通过参数P22003 将此缓存区数据连入CFC 程序中参与计算。Drive 1通过PZD 1 接受来自Drive 2 的调节系数(r22009)并将其放入通道一的缓存中(r8850.0),以附加速度给定(P1071)的方式接入速度调节器。PZD 5 用作通讯故障的判断,Drive 2 程序会不间断地产生跳变脉冲(r22008),Drive 1 通过PZD 5 接入通信缓存(r8850.4)并通过参数P8851[4]发送回Drive 2,在Drive 2 中通过参数P22007连入CFC 程序,在程序中通过比较收、发位状态可以判断通讯是否正常。Drive 1 的故障信号是通 过PZD 6 发 送 至Drive 2 的,Drive 2 通 过 参 数P22005 将Drive 1 的故障位采集至CFC 程序中,此故障位会和Drive 2 故障以及通讯故障等信号一起成为综合故障信号。

2.3.2 负荷平衡

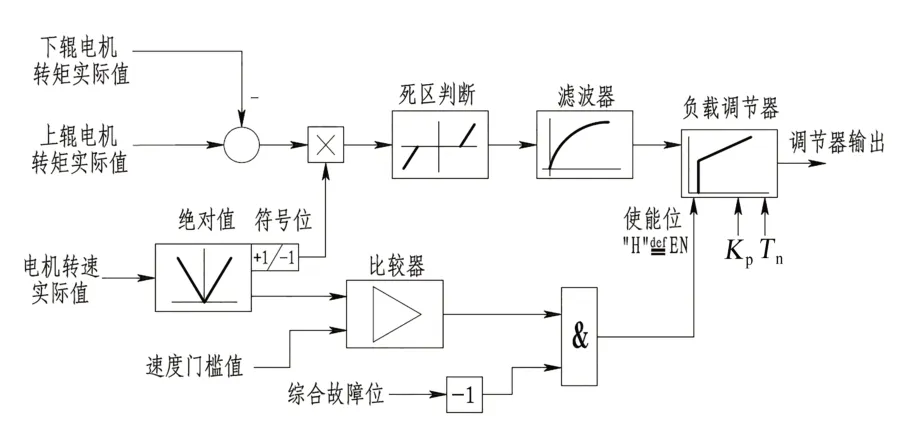

负荷平衡功能是由下辊完成,程序通过SINAMICS Link 通讯采集上辊数据完成计算,再通过通讯将附加设定值传回上辊,通过微小改变电机转速实现负荷平衡功能。负荷平衡调节器由两部分组成,即负载平衡调节器和上、下辊附加速度设定计算。

负载平衡调节器的原理是分别取上辊及下辊电机的转矩实际值,取绝对值后计算偏差,当偏差超过阈值时,负载平衡调节器输出产生附加转速设定,通过修改两个系统的速度给定平衡两台电机的转矩。负载平衡调节器的设置为比例积分(PI)调节器,但由于负载平衡调节器不能太快或出现震荡[4],故采用KP(比例)小、Tn长的调节器设置。控制框图如图4 所示。

图4 负载平衡调节器控制框图Fig.4 Control block diagram of load balance regulator

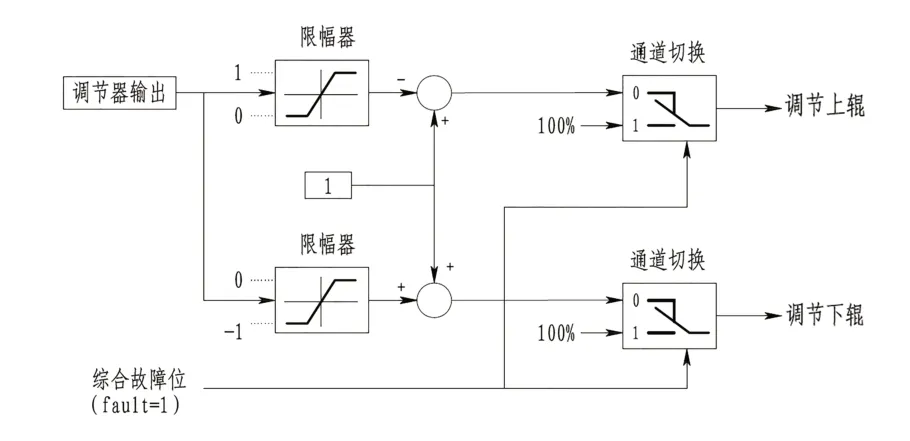

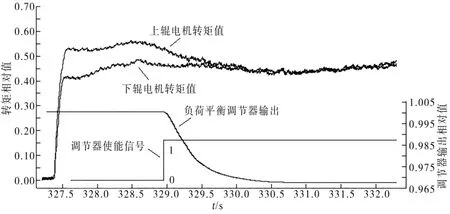

附加速度的设定计算是取负载调节器的输出,通过与“1”的运算产生一个绝对值小于1的系数,此系数与速度给定值的乘积将作为新的给定值进入速度给定通道,使负载大的系统速度降低,减少其实际负载。为了避免因为速度波动过大而对轧制造成影响,需将负载平衡调节器的出值限制在0~5%,速度调节给定调节介于100%~95%之间。附加速度设定如图5 所示,负荷平衡投入后转矩波形如图6所示。

图5 附加速度设定Fig.5 Additional speed setting

图6 负荷平衡投入后转矩波形Fig.6 Torque waveforms with load balance

从图6可以看出,在投入负荷平衡功能前,由于表面温差等原因,上、下辊电机转矩差别较大,在负荷平衡功能投入后,随着调节器输出的增大,上、下辊电机转矩趋于一致,负荷平衡功能效果明显。

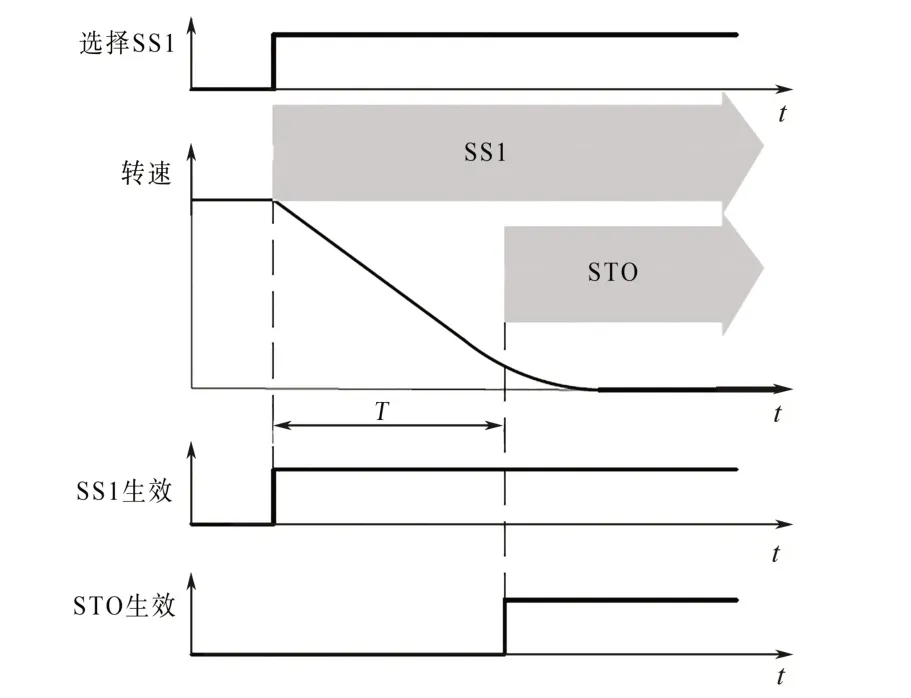

2.3.3 安全停车功能

现场设备在运行期间出现问题时,需要既快速又安全的停车方式。SINAMICS S120 提供了“Safe Torque Off”(STO)功能,可以和设备一起协同工作,在故障情况下安全封锁电机的转矩输出。在选择“Safe Stop 1”后驱动将沿着OFF3 斜坡(p1135)制动,并在p9652/p9852 中设置的延迟时间届满后,进入“Safe Torque Off”(STO)状态,其工作原理示意图如图7所示。

图7 STO功能示意图Fig.7 STO function diagram

在使用STO 功能时应确保装置在达到电流极限时不会做出响应,以免装置提前进入脉冲封锁状态而失去安全停车功能。

3 结论

本文以S120 在薄带铸轧主轧机电控系统应用为例进行分析,充分体现出SINAMICS S120 系列变频器配置灵活、扩展能力丰富的特点。该控制系统自投入以来一直稳定运行,极大地降低了设备维护成本,提高了企业连续生产时间,成功完成生产线设计的产量和质量的任务要求,达到预期的控制效果。