飞机应急动力系统HIL仿真测试的模型研究

2021-08-30高春燕张春新田永全

高春燕,张春新,田永全,张 旋

(西安翔迅科技有限责任公司,陕西 西安 710068)

在飞机全飞行包线范围内,当飞机电源故障、液压源故障或发动机停车时,应急动力系统迅速向飞机提供应急液压源以保证飞行安全。作为飞机空中安全的最后保障,应急动力系统装机之前必须经过严格的试验验证。某型飞机的应急动力系统以肼混合物为燃料,肼具有一定的毒性,如果采用传统试验的方法,直接利用装有肼燃料的应急动力产品进行试验,存在肼泄露、给试验人员造成伤害的风险[1-2]。

随着仿真测试技术的发展,考虑利用模型代替产品对应急动力系统进行硬件在环(Hardware-in-the-Loop,HIL)仿真测试。应急动力系统HIL测试平台利用模型模拟被控对象完成对控制器的测试,使得控制器的试验验证不再依赖真机,不仅可以避免试验过程中肼泄露中毒的风险,而且可以减少项目研制费用,缩短产品研制周期[3]。

HIL仿真测试是基于模型的系统工程研制流程中非常重要的环节[4],已被广泛应用于飞机、汽车等各领域的产品研发与测试,在汽车领域的应用最为成功[5],包括基于模型的整车开发和汽车性能测试等。由于飞机的复杂性以及各分系统研制厂家的分散性,国内HIL仿真测试在飞机上的应用大多集中在单个分系统领域[6-8]。国内尚无基于肼燃料的飞机应急动力系统模型研究以及HIL测试的研究报道。

应急动力系统HIL仿真测试环境主要包括硬件平台和仿真模型。硬件平台采用NI的PXIe实时仿真机,NI的PXIe实时仿真机在仿真测试领域应用较为成熟,提供了整套工具链,包括模型代码自动生成、代码加载与调用、信号适配、界面监控等。应急动力系统的仿真模型是HIL测试的核心内容,能够根据控制器给定的信号进行响应计算,并模拟传感器通过接口将状态反馈给控制器,从而实现控制闭环。应急动力系统HIL仿真测试中的模型在计算机上运行时需要与控制器(实物)连接在一起进行试验,对模型的实时性要求较高,因此,采用数学描述公式进行建模。首先对各部件的建模原理进行分析,再根据得到的数学表达式利用Matlab/Simulink进行系统建模与仿真研究,并将模型仿真结果与HIL测试结果进行分析与比较。

1 建模原理

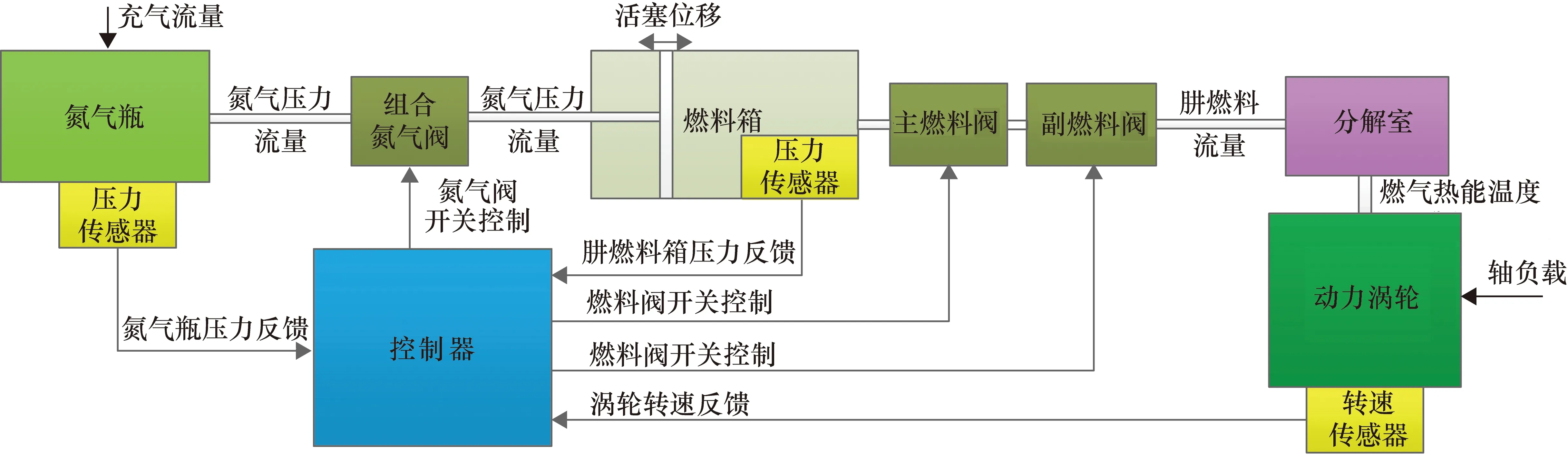

应急动力系统主要由氮气瓶、组合氮气阀、燃料箱、涡轮动力装置、控制器等部件组成。应急动力系统的工作原理可以描述为:启动信号有效后,控制器控制组合氮气阀打开,使氮气自氮气瓶进入燃料箱,推动活塞挤压肼燃料通过控制阀后进入分解室,在分解室内,肼燃料与催化剂混合反应后产生高温高压燃气。燃气驱动涡轮,经齿轮变速箱变速,带动应急液压泵等负载运转,从而保证飞机主动力故障后的飞行安全。应急动力系统的建模原理如图1所示。

图1 应急动力系统建模原理框图

1.1 氮气瓶压力计算[9]

在应急动力系统中,氮气作为气压源推动肼燃料以一定流量流入分解室,该过程符合气动原理,因此,利用气动原理进行建模。气动原理的理论基础为气体状态方程。

① 理想气体状态方程。

一定质量的理想气体,在状态变化的某一平衡状态的瞬时,有式(1)所示的气体状态方程成立。

pν=RT

(1)

式中,p为气体压力;ν为气体比容;T为气体温度;R为气体常数。

② 实际气体状态方程。

实际气体是有黏性的,其状态方程为

(2)

式中,a,b是随气体而不同的常数。气体在低压时,a,b都趋近于零,式(2)可以简化为式(1)。

③ 气体状态变化过程。

氮气作为气动工作介质,在能量传递过程中其状态是会发生变化的,实际变化过程比较复杂,一般将气体由状态1变化到状态2简化为有附加限制条件的4种过程,即等压过程、等容过程、等温过程、绝热过程。而把不加附加条件限制、更接近于实际的变化过程称为多变过程。多变过程可简化为式(3)所示的状态方程。

pνn=const

(3)

式中,n为多变指数,它是任一常数,等压、等容、等温、绝热过程是多变过程的特例,即表现在指数n不同。

忽略应急动力系统工作过程中氮气与外界环境的热量交换,氮气瓶对肼燃料的推动过程可以简化为绝热过程。根据以上原理,工作过程中氮气瓶内压力pN的计算公式为

(4)

式中,k为氮气的绝热系数;p0、ν0分别为氮气瓶内的初始压力与比容。初始时刻,假设氮气瓶的温度T0与环境温度一致,因此,根据理想气体状态方程可以计算得到氮气瓶的初始比容ν0;工作过程中氮气瓶比容ν可以根据氮气的出口流量QN计算得到。

1.2 氮气阀流量计算

氮气在组合氮气阀中的流动是一个复杂的变质量系统热力学过程,为了便于模型的建立,必须对其进行适当简化,认为氮气在氮气阀中的流动是绝热等熵的。氮气阀的出口流量QN计算公式为

(5)

式中,Ae为氮气阀的有效截面积;b为氮气阀临界压力;We为与阀门进出口压力相关的函数,其表达式[9]为

(6)

其中,σ=p/pL,为氮气阀进口与出口压力比。

1.3 燃料箱压力计算[10]

燃料箱相当于气动系统中的执行元件,将氮气的内能转换为气缸中活塞的动能,活塞运动推动肼燃料进入分解室。

氮气对活塞的推力Ft为

Ft=AspL-AFpF

(7)

式中,As、pL为燃料箱内氮气端的活塞有效作用面积与压力;AF、pF为燃料箱内肼燃料端的活塞有效作用面积与压力。

根据牛顿第二定律,活塞的运动方程为

(8)

式中,Ff为摩擦力;mF为活塞与燃料的等效质量;xs为活塞的位移;B为摩擦阻尼。

燃料箱内肼端的压力pF采用液体的流量连续方程计算:

(9)

式中,QF为燃料体积流量;Ctm为燃料箱泄露系数;Vt为燃料箱与管道总容积;βe为等效体积弹性模量。

1.4 燃料流量计算

活塞挤压肼燃料通过主、副燃料阀的流量计算可以采用紊流型的节流流动模型,肼燃料在控制阀出口处的流量QF为

(10)

式中,CdF为流量系数;WxF为面积梯度;pFL为燃料控制阀的背压。

1.5 燃料反应能量计算

分解室内肼燃料与催化剂进行反应后,产生高温高压的燃气,燃气的温度、压力与肼燃料分解过程中释放的能量有关。

建模时采用的燃料为H-70,其为70%HZ(肼)与30%H2O的混合物。H-70肼燃料通过催化剂(Sheli-405)时,按式(11)、式(12)发生分解反应[1]。

3N2H4=4NH3+N2

(11)

4NH3=2N2+6H2

(12)

由于氨(NH3)并不能完全分解,用x表示氨(NH3)分解的分数,综合式(11)和式(12),可以得到反应式:

3N2H4=4(1-x)NH3+6xH2+(2x+1)N2

(13)

理想情况下,肼与催化剂反应生成的热量Hw可以表示为

(14)

式中,MF、MFL分别为N2H4与NH3的摩尔质量;ΔH1、ΔH2分别为式(11)和式(12)释放的热量。

分解室内的能量平衡关系式可以表示为

CpgQF(To-Ti)=ηfHw

(15)

式中,To、Ti分别为燃气的出口、进口温度;ηf为燃气热能的转换效率;Cpg为燃气的定压比热,其可以表示为燃气温度与压力的函数。利用式(15)可以计算分解室出口燃气的温度。

1.6 涡轮转速计算[9]

在计算得到燃气温度后,可以根据气体状态方程计算得到燃气的压力pin。高温高压燃气经涡轮膨胀后,内能转换为机械能,对涡轮做功,提高涡轮的动能。燃气在涡轮的出口压力计算公式为

pout=pin/πt

(16)

式中,πt为涡轮的膨胀比。

涡轮膨胀可以简化为等熵多变过程,涡轮的出口温度计算公式为

(17)

燃气对涡轮所做机械功可以按照多变气体对外做功进行计算:

(18)

式中,Wg为燃气膨胀对涡轮做的功;ηv、ηel分别为涡轮膨胀的容积效率和机械效率;ν1为输入气体的比容。

根据能量守恒以及力矩平衡原理,涡轮动力装置的运动方程可描述为

(19)

式中,ηm为负载机械效率;Wpload为涡轮负载功率;Jt为涡轮的转动惯量;Bt为涡轮转动的摩擦阻尼;nt为涡轮转速;Tf为涡轮的摩擦阻力。

1.7 控制原理

应急动力系统的控制器主要采集氮气瓶压力、燃料箱压力、剩余燃料,以及涡轮动力装置的主、次速信号和滑油油位信号,经过算法与逻辑的运算对氮气阀以及主、副燃油阀进行控制。控制器在没有检测到故障的状态下,接收到启动信号后直接打开氮气阀。主、副燃油阀的控制采用速度闭环的方式,由于应急动力启动时,飞机可提供的能源有限,速度调节仅可以通过一个具有开或关两种状态的燃料阀进行,另外考虑到应急状态下,飞机对应急动力系统输出转速波动范围要求较低(10%以内),因此燃料阀的开关采用bang-bang控制算法。

根据bang-bang控制原理[11],被控燃料阀的开关函数u(t)为

(20)

式中,ev为涡轮转速反馈与指令的误差。

2 应急动力系统模型[12-13]

2.1 氮气瓶模型

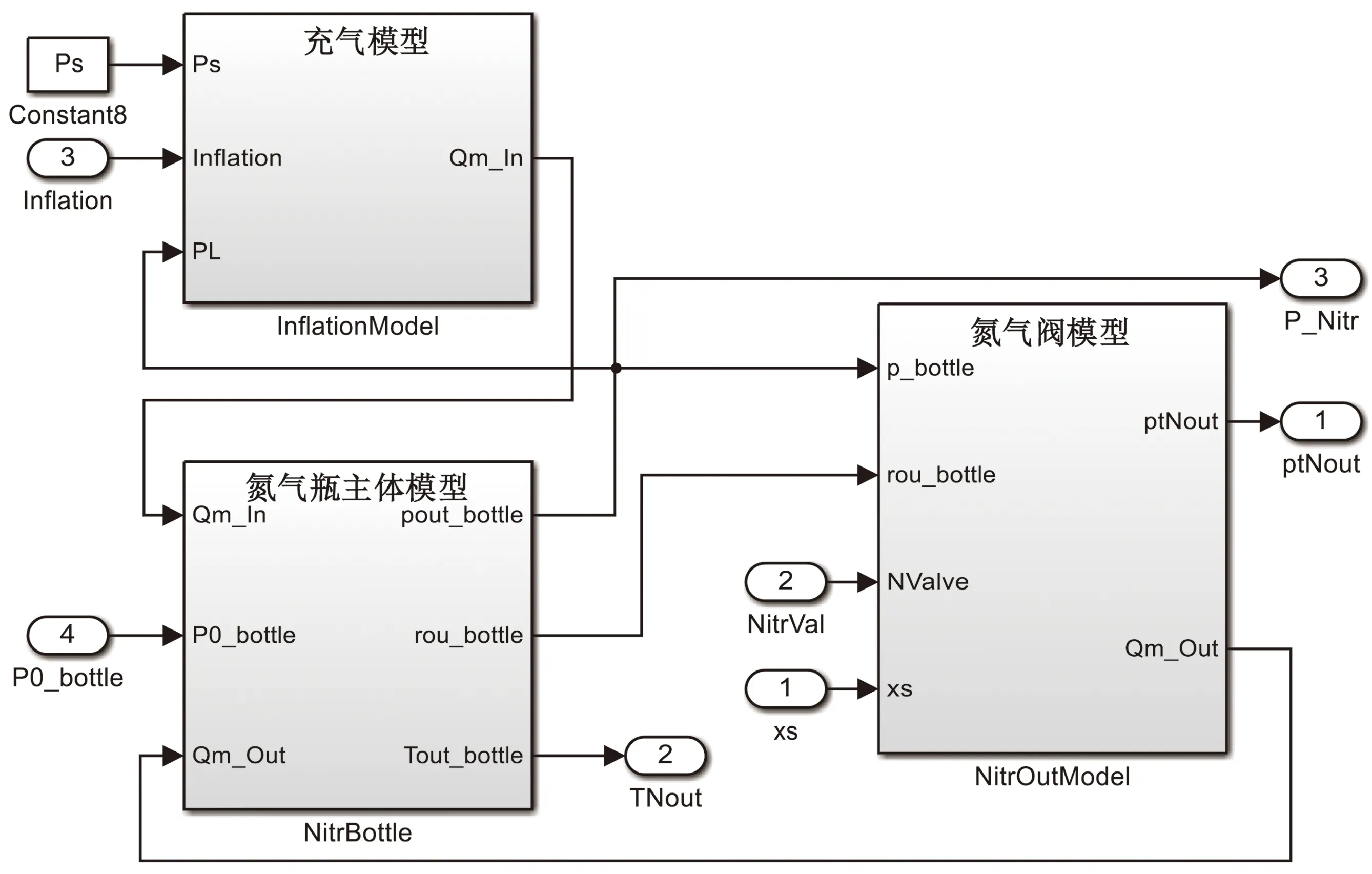

根据气体状态方程建立的氮气瓶模型输入接口分别为燃料箱活塞位移、组合氮气阀开关信号、充气信号。氮气瓶模型内部包括3个子模型:氮气瓶主体模型、氮气阀模型、充气模型,如图2所示。

图2 氮气瓶模型

充气模型主要根据气源与氮气瓶的压差计算充气流量,作为氮气瓶主体模型的输入信号。氮气瓶主体模型根据式(4)计算氮气瓶内部的压力。氮气阀模型根据式(4)~式(6)计算氮气阀出口压力以及出口流量。

2.2 燃料箱模型

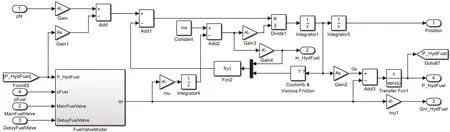

燃料箱仿真模型如图3所示,该模型建模原理按式(7)~式(10)进行,根据氮气阀出口压力和肼燃料压力计算活塞的位移,并根据主、副燃料阀的开关情况计算肼燃料的出口流量。

图3 燃料箱模型

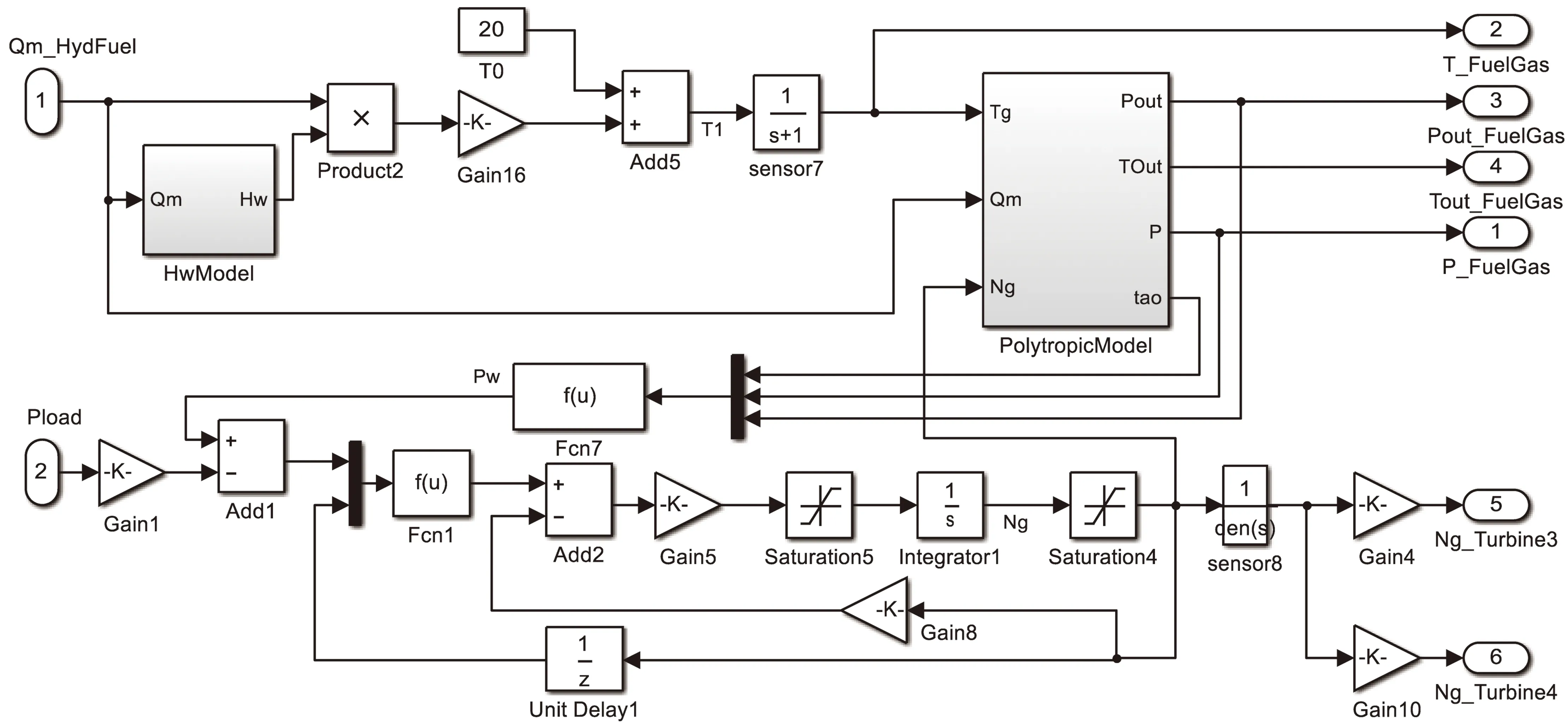

2.3 动力涡轮模型

动力涡轮模型如图4所示,该模型根据燃料流量与分解反应产生的热量计算燃气内能,如式(15)所示,并利用能量守恒计算燃气的温度与压力,如式(16)、式(17)所示,涡轮动能根据式(18)等熵膨胀的原理进行计算,并根据运动方程式(19)得到涡轮的转速。

图4 动力涡轮模型

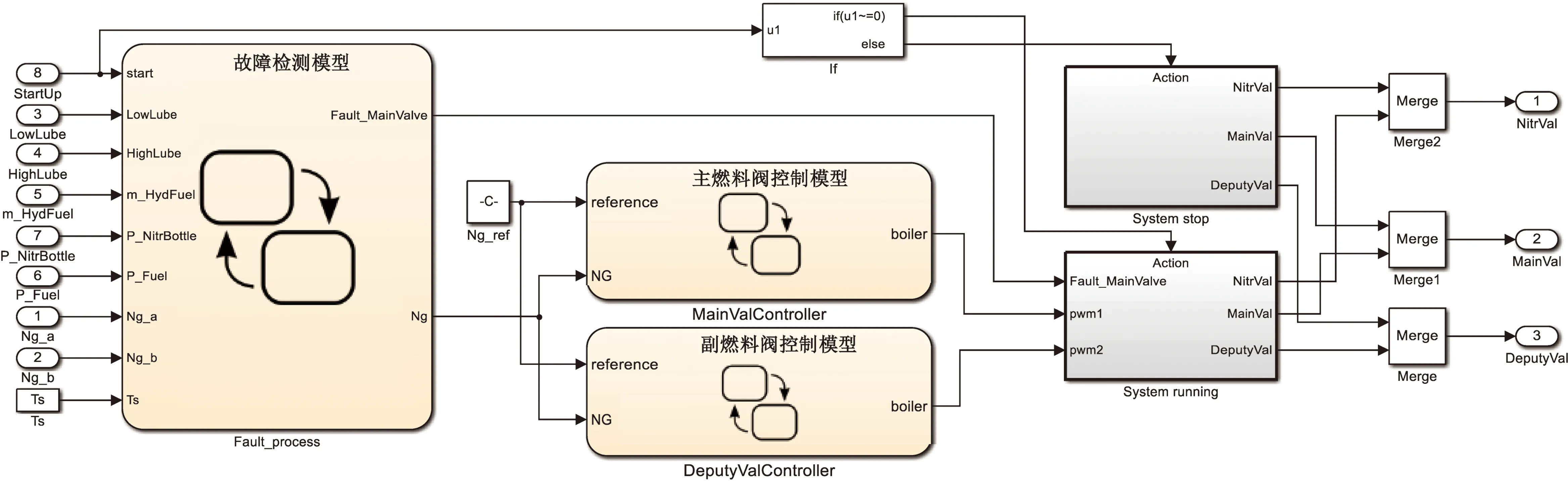

2.4 控制器模型

控制器模型(如图5所示)主要包括燃料阀控制模型以及故障检测模型。燃料阀控制模型内部采用的算法如式(20)所示;故障检测模型对输入的反馈信号进行故障检测与处理。

图5 控制器模型

2.5 应急动力系统模型

将氮气瓶模型、燃料箱模型、动力涡轮模型、控制器模型进行封装,完成的应急动力系统全数字仿真模型如图6所示。

图6 应急动力系统仿真模型

3 结果分析

3.1 模型仿真结果

利用图6中的模型对应急动力系统进行全数字仿真,控制器模型接收到启动指令后,首先控制打开氮气阀,并根据涡轮转速与指令计算主、副燃料阀的开关状态,使进入分解室的燃料流量得到调节,从而使涡轮转速稳定在规定转速。

系统启动后氮气阀出口压力变化曲线如图7所示。控制器给定氮气阀“开”有效信号后,氮气阀的出口压力在1 s左右的时间内升高到4 MPa左右,之后逐渐减小并稳定在3 MPa左右。在60 s时系统停车,氮气阀出口压力升高后又下降,压力升高的幅值主要与氮气阀由开到关的响应时间、阀门作动顺序的控制逻辑有关。

图7 氮气阀出口压力曲线

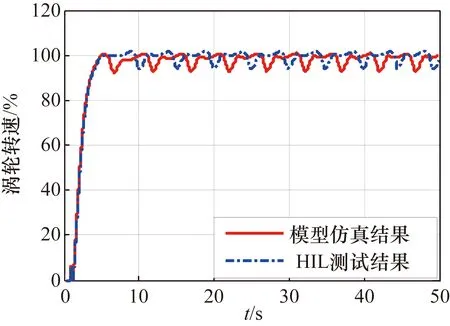

利用应急动力系统模型仿真得到的涡轮转速曲线如图8所示。系统启动后,涡轮转速在4 s内上升到100%,之后,涡轮稳定转速在92%~101%之间。60 s时系统停车后,涡轮转速缓慢下降为0。

图8 涡轮转速曲线

在系统运转过程中,通过阀门的氮气作为动力推动燃料箱活塞进行移动,活塞挤压肼燃料进入分解室。仿真得到的活塞位移曲线如图9所示。由图9可得,系统启动后,活塞的位移逐渐增加,在系统停车后,活塞最终可以静止到固定位置。

图9 活塞位移曲线

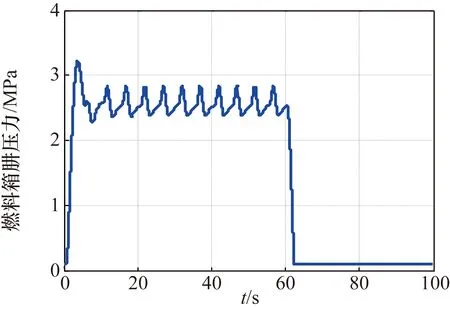

模型仿真得到的肼燃料箱内部压力如图10所示。系统工作过程中,肼燃料的压力在2.6 MPa附近波动,波动范围约为±0.2 MPa。该波动主要原因为燃料阀采用bang-bang方式进行控制,根据阀门的响应时间常数,bang-bang控制周期较大,燃料通过阀的流量存在波动。

图10 肼燃料箱压力曲线

3.2 仿真与测试对比结果

应急动力系统模型全数字仿真结果满足要求后,将物理模型(氮气瓶模型、燃料箱模型、动力涡轮模型)自动生成为NI的PXIe实时仿真机可以调用的代码。将代码下载到仿真机上,并利用仿真机将模型数据适配为硬件信号,与控制器产品连接,搭建应急动力系统HIL仿真测试环境。

应急动力系统的涡轮转速HIL测试结果与模型仿真结果如图11所示。

图11 涡轮转速HIL测试与仿真曲线

由图11可以得到涡轮转速的上升时间、稳定速度、速度波动范围与波动趋势等指标,HIL测试结果与仿真结果基本吻合。但HIL测试结果与仿真结果的速度波动时序有差异,即速度波动的波峰和波谷出现时间存在差异。经分析,这种差异可能是由于模型仿真对阀门控制时序以及信号传输延时的处理与HIL测试环境存在差异导致的。

4 结束语

主要对飞机应急动力系统HIL仿真测试过程中应用的模型进行研究。对应急动力系统中的氮气瓶、燃料箱、动力涡轮以及阀门等的建模原理进行说明,建立应急动力系统与控制器模型。对应急动力系统进行全数字仿真分析,模型仿真结果满足要求后,将物理模型自动生成代码并部署到实时仿真机上,与控制器实际产品进行HIL测试。对HIL测试结果与模型仿真结果进行对比分析,结果表明,应急动力系统的HIL测试结果与仿真结果基本吻合,但两种结果的速度波动时序存在差异,后续需要对差异原因进行深入研究与仿真分析。