热管散热技术在高原大型水电站励磁系统应用优势分析

2021-08-30陈秋林李兵伟黄贞贵何沐星龙远扬

陈秋林,李兵伟,张 振,黄贞贵,何沐星,龙远扬

(华能西藏雅鲁藏布江水电开发投资有限公司,西藏 山南 856400)

1 序言

西藏位于我国西南部,平均海拔4 000 m以上,被称为“世界屋脊”。西藏水能资源蕴藏量约为2亿kW,占全国总量的30%。西藏水能资源主要集中雅鲁藏布江流域。雅鲁藏布江水能资源仅次于长江,干流水能蕴藏量为8 000万kW,加上多雄藏布、年楚河、拉萨河、尼洋河和帕隆藏布等支流,水能蕴藏量约有9 000万kW。

雅鲁藏布江在西藏境内河长2 057 km,总落差达5 435 m。目前正在开发的雅鲁藏布江中游河段平均海拔4 500 m~3 000 m之间。已建成的ZM水电站海拔3 300 m,JC水电站海拔3 200 m。正在建设的DG水电站海拔超过3 400 m。随着十四五开局,雅鲁藏布江中游河段的大型水电站即将开工建设,这些大中型水电站海拔均在3 000 m以上。即将开发的雅鲁藏布江下游河段总装机容量超过7 000万kW,这些巨型水电站的建设,对运行在高海拔地区的电气设备来说,是非常严峻的考验。

随着海拔高度增加,大气压力下降,空气密度和湿度相应地减少。这些气候对在高海拔地区运行的电气设备来说,降低了设备绝缘能力;加大了电气间隙击穿电压;降低了放电电压,降低了电晕电压;延长了开关电器灭弧时间;降低了设备散热能力,造成设备温升增加。

标准GB/T 20626.1《特殊环境条件 高原电工电子产品 第1部分:通用技术要求》规定:当空气压力或空气密度的降低引起空气介质冷却效应的降低。对于以自然对流、强迫通风或空气散热器为主要散热方式的电工产品,由于散热能力的下降,温升自然就比内陆地区增加了不少。在海拔至5 000 m范围内,每升高1 000 m,平均气压每降低7.7 kPa~10.5 kPa,温升增加3%~10%。对于运行在高海拔地区的电气设备,特别是重要的控制设备,为保证设备达到理想散热效果,需要增加额外散热设备或者提高设计等级才能满足要求。

励磁系统是水轮发电机重要控制设备,它的可控硅整流回路将交流电压整流成直流电压,给发电机励磁绕组提供励磁电流建立磁场,大中型发电机组励磁电流往往超过几千安培,可控硅元件在整流过程中会产生大量的热量,如果不及时散热,可控硅元件温度会超过其温升限值造成元件损毁,如何解决可控硅散热问题,保证励磁系统在高原环境下安全运行,后文做了重点介绍。

2 概述

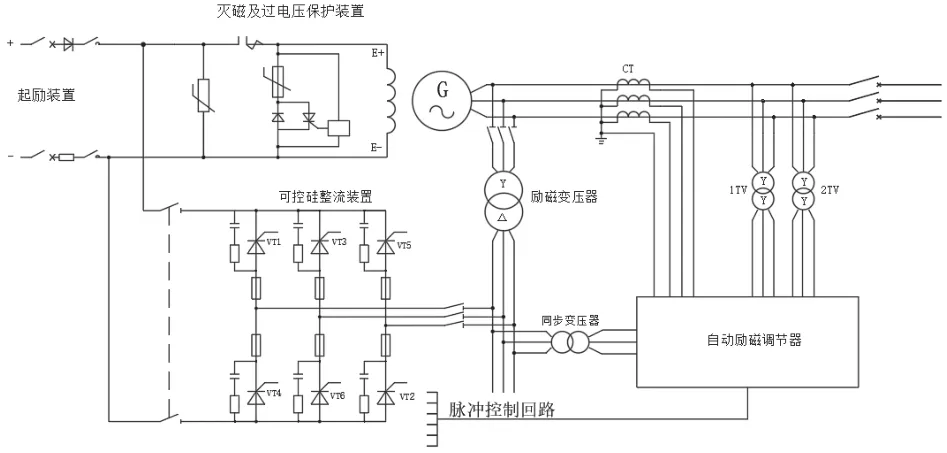

发电机励磁系统由励磁变压器、励磁调节器、可控硅整流装置、起励装置、灭磁及过电压保护装置等组成,原理接线如图1所示。

图1 可控硅整流励磁系统原理图

这种励磁系统制造简单,布置方便,工作可靠、维护便利,当电力系统出现故障时响应速度快。近年来我国大中型水轮发电机基本上都采用这种励磁系统。

可控硅整流装置将励磁变压器副边电压U2,整流成直流电压Uf供给发电机励磁绕组产生励磁电流If,回路接线如图2所示。可控硅VT1~VT6交替导通和关断,在导通过程中,有电流通过,由于可控硅内部压降等原因,会产生功率损耗导致发热,这个发热量与励磁电流大小成比例关系。对于大型发电机组来说,励磁电流往往超过几千安培,单只可控硅的功率损耗会达到上千瓦,这种功率损耗转化为热量,对于硅元件来说,如果超过最大允许的器件管壳温度(125℃)就会造成元件损坏。为了保证可控硅元件工作在安全温度范围内,整流过程中产生的热量需要及时散发出去。

图2 可控硅整流回路原理图

常规的做法是在可控硅元件两端压接散热器,然后将六只可控硅(含散热器)在柜体内布置在密闭的风道内,在柜体顶部或下部安装大功率风机,通过散热器表面流过定量的风量,将热量带出柜体实现热交换,从而达到可控硅元件散热的目的。

3 整流回路热量计算

下面以某海拔2 500 m的水电站为例计算励磁系统整流回路发热量。

水电站机组相关参数:额定容量/功率:527.8 MVA/475 MW,额定电压/电流:18 kV/16 929 A,额定励磁电压/电流:379 V/3 346 A,空载励磁电压 /电流:154 V/1 926 A。

标准DL/T583《大中型水轮发电机静止整流励磁系统及装置技术条件》规定,励磁系统可控硅整流柜采用N+1配置:即退出1个整流柜能保证2倍额定励磁电流(6 692 A)强励要求,退出2个整流柜能保证发电机1.1倍额定励磁电流(3 680.6 A)长期工作,根据设计单个整流柜额定出力2 000 A等级,选择4个整流柜并联方式运行。选择可控硅型号ABB 5STP 18H4200,可控硅参数:最高允许电压=4 200 V,通态平均电流=2 075 A,门槛压降=0.96 V,斜率电阻=0.285 mΩ,可控硅内部接壳电阻=0.01 ℃/kW,可控硅与散热器的接触电阻=0.002 ℃/kW。

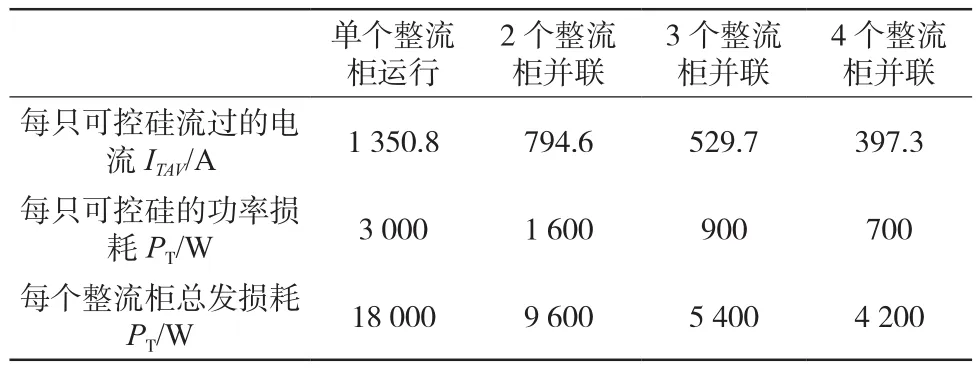

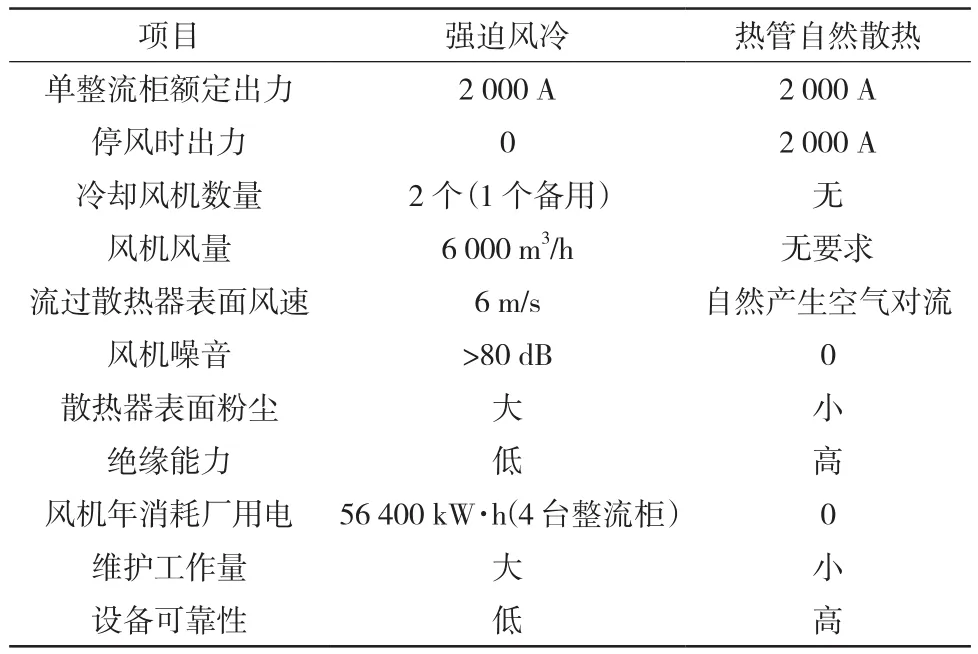

由参考文献《电力电子变流技术》可知,三相可控硅整流电路中每只可控硅流过的电流为总输出电流0.367倍。标准DL/T583要求发电机励磁系统满足正常1.1倍的额定励磁电流长期运行;两个及以上的整流柜并联运行时,均流系数≥0.85。根据上述条件,整流柜输出额定1.1倍电流时(3680.6A),分别计算1个整流柜、2个、3个、4个整流柜并联运行时,每只可控硅流过的平均电流,根据ABB 5STP 18H4200说明书曲线表,查出每只可控硅流过不同电流时的发热量(即功率损耗),数据见表1。

表1

由于单个整流柜额定出力2 000 A,故1个整流柜运行时不能满足要求,故不予考虑。只考虑2个整流柜并联时运行状态,此时单个整流柜的发热量(功率损耗)最大。参考标准JB/T 9684《电力半导体器件用散热器选用导则》计算如下:

(1)每只可控硅最大允许的器件管壳温度TC=Tjm-Rjc×RT=125-0.001×1 600=109 ℃(为可控硅最高允许温度125℃);

(2)最大允许的散热器台面温度Ts=TCRcs×PT=109-0.002×1 600=105.8℃;

(3)散热器理论计算的热阻Rsa=(Ts-Ta)/RT=(105.8-40)/1 600=0.041 1℃/W(为环境温度,取40 ℃)。

根据单只可控硅通过的电流和发热量以及热阻的计算值,选取型号SF17铸铝材质的散热器(热阻Rsa=0.030℃/W,单只散热器最大散热量1 910 W,最大电流1 200 A)。

(4)在强迫风冷却情况下,每只可控硅的温升为T=(Rsa+Rjc+Rjh)PT=(0.03+0.01+0.002)×1 600=67.2 ℃(3个整流柜并联运行时温升37.8 ℃,4个整流柜并联运行时温升29.4℃)。

(5)安全裕量ΔT=Tjm-T-Ta=125-67.2-40=17.8℃满足要求。

标准JB/T 9684《电力半导体器件用散热器选用导则》规定:强迫风冷要求流过散热器表面风速大于6 m/s,也就是要求风量Q≥6 000 m3/h。根据2 000 A电流等级整流柜选择风机型号DKH-355-F-W.110,额定风量Q=6 000 m3/h,额定功率P=2.35 kW。

4 热管散热器比较优势

由于SF系列铸铝材质散热器(如图3所示)热阻大,需要大功率风机保证大风量流过散热器,风速要求大于6 m/s才能保证冷却效果。

图3 SF系列铸铝材质散热器外形图

采用强迫风冷的可控硅整流柜,一般将可控硅元件和散热器安装在密封的风道内。由于采用密封风道安装方式,存在以下缺点:①可控硅元件检测、维护和更换非常困难;②可控硅元件安装紧凑,风道内流阻较大,对风压的要求高;③一旦风机出现故障可控硅元件温度会急剧上升,导致该整流柜必须退出运行;④冷却风机长期运行时,环境中的粉尘颗粒被带进柜体,附着在散热器和可控硅表面,影响散热,带电粉尘会减小设备爬电距离降低绝缘水平;⑤运行的风机造成低频率震动会对可控硅整流回路机械连接产生不良影响;⑥风机的噪音污染大;⑦风机长期运行,造成的厂用电损失不可低估。

为了解决上述问题,在可控硅散热器方面,国内逐步用热管散热器代替铸铝材质的散热器。热管散热器是美国在六十年代发明的一种传热元件,它利用热传导原理与制冷介质的快速热传递性质,透过热管将发热物体的热量迅速传递到热源外,其导热能力超过任何已知金属的导热能力。热管散热器外形如图4所示,热管内部结构如图5所示。

图4 热管散热器实物外形图

图5 热管散热器内部结构示意图

热管内部是一个密闭的管道,里面装有一定量的纯净水,管道内部空气抽成接近真空状态。安装时倾斜角10°左右(末端比受热端要高), 热量通过受热体传到热管内部,下端的水开始蒸发变为气体(由于液体的沸点和气压有关,气压越小,沸点越低。在接近真空状态下,温度在冰点以上的话,水会蒸发,而且蒸发的很快),蒸发的气体上升,流到热管的尾部(末端),在散热片散热的情况下,热量通过辐射的方式很快发散掉,温度下降,热管内部末端气体又液化成液体,流回热管的受热端,实现循环。

在受热端水在汽化过程中,消耗大量的热量;在末端,随着温度下降,气体又液化成水。这种通过汽化-液化循环,实现热量交换。由于水的蒸发潜热很大,因此在传输很大的热流时,两端并不产生很大的温差。

热管散热器就是利用此种热管的高导热性能,将发热器件的热量通过热管传导到较大面积的片型散热片(翅片)上,达到大面积散热的作用,如图(5左)所示。由于热管散热器热阻非常低,能确保可控硅的温升下降。且从受热端到末端温差梯度小,形成一个等热体。依靠热管翅片发热通过热辐射方式使周围空气发热,热空气上升形成柜体内部空气自然对流,从而将热量散发。不需要冷却风机就能达到自然散热的效果。

目前,我国已掌握热管散热器制造技术,并成功在航空航天、冶金、电脑CPU散热等领域开始了大规模的应用。

型号为SRH05F大功率可控硅热管散热器,热阻Rsa=0.008℃/W,单额定散热功率4 000 W,最大散热功率5 500 W。上述电厂如果采用热管散热器,取消冷却风机,在自然散热情况下,2个整流柜并联运行时可控硅的温升为T=(Rsa+Ric+Rih)PT=(0.008+0.01+0.002)×1 600=32 ℃(3 柜并联运行时温升18℃,4柜并联运行时温升14 ℃)。

热管自然散热整流柜由于依靠空气对流实现冷却,不需要冷却风机;整流柜无旋转部件维护量少;噪音低;可控硅表面没有粉尘绝缘程度高;节能环保等特点。

热管散热器采用开放式安装,各可控硅元件之间距离较宽,整流元件两极之间的距离也较宽,较大的改善了整流单元的电气绝缘性能。安装示意图如图6所示。

图6 可控硅热管散热器安装示意图

上述水电厂,每台发电机4个可控硅整流柜并联运行时,按每年工作6 000 h计算,冷却风机年消耗厂用电 W=2.35×4×6 000=5 6400 kW·h,每年所需的费用16 920元(0.3元/ kW·h),按每台励磁系统工作20年算,所消耗的电费1 692×20=33.84万元。3台机组共消耗的电费33.84×3=101.52万元.如果采用热管散热整流柜,就少去了上述费用。

强迫风冷整流柜与热管自然散热整流柜性能对比见表1所示。

表1

5 工程应用

某海拔2 500 m的水电站励磁系统采用热管自然散热可控硅整流柜的使用情况:

水电站机组参数:额定容量/功率:133.3 MVA/120 MW,额定电压/电流:13.8 kV/5 578.2 A,额定励磁电压/电流:277 V/1 479 A。

设计选择可控硅型号ABB 5STP 24H2800。可控硅参数:最高允许电压=2 800 V,通态平均电流=26 255 A,门槛压降=0.85 V,斜率电阻=0.16 mΩ,可控硅内部接壳电阻 =0.01 ℃/kW,可控硅与散热器的接触电阻=0.002 ℃/kW,热管散热器型号SRH05F,热阻 =0.008℃/W。

可控硅整流柜单柜额定出力2 000 A,单柜满足额定1.1倍励磁电流(1 626.9 A)长期运行。双柜均流系数≥0.85。单柜运行时,每只可控硅通过电流597.1 A,双柜运行时每只可控硅通过电流351.2 A,查5STP 24H2800说明书的曲线表对应的发热功率为900 W和500 W。

采用热管自然散热情况下,单个整流柜运 行 时 可 控 硅 的 温 升 为T=(Rsa+Ric+Rih)PT=(0.008+0.01+0.002)×900=18℃,2柜 并 联 运 行 时温升10℃。

该电站2台机组采用2 000 A等级热管自然散热整流柜,自2009年运行以来,运行情况良好、可靠,温升低(10~20℃)。励磁系统已连续11年一直安全稳定运行,没有出现过一次故障。说明在高海拔地区,热管自然散热整流柜工作稳定可靠。

6 小结

目前,额定出力2 000 A等级的可控硅热管自然散热整流柜,在多个600 MW、1 000 MW的火电机组以及700 MW的水电机组励磁系统中已成功应用。

随着西部大开发建设力度的增加,未来在西藏高海拔地区建设和投产的大型电站会越来越多,高海拔地区大气压力下降,空气密度和湿度相应地减少,造成电气设备散热能力,设备温升增加的问题完全可以通过新技术、新材料、新设备解决。

本文介绍的可控硅热管自然散热整流柜相比传统强迫风冷整流柜,取消了冷却风机,依靠空气对流自然对流实现散热,无旋转部件维护量少,噪音低。节省了大量的厂用电,减少了电费支出还提高了设备的可靠性,在高海拔地区大中型水电厂值得推广应用。