超重力溶剂吸收技术处理石化企业挥发性有机物实验研究

2021-08-30郑蓉蓉张瑞波孙长宇初广文时东兴

郑蓉蓉,张瑞波,丁 宁,孙长宇,初广文,时东兴

(1. 中国石油大学(北京) 化学工程与环境学院,北京 102200;2. 中国石化炼化工程(集团)股份有限公司 洛阳技术研发中心,河南 洛阳 471003;3. 北京化工大学 化工学院,北京 100029)

近年来,我国大气污染形势愈发严峻,在种类繁多的大气污染物中,挥发性有机物(VOCs)会严重影响大气物理化学性质和气候状况[1-2]。现行的VOCs处理技术主要包括冷凝[3]、吸附[4-5]、吸收[6-7]、燃烧[8-9]、生物技术[3]及其联合技术[10-11]等。目前,VOCs常规的处理方式为填料塔吸收,但由于排放的VOCs流量和浓度极不稳定,常规填料塔吸收技术存在一定操作局限性。

超重力(Higee)过程的实现通常借助旋转填料床(RPB)的高速旋转,在填料和腔体内形成径向离心作用场[12]。气-液-固相在高于引力常数数十倍甚至上百倍的离心场中发生相际传递过程,填料提供的巨大剪切力和相际快速更新的界面使得传递速率比传统塔设备高出1~3个数量级[13-14]。Higee技术特别适用于热敏性物料的处理以及气体成分的选择性吸收,过程适应性强,能够应用于高压、常压及减压等各种体系[15-16],不受操作条件限制,已实现特定化学反应过程或气体处理过程的工业应用[17-21]。在气-液两相的Higee传递过程中,离心作用场能够克服液体表面张力,从而将液流破碎成微米尺寸的液膜、液丝和液滴,极大提高液体的比表面积[22]。气体进入腔体后,与被分散的雾状液体发生质量传递,可在极短的时间内完成充分的物质交换。

本工作采用Higee技术,以C4气体为典型的VOCs原料,在RPB内进行溶剂吸收VOCs的实验研究;对比分析了常规填料塔与RPB在不同吸收过程中的应用,为VOCs的吸收处理提供新的思路。通过实验研究,确定了适宜的Higee吸收过程操作参数,为Higee技术的工业化实验与应用奠定基础。

1 实验部分

1.1 主要实验原料

C4气体(99.9%(φ))、氮气(高纯):洛阳华普气体厂;柴油:实验室自配。

1.2 实验装置流程

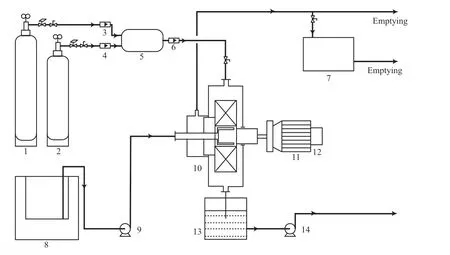

实验采用的RPB装置由北京化工大学设计制造,主要由外壳、内部填料、液体再分布器及变频电机等组成,实验装置流程如图1所示。

图1 VOCs吸收实验装置流程Fig.1 Diagram of volatile organic compounds(VOCs) absorption equipment.

1.3 实验方法

首先将吸收剂和RPB夹套冷却剂预冷至设定温度。向RPB设备内通入预设配比的气体,气体流量采用流量计控制。待气流稳定一段时间后采样,作为气体入口含量。随后打开计量泵将吸收剂送入装置,启动RPB设备,通过变频器调整至设定转速。待Higee处理装置运行稳定5 min,取样分析气体组成。RPB停机后,采集气体试样检测分析。装置尾端采用活性炭吸附未被完全吸收的VOCs气体,确保尾气达标排放。整个过程在VOCs气体浓度报警仪监测下进行。

进行填料塔吸收实验时,将吸收剂预冷至设定温度。向填料塔设备内通入预设配比的气体,气体流量采用流量计控制。待气流稳定一段时间后采样,作为气体入口含量。随后打开计量泵将吸收剂送入装置,待吸收塔处理装置运行稳定5 min后,采集气体试样检测分析。实验装置的尾气采用活性炭吸附处理,以确保尾气达标排放。

试样采用气相色谱检测,使用外标法进行分析。气相色谱条件:Agilent 6890N型色谱仪,GDX-502型色谱柱,FID检测,载气为N2,载气流速45 mL/min,起始温度120 ℃,线性升温-恒温检测,保温5 min结束。

2 结果与讨论

2.1 RPB气液分配性能的改进

现有的Higee实验装置主要为强化化学反应过程而设计建设,将其用于强化VOCs物理吸收的实验效果并不理想。在RPB的传质过程中,液流形态和传质区域对传质效果都有重要的影响。桑乐[23]的研究表明,对液滴和液膜两种不同的液体形态,会分别涉及表面更新、双模理论和溶质渗透等不同原理的质量传递过程;还提出了“三区液相传质模型”,也讨论了设备本身不同区域对传质过程的贡献,其中,端区效应对传质过程的贡献最大。因此,根据目前实验室所具备的条件,从扩大传质端区角度出发对装置内构件进行改进,提升了实验装置的气液传质性能,改进方向为增加气液接触角和接触面积,从而有效提高VOCs的溶剂吸收效果。实验结果表明,含量高达12%(φ)的VOCs气体,在设备改进后相同条件下吸收率可提高120%~150%。若对相关的其他方面进行针对性改进,传质效果有望进一步提升。

2.2 流量对吸收率的影响

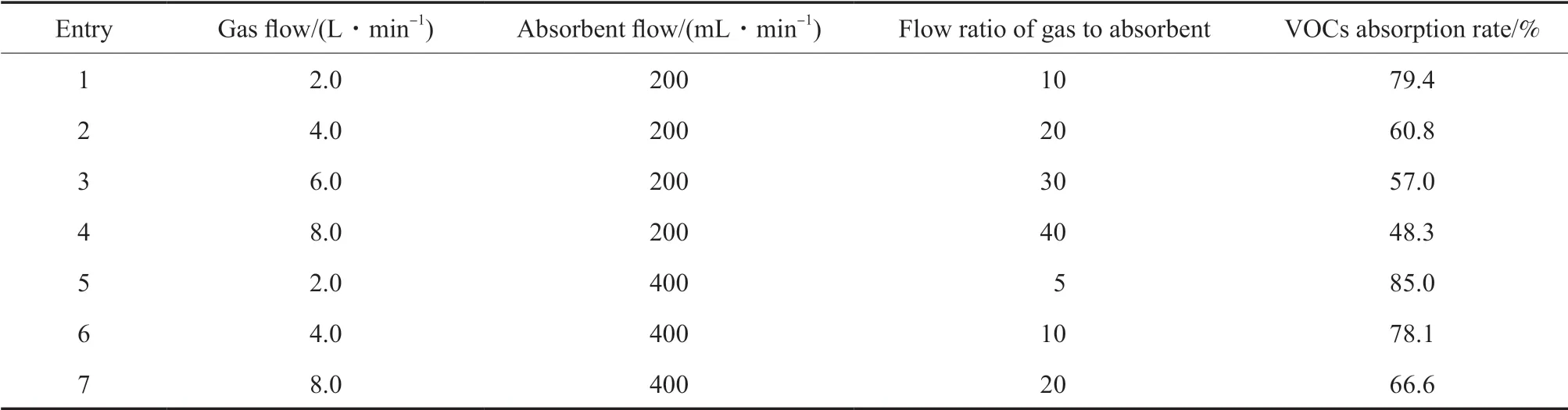

除Higee装置自身的因素外,在影响Higee溶剂吸收VOCs效果的诸多条件中,VOCs流量、吸收剂流量以及气液比等是最为关键的操作指标。在维持RPB和吸收剂温度恒定,且控制VOCs气体入口浓度稳定的条件下,VOCs气体吸收率随气体流量上升或吸收剂流量下降单调减少。表1为不同进料气液比下Higee法VOCs吸收率。

表1 不同进料气液比下Higee法VOCs吸收率Table 1 Influence of the flow ratio to VOCs absorption rate in high gravity(Higee) technology

由表1可知,进气和吸收剂流量均较小时,吸收率能够稳定在80%左右。同时,气量变化对吸收率的影响更为明显,意味着吸收剂流量恒定的情况下,过短的气体停留时间将严重影响吸收情况。因此,在气量较大时,为了能够保证VOCs气体的充分吸收,则需要提供更多的吸收剂。即便气体流量和吸收剂流量变化较大,但在气液比保持不变的情况下,VOCs吸收率波动范围较小。在气液比为10的条件下,可实现VOCs单级吸收率接近80%。

图2为不同气量下常规填料塔吸收技术的VOCs吸收率。由图2可知,当采用常规填料塔技术对VOCs进行溶剂吸收时,随气体流量的增大,VOCs吸收率从88.9%逐渐下降至约50%。在低气体流量下,填料塔吸收技术的吸收效果相对较好,而随着气液比上升,填料塔吸收技术的吸收率优势不再明显。当气体流量进一步提高,填料塔将发生液泛冲塔和吸收率迅速下降等一系列问题,导致吸收过程无法正常进行。

图2 不同气量下常规填料塔吸收技术的VOCs吸收率Fig.2 VOCs absorption rate in packed tower under different gas flow.Operating conditions referred to Table 1.

2.3 VOCs进气含量对吸收率的影响

VOCs进气含量是在炼厂实际运行过程中波动范围最大的指标之一,同时也是对吸收率影响较明显的因素。图3为不同VOCs进气含量下RPB技术及常规填料塔技术的VOCs吸收率。

图3 不同VOCs进气含量下RPB技术(a)及常规填料塔技术(b)的VOCs吸收率Fig.3 VOCs absorption rate in RPB(a) and packed tower(b) under different VOCs inlet concentration.Operating conditions:rotor speed 2 000 r/min,temperature 10 ℃.

由图3a可知,吸收率随VOCs进气含量的增加基本呈下降趋势,随着VOCs进气含量(φ)从1%上升到12%,吸收率从65.4%下降到59.0%。实际上,在Higee吸收过程中,由于Higee场提供的强化传质效果,吸收率下降并不明显,单级吸收率基本能够保持在60%以上;且在VOCs进气含量低于4%(φ)时,吸收率基本保持稳定。相较而言,常规填料塔技术的吸收率虽然在类似操作条件下略高于Higee技术,但下降得更快。当入口VOCs进气含量较小时,吸收率能够达到接近70%,而当VOCs进气含量上升至12%(φ),吸收率下降至略高于60%。考虑到填料塔更大的设备和用地成本,单级吸收效率并不理想;此外,相对较大的吸收率波动也会对VOCs气体最终处理技术的选择造成不利的影响。若运用Higee技术,则可在有限的空间内实现RPB的多级串联使用,从而取得理想的处理效果。

2.4 RPB的主要优势

2.4.1 停留时间短

实验过程中,采用常规吸收塔的填料体积约为3 L,Higee设备的RPB层的填料体积仅为100 mL,相同操作条件下,Higee技术的停留时间仅为填料塔吸收技术的1/30。在确保VOCs的处理量和处理效率的同时,气体在RPB设备中以更短的停留时间实现充分的吸收,从而有效地缩小设备体积和减少占地面积[12],也使设备的安装使用更为方便灵活。

2.4.2 对不稳定物料条件的适应性

炼厂实际生产过程中排放的VOCs废气量和含量极不稳定,由于常规的填料塔吸收技术对进气条件变化的适应性差,因而需要设计建造规模远高于正常工况条件下所需的填料塔,否则在极端工况下将可能引发径流、液泛等问题,导致VOCs气体排放不达标,甚至需要停工维护检修,影响正常生产。相比于常规填料塔,RPB设备能够更好地适应物料的变化,可短时允许较大的气液比波动,不会对设备本身的操作过程产生不利影响。

表2为极端工况下Higee技术的VOCs吸收率。由表2可知,在尝试采用较大的气体流量和含量进行Higee法吸收VOCs实验时,发现吸收率同样会随着气流量和含量的上升进一步下降,当气液比增加至40时,吸收率下降到40%左右。显然,在极端工况条件下,单级Higee吸收技术亦较难实现VOCs的达标排放。但在有限的空间内,相比于塔器,RPB更容易实现串级或与其他技术联用以达到气体处理的目的。此外,考虑到设备对进料状况的良好耐受性和进料气液比对吸收率的影响,在合理范围内提供更多吸收剂也是一条可行的提升吸收效率的途径。

表2 极端工况下Higee技术的VOCs吸收率Table 2 VOCs absorption rate in Higee technology under severe operating conditions

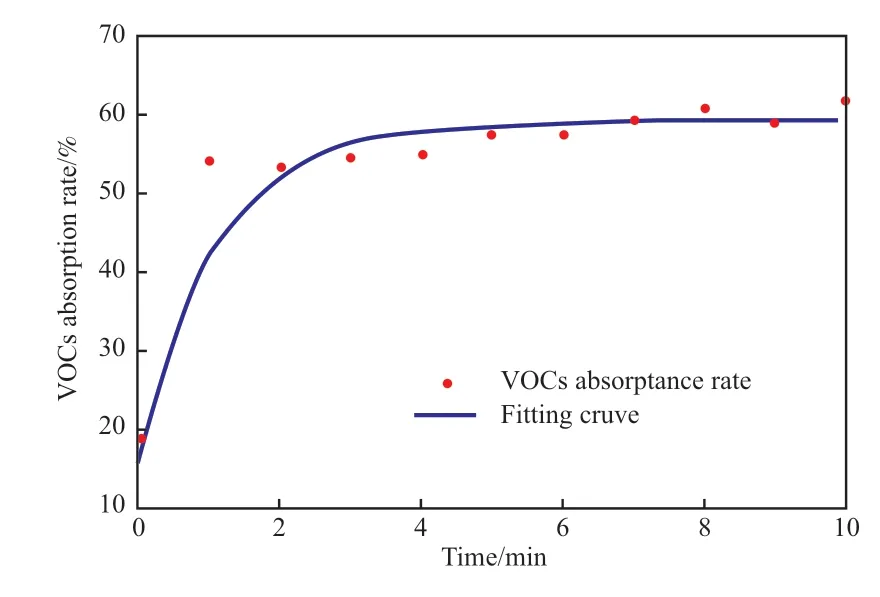

2.4.3 处理效率和稳定时间

图4为不同采样时间的Higee法VOCs吸收率。由图4可知,在RPB电机启动的1 min内,整个Higee吸收过程即可达到较高的吸收率,而在1 min后,吸收率会有较小的持续上升,逐步达到吸收率上限。相较于传统技术,Higee吸收技术达到稳态运行所需的时间极短,客观上为设备的开停车和维护检修提供了便利。

图4 不同采样时间的Higee法VOCs吸收率Fig.4 VOCs absorption rate in Higee technology with different sampling time.Operating conditions referred to Table 1.

2.5 其他操作条件对VOCs吸收率的影响

2.5.1 操作温度的影响

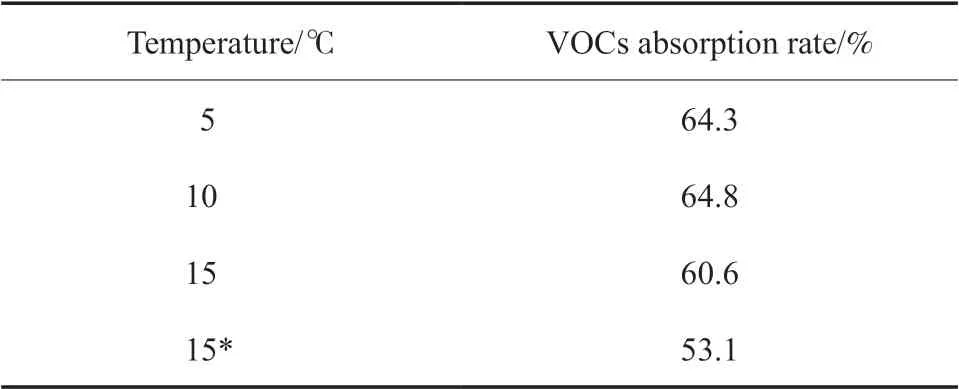

其他操作条件对应用Higee技术的VOCs吸收效率也存在一定影响(如吸收剂类型和RPB腔体温度、床层转速等),这些指标在实际生产过程中相对容易控制。表3为不同操作温度下Higee法的VOCs吸收率。

表3 不同操作温度下Higee法的VOCs吸收率Table 3 Influence of the different temperature to VOCs absorption rate in Higee technology

由表3可知,当控温低于15 ℃时,均可得到良好的吸收效果;当控温低于10 ℃时,吸收效果最佳;当温度更低时,由于吸收剂本身物理性质的变化,会使吸收率受影响,且能耗增加较多,因而不再考虑。但在不控温的对照组中,由于RPB腔体内发生剧烈的液体破碎过程,导致整个腔体和吸收剂温度上升较快。因此,较高的温度不利于吸收过程的进行。

2.5.2 操作转速的影响

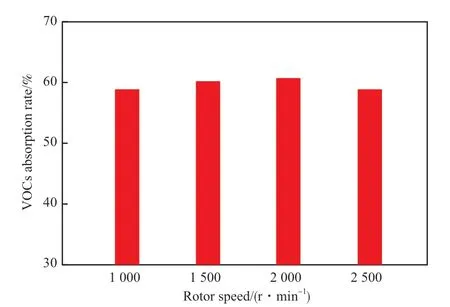

Higee设备的转速会直接影响离心场的强度,从而影响液体的分布性能和强化过程的吸收效率。图5为不同转速下Higee法的VOCs吸收率。由图5可知,随着离心作用的不断增强,吸收剂在设备腔体中能够分散得更细小和均匀,因此在1 000~2 000 r/min的范围内,吸收率随着转机转速的增大不断上升。但在转速超过2 000 r/min后,由于RPB层和腔壁间行程的限制,实际上导致了液体的停留时间不断缩短,液体被过快甩至腔壁,从而使腔壁的液膜增厚,对传质过程造成了不利的影响。Yang等[24]在研究中指出,可将RPB设备分为填料内层几到几十毫米的填料进口端区、填料主体区和腔体区三个传质区域,气-液两相在设备中的传质速率由大到小顺序为:进口端区>填料主体区>腔体区,因此当转速过快,填料内的持液量减少,传质效率也随之下降。

图5 不同转速下Higee法的VOCs吸收率Fig.5 VOCs absorption rate in Higee technology under different rotor speed.Operating conditions:temperature 10 ℃,VOCs inlet concentration 4.0%(φ).

需要指出的是,对于不同的RPB,需要通过实验过程确定合理的转速,在能耗和效率之间寻求平衡,以确定最合适的操作条件。再者,由于该实验装置的局限性,在实际应用于VOCs处理时可对设备进行多方面的改进,Higee技术也将会表现出更多的优势。

3 结论

1) VOCs能够被吸收的最佳操作条件为RPB转速2 000 r/min、温度10 ℃、VOCs进气含量4%(φ),对于石化企业所排放的高流量高含量的VOCs,RPB表现出了良好的溶剂吸收效果,且不存在常规填料塔的液泛冲塔现象。

2)RPB内VOCs的停留时间和吸收稳定时间短、从而有效缩小了设备体积和占地面积,为实际工业应用提供了便利。因此RPB的VOCs吸收技术比常规填料塔吸收技术有更好的适应性,可为石化行业VOCs处理提供一项高效可行的选择方案。