塔顶注水除盐系统在渣油加氢的应用

2021-08-30张新昇远继福

张新昇,远继福

(中国石油大连石化公司,辽宁大连116000)

原油中的硫、氯、氮等腐蚀元素超过60%存在于渣油组分中,近些年来重质油2次加工设备的腐蚀成为炼油行业不可忽视的问题。某石化公司300×104t/a渣油装置由于进料油品中的硫、氯等多种杂质的存在,导致汽提塔顶系统含盐,随着运行时间的增长,含盐量不断增加,汽提塔内壁与塔盘采用inconel625材质,汽提塔顶温控制在露点温度以下,但塔顶馏出物管线任然持续腐蚀,必须换管线1次/3 a[1~3]。

虽然塔顶酸性水中的铁离子分析成绩始终在3 mg/L以下,以之前运行几个周期的经验来看,塔顶腐蚀始终存在。汽提塔顶馏出管线采用碳钢材质,在有氯化铵及硫氢化铵的情况下,都有比较严重的腐蚀。目前大连石化渣油加氢装置塔顶馏出物中氯离子含量为2~3 mg/L,会形成氯离子累积后造成低温H2S-HCl-NH3-H2O型腐蚀。因此要采取一定的工艺防腐策略来除去顶循环油中的氯离子,抑制腐蚀的产生[4]。

1 汽提塔顶除盐系统

针对汽提塔/分馏塔顶部循环系统结盐和腐蚀严重问题,目前国内采取的主要措施有6种[5]。

(1)涂料防腐、升级材质和提高焊缝质量,提高抗腐蚀能力;

(2)改善工艺条件,降低顶部循环系统的冷凝水量;

(3)提升原料油品质,加强上游电脱盐效果;

(4)对分馏塔塔盘、管线进行反冲洗;

(5)加入缓蚀剂;

(6)加强在线监测。

以上6种措施在不同程度上有一些效果的,通过实施几种对策,能减少设备的腐蚀程度,延长装置的运行周期。但是对于改变工艺操作条件来讲,是通过提升循环油品的抽出温度来实现的,渣油加氢汽提塔设计为冷回流,不可能实现。对于后面几种措施,更换塔盘、更换管线材质、设备局部加强等,由于塔顶存在氯离子,普通的奥氏体不锈钢无法在此部位使用。另一方面,更换塔盘、选用更高级别材质的管线,在很大程度上提高了设备投入费用,一段时间后设备还是会腐蚀穿孔,再停工更换设备,只是是暂时的缓和办法,不是解决问题的根本手段。而低温部位的防腐策略主要还是以工艺防腐为主[6]。

分析上述几种解决腐蚀的对策,经过研究调研,发现华东理工大学的塔类顶部循环系统除盐防腐专利技术在解决塔顶腐蚀问题上效果明显。渣油加氢装置塔顶回流罐中油为石脑油馏分,返塔温度约为40℃,较适合采用微萃取耦合NCT油水分离新型工艺技术来进行汽提塔的顶循除盐。

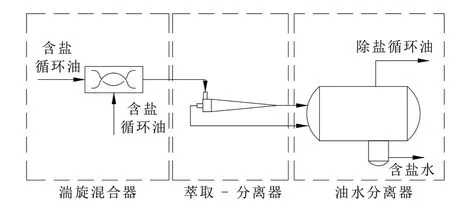

在线除盐防腐成套设备主要有湍旋混合器、微萃取分离器和油水分离器3部分组成。首先通过湍旋混合器将水均匀分散到循环油中,油中的盐部分溶解到水中,其次经微萃取分离器深度捕获盐类离子并将油水进行初步的预分离,油水分离器利用粗粒化及波纹强化沉降,快速并高效的实现油水分离,溶水性盐溶于水中被带出,达到塔顶石脑油在线脱盐的目的。工作原理见图1。

图1 在线除盐防腐成套设备工作原理

某渣油加氢汽提塔顶回流石脑油5~15 t/h与0.3~0.7 t/h的除氧水首先深度混合,该过程水滴分散粒径控制为10~30μm;之后在微旋流萃取器中净化水快速深度溶解循环油中的盐,完成深度萃取;最后通过NCT深度油水分离器进行油水分离,脱盐后的循环油与返回塔顶回流罐,含盐污水进入装置酸性水系统去下游污水汽提装置处理,该过程油相出口夹带总水含量不大于700×10-6,水相出口带油不超过200×10-6。2017年该设备投用后,除盐系统入口流量7.2 t/h,注水量0.87 t/h,对石脑油以及酸性水进行采样分析,结果见表1。

表1 汽提塔顶粗石脑油腐蚀性质对比

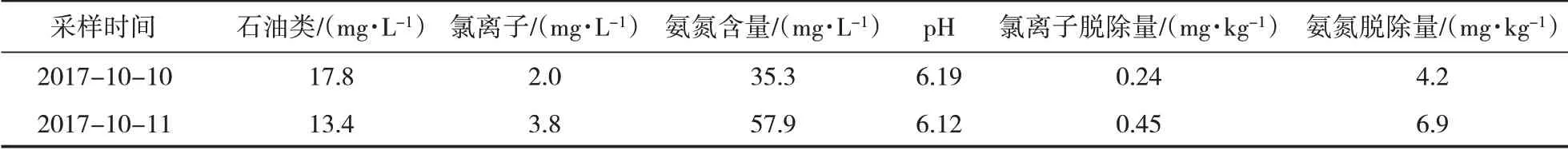

从表1可见,油中氯离子很少,化验室分析不出来,而注水采用除氧水,氯离子含量可忽略,可以通过污水中的氯离子来判断脱除效果。注水比例为10%条件下,除盐系统酸性水的性质见表2。

表2 除盐系统酸性水性质

从表2可以看出,污水中出现氯离子,说明油中少量的氯离子可以被脱除下来。从注水比例与污水中氯离子含量,可以估算出油中脱除下来的氯离子量。

10月10日,对油中脱除的氯离子计算得值为0.24 mg/kg;10月11日,油中被脱除的氯离子为0.45 mg/kg,与石脑油中实测氯离子小于0.5 mg/kg相符,说明油中大部分氯离子在1次通过就可以被脱除。

通过分析发现,脱前脱后石脑油中均含有微量水,而此部分微量水实际是油中溶解的饱和水,仅靠静置的分离方法无法分离,其性质与汽提塔顶酸性水一致,其中溶解有氯与氨氮。

进入除盐系统中石脑油流量为7.2 t/h,平均水含量337 mg/kg,水中氯离子18 mg/L,通过上述分析结果计算出进入除盐系统中仅微量水携带的氯离子为4.3×10-5kg/h。

除盐系统注水量0.87 t/h,污水中氯离子含量2.9 mg/kg,计算出脱除的氯离子为2.5×10-3kg/h,大量的氯离子是溶解在油中的。

根据同样计算方法,计算出入口石脑油中微量水携带的氨氮约为4.4×10-3kg/h,脱除的氨氮4×10-2kg/h,只有大约10%的氨氮来自石脑油携带的微量水。

脱后石脑油中水含量平均343 mg/kg,符合协议不大于700×10-6的要求;污水中油含量平均16.1 mg/L,远低于协议值的不大于200×10-6。从目前运行来看油水分离效果达到预期要求。

2 腐蚀介质示踪分析

目前炼油系统工艺防腐主要集中在低温部分,难点在于结盐的防控。

进行腐蚀元素的跟踪尤其必要,尤其是氯和氮2种元素。

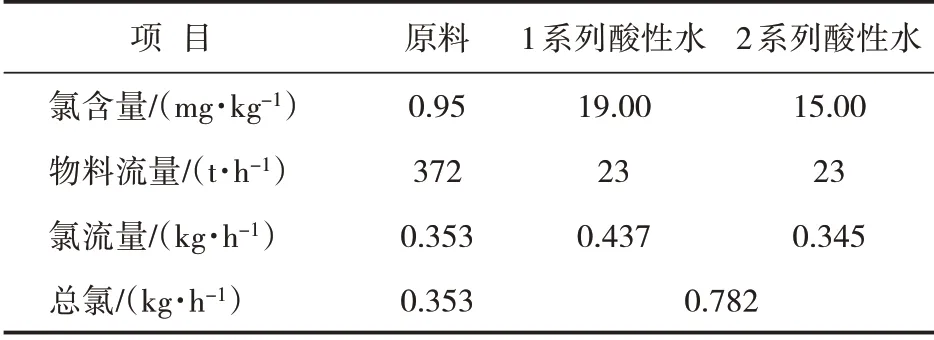

采用2019年平均值作为分析数据进行氯平衡的计算,分析冷高分酸性水性质,结果见表3。

表3 冷高分酸性水性质

从表3可见,原料中绝大部分氯被溶解在酸性水中,酸性水中氯离子流量0.782 kg/h,远大于原料中氯含量与汽提净化水中氯含量之和(0.36 kg/h)。

由于渣油加氢新氢完全来自制氢装置,氢气中的氯分析不出,可忽略。

由于冷高分酸性水中含有大量硫化物,会对滴定分析造成影响,所以冷高分酸性水中的氯离子偏差较大。

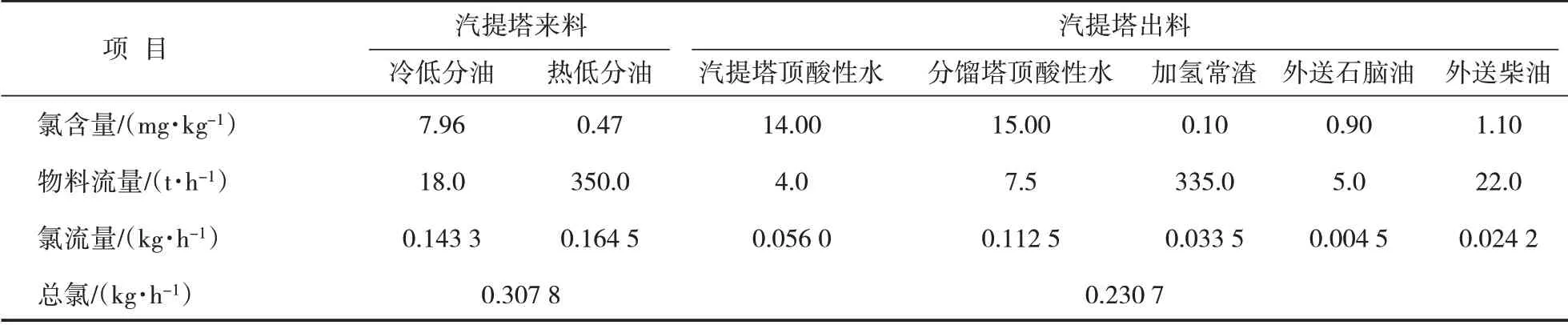

虽然携带至分馏部分的氯较少,但装置主要腐蚀部位为汽提塔顶馏出线。以汽提塔为界做氯平衡分析,结果见表4。

表4 汽提塔前后氯平衡表

从表4中可以看出,汽提塔来料与后续产品之间氯的含量还是有差别的,主要受分析误差影响。外送石脑油与柴油携带的氯很低,并且收率较低可以忽略,加氢常渣中的氯含量也比较低,也可以忽略,大部分的氯还是在塔顶酸性水中。

热低分油与冷低分油进入汽提塔与分馏塔后,经过减压仍然有氯分解出来。而分馏塔顶的氯总量甚至要高于汽提塔,2者浓度差别并不大。虽然2者塔顶均是湿塔工况,馏出线材质均为碳钢,但是馏出线的腐蚀情况完全不同。说明造成汽提塔顶馏出线腐蚀的主要原因不仅仅是氯离子的存在。

从汽提塔前后的氮平衡来看,前后基本吻合,并且绝大部分氮没有被脱除,以有机态存在于重组分中。

在分馏部分,加氢反应生成的氨氮主要经由汽提塔顶馏出,所以汽提塔顶是腐蚀发生的主要部位。

从汽提塔顶酸性水与分馏塔顶酸性水的分析结果来看,2者氨氮含量差别很大,说明汽提塔顶馏出线腐蚀主要原因为铵盐结晶形成的垢下腐蚀为主,氯离子存在还会造成H2S-HCl-NH3-H2O型腐蚀。

汽提塔顶除盐系统可以有效将塔顶回流石脑油中的氨氮脱除,减少塔内盐含量的累积。汽提塔前后氮平衡见表5。

表5 汽提塔前后氮平衡

3 实际效果

2014年渣油加氢汽提塔顶馏出线,由于管线内结盐,使用4 a后出现焊口砂眼泄露,同时管线内大量腐蚀产物堆积,严重堵塞空冷入口管线。

为彻底解决管线腐蚀问题,于2016年11月增上汽提塔顶循环除盐系统。2020年6月,装置停工检修期间打开后,管线内壁光滑平整、焊缝完整无缺陷,汽提塔顶线腐蚀情况以得到大幅度改善。

在目视检查的同时,对管线进行测厚检查。测厚部位选取空冷入口DN150 SCH40弯头以及DN400直管段。测厚结果显示:DN150弯头厚度在7.6~7.8 mm之间(原始厚度8.2 mm),DN400直管段厚度在8.9~9.2 mm之间(原始厚度9.5 mm),以此结果估算管线腐蚀速率在0.2~0.15 mm/a之间,比较符合0.2 mm/a的防腐指标要求,但需关注运行。

4 结束语

根本解决塔顶腐蚀问题,材质升级是唯一的有效解决办法,但是由于有氯离子的存在,必须使用高镍合金钢,成本太高。对于塔外气相线腐蚀问题,虽然油溶缓蚀剂有一定效果,但是保证不了长周期运行。

通过元素示踪分析结果来看,汽提塔顶馏出线腐蚀主要原因是铵盐形成的垢下腐蚀,氯离子的存在会加剧腐蚀。

新增的塔顶除盐系统能够将塔顶回流油中的盐脱除,减少盐类在塔内的累计,缓解塔顶腐蚀。并且该系统油水分离效果良好,注水混合后能够有效地将油水分离。