高速动车组智能测量设备研制

2021-08-30李骞

李 骞

(中国铁路沈阳局集团有限公司 沈阳动车段,辽宁 沈阳 110000 )

高速动车组整车落成后多采用传统测量工具与辅助人工测量的方式,需要人工记录测量结果,手动输入高速动车组检修管理信息系统,测量效率低且存在人为操作误差。本文采用关键项点数据智能测量技术,利用智能设备测量,可大大提高测量效率,测量结果直接利用计算机上传到动车组检修管理信息系统,自动生成检修记录,不仅减少了人为操作误差,同时具备数字化、信息化和智能化的特点。

1 总体方案

智能测量设备采用人工操作或自走行的循迹方式,利用非接触式测量技术对高速动车组相关部件和部位进行尺寸测量,将测量结果进行计算与分析。每个部件测量结束后,提示作业人员对部件尺寸进行调整,测量结束通过无线网络将检修记录自动上传至动车组检修管理信息系统。

2 技术路线

2.1 高精度姿态补偿

运用室内自导航车载移动平台,测得动车组的加速度,计算出动车组即时位置。利用导航误差不随时间积累的外部参数信号,定期或不定期地对平台的漂移进行校正,进行组合导航。通过使用遗传算法的惯导平台自补偿方案,在Kalman滤波器池中使用遗传算法找到最优的滤波参数,改善滤波性能,应用于组合导航方案中并仿真研究。结合加速度计、重力梯度仪与方位余弦矩阵,将复杂的动态问题转化成简单的静态问题来处理,优化平台漂移在线、闭路观测与补偿方案[1-2]。

2.2 视觉影像特征精准定位

机器视觉是将计算机的软件与硬件相结合,起到观测、监视等功能。将动车组的三维物体影像通过摄像头等图像采集设备转化为机器语言,并利用定位软件根据特征进行分析和提取,最终达到识别与定位的目的。

通过图像的预处理,使图像更加清晰,边缘更加突出,特征更加明显,并可去除不必要的图像噪点及特征,提高定位软件的定位准确率和定位数量。利用基于Hexsight软件的运行架构,对比分析数据,对预处理前后的图像识别率给出定量分析。图像的后处理等结合基线拟合法和Y型模板拟合法,利用已经识别的特征对未能有效识别的蜂窝孔中心位置进行拟合预定位[3]。

2.3 视觉影像非接触测量

采用双相机的高精度测量方案,兼具基准确定和轮廓测量功能,实现水平尺寸轮廓的自动匹配。在相机标定时,类比极坐标系的原理,应用轮廓还原法,运用双目立体视觉测量原理,制定标准轮廓对比方案,从而完成从硬件到软件再到算法的整合。通过精准提取结构光中心条纹,对图像处理算法进行研究,排除测量过程中光照对于条纹提取的影响,实现动车组水平尺寸轮廓还原与自动匹配,完成水平尺寸的非接触测量[4]。

2.4 多维传感数据配准

经过适当配准非接触测量的不同视角多传感器图像,可以在像素级直接融合形成融合图像,然后在此基础上完成目标探测、特征提取和目标识别。从待配准的每幅图像中提取控制结构并匹配,进行几何变换并对其参数进行估计,同时还对几种变换的效果进行评估[5]。

通过基于边缘子集一致性的配准算法,使用多尺度边缘探测技术恢复表面边界边缘,去掉与当前匹配参数不一致的边缘,在每次迭代过程中细化参数。实现两路激光扫描传感器的数据同步采集,以获得准确的同一断面数据,通过USB接口将数据实时发送给便携式计算机,提高目标探测概率,降低虚警率[6]。

3 方案设计与验证

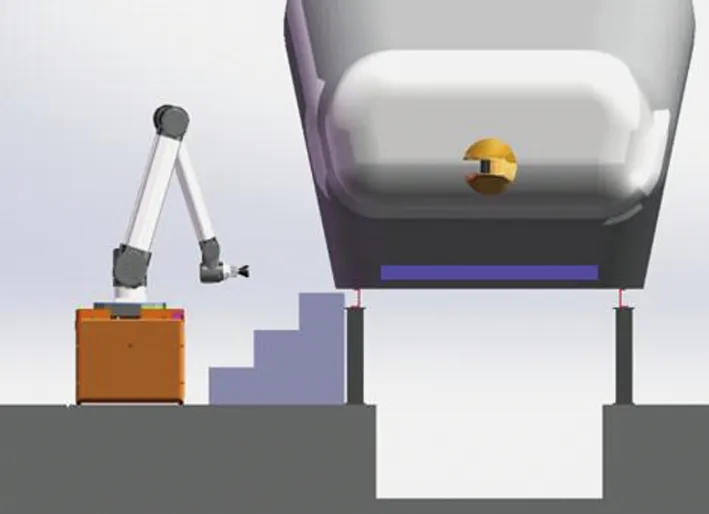

动车组整车落成非接触式智能尺寸测量系统主要由服务终端、数据处理中心、室内自导航车载移动平台、信息化检具几部分组成,具有极高的柔性和自动化程度,可实现6~8 h检测任务,其中包括机器人运动轨迹规划、视觉系统图像采集处理、数据处理整合形成报表等各项检修数据。室内自导航车载移动平台由自动导引运输车(Automated Guided Vehicle,AGV)和协作臂组成。AGV通过磁条导航和视觉引导完成平台定位,协作臂搭载视觉系统进行精准定位,保证视觉系统的检测精度。智能检测装置需要布置于车组两侧,同时对检测项点进行测量。借助人工将辅助测量工具固定到项点位置,通过磁性吸附、螺纹连接等对动车组无损伤非接触测量;针对被测项点,采用无线传输式游标卡尺、有线数据传输内径卡规、卷尺等,人工触发读数至数据库中。本文以关键项点车钩高度与扫石器高度测量为例进行分析。

3.1 车钩高度

车钩高度测量过程如下:在钩头伸出后,协作臂对摄像机进行精定位,带动摄像机采集钩舌中心线与轨道上表面投影图像,分析计算出车钩高度、1/2车钩高度,二者相减,计算出车钩高度差,如图1所示。

图1 车钩高度测量

本文采用CRH5型动车组进行车钩高度测量试验。CRH5型动车组车钩高度为(750±1) mm,1/2车钩高度为(375±1) mm,标准高度差为375 mm。图2为车钩高度测量现场,测量结果如表1所示。

图2 车钩高度测量现场

表1 车钩高度测量结果 mm

由表1可知,手动测量误差平均值为2.68 mm,智能自动测量设备测量误差平均值为0.29 mm,自动测量设备测量平均误差减小了89.18%。可见,自动测量误差值减小效果十分明显,测试效果良好。

3.2 扫石器高度

扫石器高度测量过程如下:由协作臂带动摄像机运动采集图像,视觉算法识别出扫石器最低点与轨面,计算差值,如图3所示。

图3 扫石器高度测量

采用CRH5型动车组和CRH380型动车组进行扫石器高度测量试验。CRH5型动车组扫石器距轨面高度约150~180 mm;CRH380型动车组扫石器距轨面高度约230~270 mm。图4为扫石器高度测量现场,测量结果如表2、表3所示。

图4 扫石器高度测量现场

对比表2的CRH5型动车组测量数据可知,智能自动测量设备测量平均误差减小了63.87%;对比表3的CRH380型动车组测量数据可知,智能自动测量设备测量平均误差减小了76.74%。

表2 CRH5型动车组扫石器高度测量结果 mm

4 结束语

通过对3组数据分析可知,智能自动测量设备误差分别减小了89.18%、63.87%、76.74%,平均误差减小了76.60%,验证了非接触式智能尺寸测量设备的优越性。

动车组水平非接触测量技术的应用,不但解决了人工接触测量的短板,还给整个动车管理体系打下了集成化、统一化的管理基础,能够积极推动我国高速动车组的发展。