铁路货车轻量化牵引杆的研制

2021-08-30金朋迪孟庆民

金朋迪,孟庆民

(中车齐齐哈尔车辆有限公司 大连研发中心,辽宁 大连 116052)

牵引杆在铁路货车长大编组重载运输中起重要作用,可缩小列车的纵向间隙,降低长大列车由于间隙效应对纵向动力学性能的影响,同时显著提高牵引装置的疲劳可靠性。为进一步降低车辆自重,提高载重能力,实现运输效益的最大化,在我国既有铁路货车用RFC型牵引杆基础上研制了新型轻量化牵引杆。新型轻量化牵引杆可替代2个互相连挂的车钩,车辆一般为2~5辆一组,适应翻车机作业。

该新型轻量化牵引杆已经在25 t轴重轻量化铝合金煤炭漏斗车上装车运用,效果良好,目前正积极在国际市场推广应用。

1 主要结构

目前国内重载运输应用最为广泛的是RFC型牵引杆,图1为RFC型牵引杆和轻量化牵引杆结构对比。轻量化牵引杆两端均采用竖穿圆销孔以及钩尾球面结构,整体结构左右对称。可实现模块化设计,端部工装不变,调节中部工装长度即可实现不同长度牵引杆的制造。

图1 RFC型牵引杆和轻量化牵引杆结构对比

轻量化牵引杆杆身遵循截面等强度设计理念,将既有的箱形截面优化为近圆柱结构,大幅度减轻了单位截面的质量;在满足强度要求的基础上,质量多分布于距离截面形心较远的圆周位置上,增大了惯性矩,使牵引杆具有良好的屈曲稳定性;牵引杆上部采用无挡肩结构,进一步降低了产品自重。另外,此结构也更便于牵引杆内腔的清理,有利于提高产品质量。

1.1 牵引杆杆身截面壁厚设计

根据失稳临界压力欧拉公式:

(1)

式中:Pcr——临界压力;

E——弹性模量;

I——横截面最小形心主惯性矩;

l——牵引杆杆长。

预留安全裕量,屈曲系数不低于1.2,可确定牵引杆杆身截面壁厚不低于18 mm。

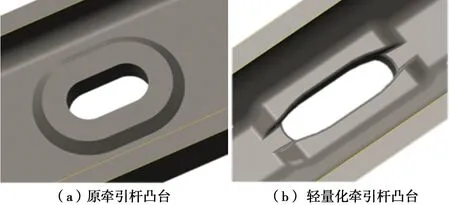

1.2 牵引杆工艺孔设计

为保证结构具有较好的铸造工艺性,整个牵引杆共设置6个工艺孔,以方便芯体的定位和牵引杆内腔的清理,并将工艺孔设计为扁圆孔以减少工艺孔处的应力集中。为满足工艺孔处强度,在牵引杆内部设有凸台,凸台与内壁两侧连接,且最低处与杆身内部平齐,既提高了结构稳定性,又便于排水避免锈蚀。图2为原牵引杆和新型轻量化牵引杆凸台结构对比。

图2 原牵引杆和轻量化牵引杆凸台结构对比

2 主要技术参数

表1为轻量化牵引杆主要技术参数。

表1 轻量化牵引杆主要技术参数

3 主要特点

(1) 轻量化程度高。牵引杆杆身部分根据截面等强度设计理念采用近似圆柱形截面结构,在保证结构强度和屈曲稳定性的前提下,大幅度降低了单位截面质量。牵引杆强度储备较高,从屈曲稳定性入手,推导计算了杆身截面壁厚的极限值。材料利用率高,相比传统结构减重20%以上。

(2) 结构强度高。牵引杆杆身和工艺孔结构设计合理,具有较高的结构强度,最小破坏载荷可达到4 005 kN。大幅轻量化的同时,结构强度与RFC型牵引杆相当,且具有较高的强度安全裕量。

(3) 模块化程度高。采用模块化设计,通过调节中部工装长度可实现不同长度牵引杆的制造,适应不同车辆的使用需求,实现产品系列化,进一步降低综合制造成本。

(4) 通用性好。牵引杆可通过钩尾销与既有17型钩尾框连接,且与既有安装方式相同。

(5) 耐磨性能好。牵引杆采用E级钢制造,提高了钩体、钩舌的耐磨性能,同时钩尾销孔及尾部球面也进行了表面硬化处理,提高了钩尾配合部位的耐磨性,降低了检修工作量和成本。

(6) 综合性价比高。牵引杆为铸造件,减重是最直接、最显著的降本方式。杆身和工艺孔结构便于内腔清理,降低工艺孔处应力集中,便于排水以避免锈蚀,降低使用维护成本。产品制造和检修维护综合性价比优,具有较强的市场竞争力。

4 仿真分析

采用NX CAE非线性仿真软件分析了轻量化牵引杆在4 005 kN拉伸载荷和4 000 kN压缩载荷2种工况下的应力情况。分析结果显示:

(1) 轻量化牵引杆在4 005 kN拉伸载荷作用下,主要受力部位在钩尾销孔区域,且最大应力在抗拉强度以下,与既有牵引杆应力相当;

(2) 在4 000 kN压缩伸载荷作用下,屈曲系数大于1,符合使用要求。

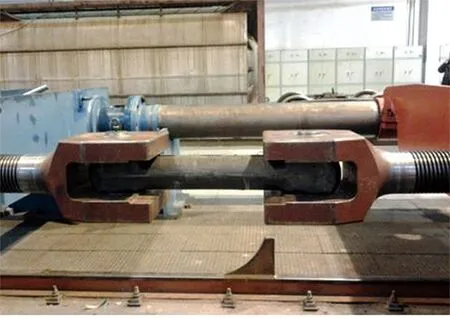

5 试验

为进一步验证轻量化牵引杆的强度满足要求,对试制的轻量化牵引杆进行了静载荷试验(图3)。试验结果显示:

图3 牵引杆静载荷试验

(1) 牵引杆的最小破坏载荷符合规定的4 005 kN的要求;

(2) 在2 000 kN拉伸载荷作用下最大永久变形符合规定的≤1 mm的要求。

6 结束语

在继承既有货车牵引杆成熟结构及运用经验基础上研发的轻量化牵引杆,具有轻量化及模块化设计、强度高、耐磨和综合性价比优等特点,可降低车辆自重,减少列车纵向冲动,可满足重载运输货车使用需要,在一定程度上提高了铁路货车牵引杆技术水平,同时在国际重载运输市场也有较强的市场竞争力。