车载电缆终端牵引设备的研发与应用

2021-08-30欧贺湘李鹏辉

欧贺湘 ,李鹏辉

(1.中车青岛四方机车车辆股份有限公司 资产管理部,山东 青岛 266111;2. 青岛四铁机电设备工程有限公司 技术工程部,山东 青岛 266109)

随着动车组、高速列车的不断研发,其生产规模不断扩大,对高压电缆的质量要求越来越高。近年来,动车组列车上使用的电缆终端偶发质量问题[1]。研究表明,电缆终端产生故障的主要原因在于生产安装工艺不合理,安装时电缆终端与电缆受力不均,造成电缆变形损坏,导致电缆使用时漏电[2]。因此,对于电缆终端安装过程中的工艺优化显得尤为重要。原有的动车组用高压电缆终端主要通过人工操作,通过拉拽力进行安装,这会对电缆造成不同程度的损伤变形,而且人为因素不易控制,安装后质量不稳定,不合格率极高,对后续使用产生的危害极大。基于此,本文设计了一种车载电缆终端牵引设备,通过使用PLC及变频器精准控制变频电动机转速,带动丝杠螺母机构,实现电缆终端的自动牵引安装。

1 车载电缆终端结构

车载电缆终端主要由电缆、收缩伞裙管、密封胶泥、铜套、接线端子、屏蔽线等组成[3]。其中电缆安装在收缩伞裙管内,外圈涂有密封胶泥,可以起到保护电缆的作用。收缩伞裙管为橡胶材质,具有绝缘作用,可防止电缆漏电。车载电缆终端结构如图1所示。

1.电缆;2.收缩伞裙管;3.密封胶泥;4.铜套;5.接线端子;6.屏蔽线。图1 车载电缆终端结构

2 故障原因分析

导致电缆终端故障的因素来源于多方面,从原材料质量、生产工艺、安装工艺到包装运输每个环节都会出现质量问题。经调查分析,电缆终端原材料质量满足要求,符合设计标准要求;生产工艺符合设计要求,且经过X射线探伤检测合格;包装运输过程中无磕碰、外力损坏等现象发生。因此,主要故障环节在于电缆安装工艺。

通过对现场安装工艺的调研,总结目前电缆的安装工艺如下(图2):

图2 电缆的安装工艺

(1) 将电缆端部绝缘层剥离500 mm;

(2) 将剥离掉的电缆涂抹密封胶泥,将牵引杆拧在电缆端部接线端子上;

(3) 将牵引杆穿过电缆终端后,安装手持拉环,人工施加外力,将电缆拽入电缆终端;

(4) 安装完成后,拆除牵引杆。

在电缆安装过程中,牵引杆对电缆终端的损伤最为严重。在人为外力作用下,电缆终端内侧壁所受力的方向不确定,且作用力的大小时刻发生变化,人工操作无法保证电缆终端始终受力均匀,操作人员在拉拽过程中施加力的大小、方向及速度的控制都存在不确定性,很容易造成电缆扭曲变形,甚至对电缆终端内部造成损伤。人工牵引时电缆终端受力情况如图3所示。

图3 人工牵引时电缆终端受力情况

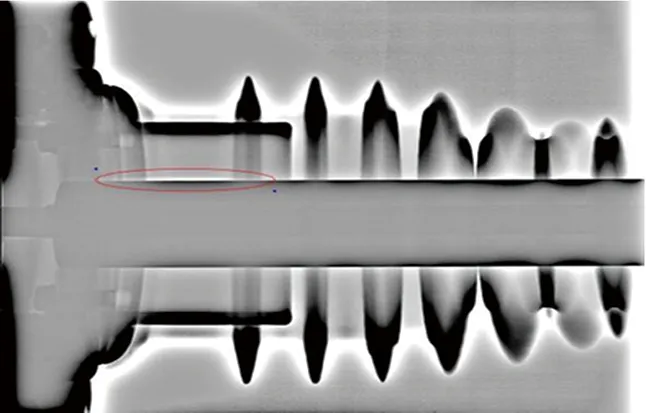

从受力情况可分析得出,在不同方向的拉拽力作用下,电缆会发生扭曲变形,对电缆终端内壁产生挤压,从而导致安装完成后电缆与电缆终端分离。人工安装完成后的电缆终端X射线探伤照片如图4所示,从图4中可清楚地看出电缆安装后扭曲变形,并与终端发生分离现象,不满足使用要求。

图4 人工安装完成后电缆终端X射线探伤图

因此,有必要从安装工艺的角度出发,使电缆终端在安装过程中始终受到均匀载荷的作用,排除人为因素的干扰,有效解决电缆终端故障问题。

3 解决方案

为解决电缆安装过程中受力不均,排除人为因素问题,本文从自动化生产的角度出发,研发生产了一台车载电缆终端牵引设备,可实现电缆安装过程均匀加载、实时监测牵引力的大小等功能。安装过程中可以根据需求设定牵引速度,使电缆在牵引过程中始终保持匀速运转,且受力方向保持不变,从而控制电缆安装的质量。车载电缆终端牵引设备的结构图如图5所示。

图5 车载电缆终端牵引设备的结构图

该设备通过PLC程序控制电动机以300 r/min的速度转动,电动机通过联轴器与直径30 mm的丝杠连接,丝杠转速不变,丝杠带动螺母匀速运动,螺母固定台上安装有拉力传感器,拉力传感器连接牵引杆,带动电缆按设定速度输送至电缆终端,在输送过程中拉力传感器可实时监测牵引装置的拉力变化情况,并通过数据处理显示在触摸屏上,绘制出拉力曲线,工作人员可通过截屏打印功能将测量数据进行保存。

3.1 受力问题解决

该设备设计有牵引装置,作为电缆安装过程中的动力装置,通过变频电动机带动丝杠螺母机构,保证电缆在牵引安装过程中匀速前进。考虑到电缆长度过长,若在安装过程中随意摆放,会对电缆终端产生拉拽力,影响安装质量,因此该设备设计有电缆输送装置,为电缆提供支撑,保证电缆在运动过程中始终与电缆终端同轴,减少电缆弯曲变形对电缆终端产生的损坏。整套设备可有效保证电缆与电缆终端的同轴度不超过2 mm,确保电缆在牵引过程中受力情况始终保持在同一轴线上。

3.2 人为因素解决

该设备可实现自动化安装,有效避免人为不确定因素对电缆终端造成的影响。该设备配有PLC、触摸屏、变频器、变频电动机、拉力传感器。设备开始工作时,操作人员只需点击开始运行按钮,触摸屏便可将信号传送至PLC,PLC发送指令至变频器,变频器启动电动机以设定转速运转,带动牵引装置将电缆安装至电缆终端。整个牵引安装过程没有人为干涉,可以有效排除人为因素的干扰。

为避免突发状况的产生,该设备设计有安全报警功能,在牵引过程中若出现过载、载荷突变等情况,会及时自动停止安装,确保整个安装过程的安全性。

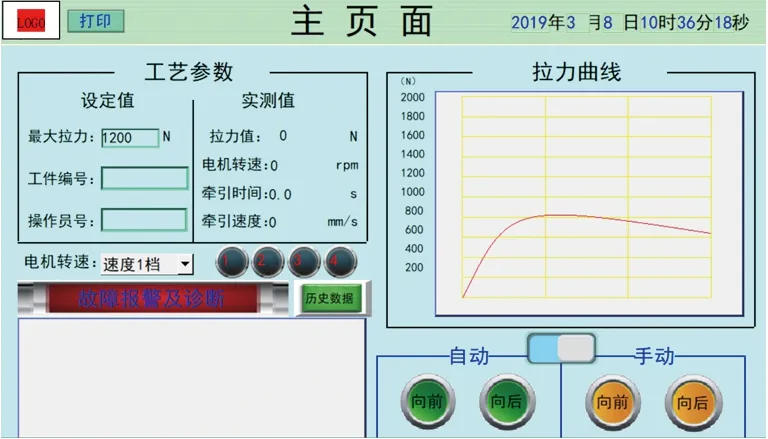

3.3 软件控制系统

该设备控制软件可实时记录电缆终端安装过程中牵引力的变化,实时显示拉力值、牵引速度等信息,如图6所示。工作人员可以在参数设置界面根据生产需求设定电动机转速,使用手动、自动2种模式进行电缆终端牵引。完成安装后,声光报警灯会闪烁绿色,工作人员可以将试验结果直接打印保存,以便于后续数据的分析处理。

图6 车载电缆终端牵引装置控制软件显示界面

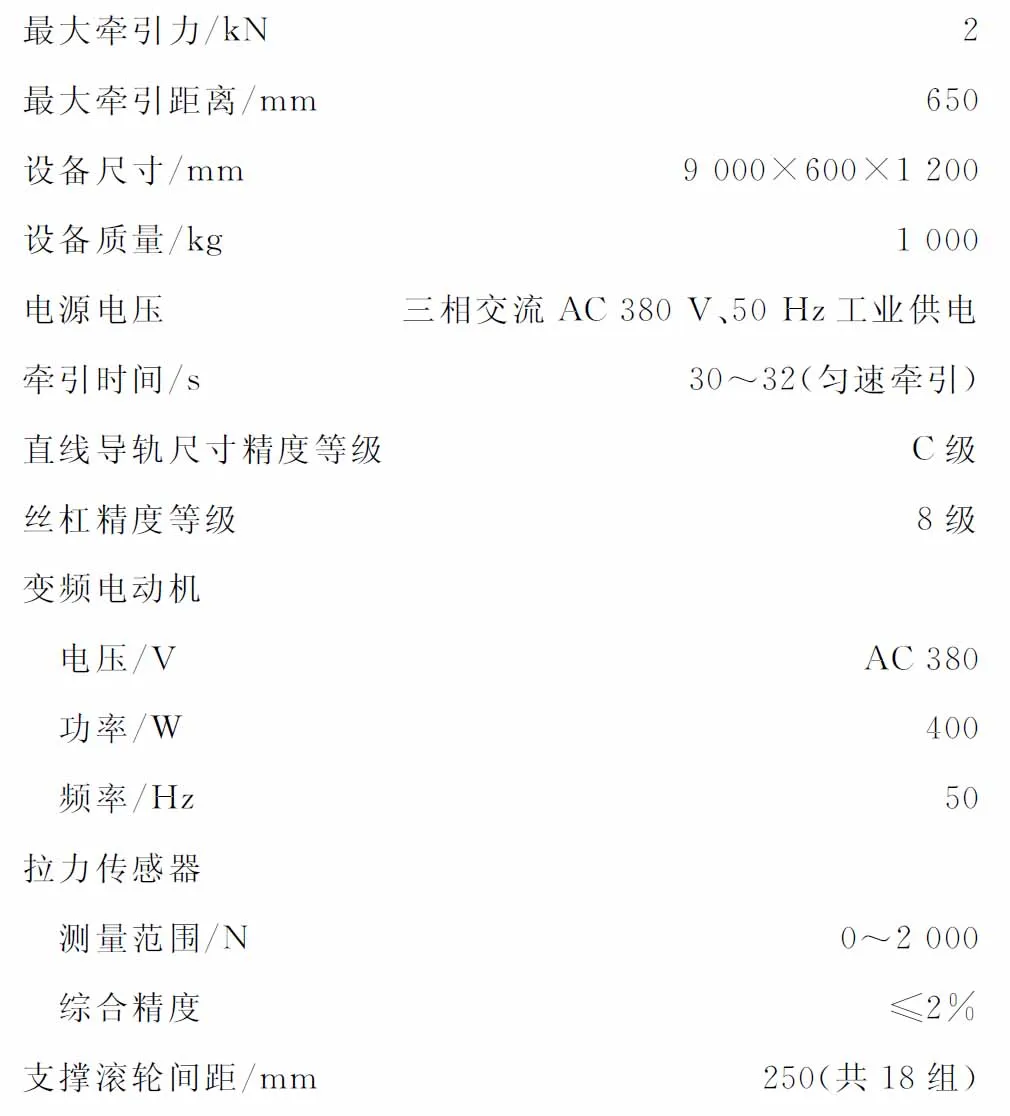

3.4 主要技术参数

车载电缆终端牵引设备的主要技术参数见表1。

表1 车载电缆终端牵引设备的主要技术参数

4 结果分析

该设备投产完成后,操作人员使用该设备对电缆终端进行了多次安装试验,并对安装完成后的电缆终端进行了X射线探伤检测,如图7所示。

图7 使用车载电缆终端牵引设备安装的电缆终端的X射线探伤图

对比图4和图7中电缆终端的探伤结果可知,人工安装后,电缆终端经常会出现分离现象,电缆在电缆终端内部有不同程度的扭曲变形,安装质量不合格。而使用车载电缆终端牵引设备安装后,电缆终端与电缆紧密贴合,电缆基本无扭曲变形情况,安装质量得到有效改善。采用该设备对电缆终端的安装现场如图8所示,各项功能均满足生产要求。

图8 车载电缆终端牵引设备对电缆终端的安装现场

5 总结

(1) 车载电缆终端牵引设备改善了以往的电缆终端安装工艺,实现了电缆终端的自动化牵引安装过程,保证了电缆终端在安装过程中受均匀载荷作用,排除了人为因素的干扰,使电缆终端的安装质量得到很大提升,具有较高的实用价值。

(2) 车载电缆终端牵引设备的设计方法及设计理念可应用于动车组、高速列车、电力电网等相关行业电缆终端的生产中,以优化电缆终端安装工艺,提高生产质量。