基于多传感技术的发电机振动位移自动化测量系统设计

2021-08-29谢红,郎朗

谢 红,郎 朗

(重庆三峡职业学院,重庆 404155)

0 引言

作为重要的电力生产设备,发电机的构造十分复杂,并且运行环境较为特殊,很容易发生振动故障,从而产生位移现象,这种故障会带来很大的危害,因此发电机振动位移测量一直是重要的故障预防与诊断步骤。振动是一项与发电机运行状态息息相关的重要指标,振动位移测量这一概念是随着发电机的出现而提出的[1]。

近些年来,伴随着电力工业的发展脚步越来越快,发电机机组越来越自动化和复杂化,且当前社会对电力生产设备也提出了更高的可靠性要求[2]。一旦发电机出现振动故障将会造成发电机组的突然停机从而产生巨大的经济损失。这对振动位移测量的精确度提出了更高的要求,其测量精确度必须匹配当前的电力生产现状。振动位移测量除了需要一定的现场经验以外,还必须掌握一定的分析能力与科学的基础理论,只有这样才能获得更加精确的测量数据[3]。

当前我国国内还有很多企业主要依靠人工进行发电机振动位移测量,利用比、摸、查、看等方式对发电机设备实施振动位移测量,通过相关知识的学习与培训,利用人工可以对发电机的振动位移进行测量,然而这种手段具备不完备性与局限性,已经无法适应当前电力生产的设备可靠性需求,虽然有些企业也引进了很多发电机振动位移测量系统,但这种系统需要测试者具备一定的现场经验,很多时候都难以获得较为精确的测量结果。为此,本研究提出一种基于多传感技术的发电机振动位移自动化测量系统,无需测试者即可实现自动测量,并且测量结果较为精确。

1 自动化测量系统硬件设计

基于多传感技术的发电机振动位移自动化测量系统的硬件结构包括CPU、激光传感器与振动速度传感器、显示器。

1.1 CPU设计

CPU是发电机振动位移自动化测量系统的重要组成部分,它的选择会对自动化系统整体性能与结构造成影响,因此选择时必须对价格、开发方便性、工作稳定性以及系统功能等因素进行综合考量[4]。为了满足系统的测量精度要求,选择TMS235系列单片机中的LF2327系列DSP作为发电机振动位移测量系统的 CPU。LF2327系列DSP的具体特点如表1所示。

表1 LF2327系列DSP具体特点

LF2327系列DSP是Texas仪器公司生产的一种数字信号专业处理器芯片,信号处理能力较强,并且处理速度较快,其具体配置如表2所示。

表2 LF2327系列DSP具体配置

表2 (续)

1.2 传感器设计

发电机振动位移测量系统的传感器包括激光传感器与振动速度传感器。其中激光传感器是基于激光传感进行设计的传感器,主要利用激光进行传感,采用HAA系列的光电霍尔开关,能够提升发电机振动位移测量系统的测量精度,其工作温度在未结冰状态下能够达到零下三十摄氏度至零上八十摄氏度,能够适应较为严酷的环境,方便各种环境下的发电机振动位移测量;其复振幅为1mm、各个方向可以达到两个小时,抗振动性能能够达到10Hz~55Hz周期每分钟;其响应频率可以达到4OOOHz;其输出电流可以达到100mA。

振动速度传感器则采用MLV-5系列的速度传感器,其安装方式为利用连接磁器座来安装与固定振动速度传感器,采用这种方式便于测量完成后的拆除[5]。其输出电阻为500Ω以下;工作方向为±90°;可以使用的温度范围在-30℃~+120℃;其灵敏度在200mv/cm/s±5%范围内;其频率响应约为10Hz~1000Hz。激光传感器与振动速度传感器的连接电路图如图1所示。

图1 传感器连接电路图

而激光传感器和振动速度传感器与LF2327系列DSP芯片的16路通道所对应的相应真值表如表3所示。

表3 相应真值表

表3 (续)

1.3 显示器设计

为发电机振动位移测量系统配备一块液晶显示器,采用LCD显示屏作为系统仪表仪器的输出显示屏,选择的液晶显示器为T6942C驱动控制器,利用间接控制与直接访问相结合的方式连接LF2327系列DSP芯片与T6942C液晶模块,也就是利用LF2327系列DSP芯片的I/O脚接口IOPA0-IOPA7与IOPB4-IOPB7作为T6942C液晶模块的读信号、写信号、指令数据寄存器的片选信号、选择信号以及数据总线。T6942C液晶模块的显示电路如图2所示。通过CPU、激光传感器与振动速度传感器、显示器的设计完成了基于激光传感的发电机振动位移测量系统的硬件设计。

图2 T6942C液晶模块显示电路

2 自动化测量系统软件设计

基于多传感技术的发电机振动位移自动化测量系统的软件部分包括振动位移自动化测量模块、波形显示模块。

2.1 振动位移自动化测量模块

振动位移自动化测量模块主要是利用激光传感来进行发电机振动位移的测量,首先在发电机转子旋转圆周上随机选定一个位置,并在该位置处贴一个白纸片,接着在离发电机转子距离适当处设置激光传感系统,用激光传感系统对准发电机转子的旋转圆周,开启发电机使转子开始旋转,当转子旋转时,每一次白纸片经过激光传感系统,激光传感系统都会发出相应的信号,经过激光电阻后信号将会形成激光脉冲,利用位置计量系统对激光脉冲每次出现的位置偏差进行自动化计量,最后对连续出现的位置偏差进行计算就能获取发电机的振动位移数值。其中振动位移数值的计算公式如下:

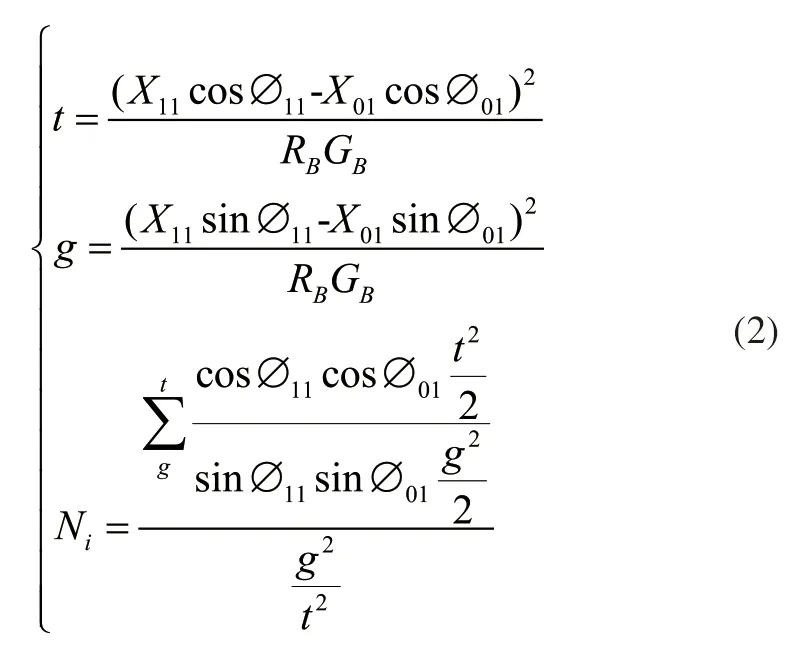

其中,n代表振动位移数值;T代表转子旋转周期;T1CNT代表激光脉冲每次出现的位置偏差;Ni代表激光脉冲的系统标定,即计算振动位移数值的影响系数,标定激光脉冲的前提是在加试重和不加试重的状况下分别对发电机支撑处的振动位移相位与幅值分别进行计算,激光脉冲的系统标定Ni的计算公式如下:

其中,X01代表不加试重时发电机支撑处的振动位移幅值;01代表不加试重时发电机支撑处的振动位移相位;X11代表加试重时发电机支撑处的振动位移幅值;01代表加试重时发电机支撑处的振动位移相位;RB代表所加试重的距离;GB代表所加试重的重量;t代表发电机振动位移测量的不平衡量幅值;g代表发电机振动位移测量的不平衡量相位。

2.2 波形显示模块

波形显示模块包括时域波形显示子模块与频域波形显示子模块。时域波形显示子模块能够采集发电机支撑处的振动位移时域信号,利用采集到的时域信号可以形象而直观的掌握电机支撑处的振动状况,利用时域信号还可以判断电机支撑处是否存在一些不平衡故障;频域波形显示子模块能够绘制表现时域波形特征的枞树形频谱图,方便、直观的显示电机支撑处的振动位移时域信号幅值谱图,以振动位移时域信号幅值谱图为依据可以判断电机支撑处是否存在一些严重不平衡故障并掌握严重不平衡故障的具体状况。

3 实验分析与研究

为了检测本文提出的基于多传感技术的发电机振动位移自动化测量系统的实际应用性能,设计如下对比实验。

3.1 实验参数

本次实验参数如表4所示。

表4 实验参数

3.2 实验过程

利用两台计算机并基于MATLAB实验平台加载基于激光传感的发电机振动位移测量系统,随机选取一台发电机并对其分别加载100kHz、250kHz的振动频率,实际测量该发电机的振动位移,确定该发电机的振动位移曲线,并再次利用基于激光传感的发电机振动位移测量系统对该发电机的振动位移进行测量,与实际结果相比较,得出发电机振动位移测量系统测量结果的精确度。为了保证实验的有效性,使用基于虚拟仪器的发电机振动位移测量系统、基于激光多普勒干涉的发电机振动位移测量系统、基于高度动态视觉的发电机振动位移测量系统与本文提出的基于多传感技术的发电机振动位移自动化测量系统进行比较,观察实验结果,比较各个系统的测量结果精确度。

3.3 实验结果

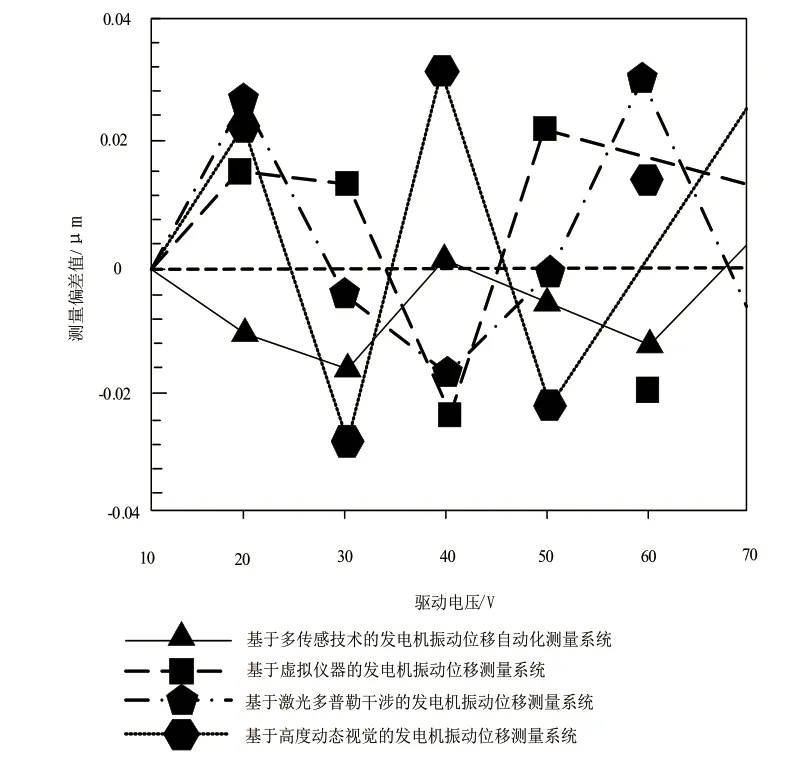

分别利用基于虚拟仪器的发电机振动位移测量系统、基于激光多普勒干涉的发电机振动位移测量系统、基于高度动态视觉的发电机振动位移测量系统、基于多传感技术的发电机振动位移自动化测量系统对该发电机的振动位移进行测量,其测量结果精确度对比如图3、图4所示。

图3 100kHz振动频率的测量结果精确度对比

通过图3、图4可知,基于多传感技术的发电机振动位移自动化测量系统的平均测量结果精确度约为86.4%;基于虚拟仪器的发电机振动位移测量系统的平均测量结果精确度约为72.3%;基于激光多普勒干涉的发电机振动位移测量系统的平均测量结果精确度约为66.8%;基于高度动态视觉的发电机振动位移测量系统的平均测量结果精确度约为54.3%。通过比较可知,本文设计的基于多传感技术的发电机振动位移自动化测量系统的测量结果精确度更高。

图4 250kHz振动频率的测量结果精确度对比

4 结语

本研究设计了基于多传感技术的发电机振动位移自动化测量系统,通过LF2327系列DSP芯片的引入提高了整个系统的数据处理速度,并且该系统的测量结果精确度高于传统发电机振动位移测量系统,展现了该系统的优越性。