可配置化汽车内饰颜色件自动化发布管理

2021-08-28王涟清张关华

王涟清,王 涛,张关华

(泛亚汽车技术中心有限公司 产品数据及知识工程部,上海 201201)

引言

除了性能、功能及舒适程度之外,汽车内外饰风格也是影响消费者购车选择的重要因素。同时,和其他功能相比,颜色、材质、装饰级别等内外饰风格可定制化程度较高,因此车企会通过提供不同的内外饰风格来满足消费者的多样化需求[1]。然而,颜色件数据发布也历来是整车开发BOM 管理中的一大难题:一方面,有时仅增加几种内外饰风格,就有可能造成BOM 中的差异零件条目增加几百种甚至上千种,并占用工程师大量工作用于数据的发布和维护[2];另一方面,由于颜色、材质、装饰级别等组合的复杂性,在采购、物流、生产等环节,相当一部分物料管理问题,是颜色件发布错误引起的。当前业内对于外饰颜色件管理讨论较多,而由于内饰颜色件管理更加复杂、自动化发布过程更难实现,当前业内讨论较少。本文提出一种可配置化内饰颜色件自动化发布管理方法,重用率高,可适用于企业所有车型项目;同时利用该方法,可自动创建颜色件BOM 清单,从而有效提升颜色件发布效率及准确率。

1 基本术语

1.1 本色件

不需要体现外观颜色特征的零件,是与颜色件相对的一个概念。如果某几个零件只有外观颜色不同,而具备相同的功能、形状、性能及与配合件的装配关系等,则这几个零件可以共享同一个本色件的信息,即本色件更多体现的是零件的数模信息。

1.2 颜色件

与内外饰风格密切相关,且需要用不同的外观颜色进行区分的零件。由于实际情况中“无色”的零件并不存在,因此颜色件更多强调的是自身颜色属性受内外饰设计风格而变化的零件,一个本色件可以对应多个颜色件[3]。

1.3 系列代码

用于标识车型的基本配置系列。同一款车,基于不同的功能、配置往往可以衍生出不同的车型系列。

1.4 选项特征

将市场需求、工程规范及配置策略等转化为技术语言,用于描述零件或工艺在车辆上所体现的功能、配置及技术特征等,通常为3 位数字或字母的组合。

1.5 族

通常将具有相同命名或者功能特点的一组选项特征归为一个族。同族内选项特征互斥,即一辆车只能有同族内一个选项,如一辆车配置了真皮座椅,则通常不会同时配置织物座椅。

1.6 内饰材质组合

用于描述零件在内饰用料、加工工艺、表面纹理、光泽度及装饰级别等方面的组合特性。

1.7 内饰主色调

代表某一车型整体内饰主题或风格。如通常地毯、座椅面套及仪表盘等总成件外观颜色和其相应的内饰主色调总体上保持一致。

1.8 颜色代码

用于标识颜色件本身的外观颜色,该颜色不一定和内饰主色调完全一致,如某零件呈外棕色外观,却可以配置在具有钢琴黑内饰主色调的车型上。

2 可配置化颜色方案管理的逻辑设计

2.1 颜色件核心外观区域编码库的创建

零件的颜色、纹理及光泽等属性主要体现在零件外观上,为了实现颜色件发布自动化管理,必须对整车所有颜色件外观区域进行划分,并制定企业规范,形成适用于整个企业、所有车型的统一的颜色件外观区域标准模板。同时采用简易的编号规则,为各外观区域编码,便于用户识别。

对于顶衬饰板这样的单体件,整个零件外观颜色均一致,因此单个零件只需要一个编码即可。而对于大多数零件,外观可能包含多个区域,各区域的材质、颜色可能不尽相同,而影响该零件内外饰风格的,往往只是某一部分核心区域。针对不同类型零件,决定颜色属性的这一核心外观区域并不相同。比如对于排挡球头,通常根据球头盖或者皮套缝线方案来确定其相应的内饰风格。因此,不仅需要对各区域分别进行编码,且需要对各颜色件核心外观区域进行识别,并建立数据库。通过该数据库,用户根据零件名称,即可查询到相应的核心外观区域代码,从而根据该代码匹配相应的内外饰风格。

以前排座椅总成为例,其面套外观可划分为不同区域,如图1 所示。而靠背中间区域(也称主面料)由于视觉接触面积最大,通常由该区域(图中编码0X.01.01)决定该座椅总成匹配什么样的内外饰风格。而其他区域及编码可用于辅助描述该总成件各局部具体的材质或者颜色方案。

图1 某车型前排座椅颜色外观区域划分及编码示意图

随着汽车产品的创新,可能会有新的零件、功能引入,因此该数据库处于不断动态更新的过程。然而由于该编码库需要被不同的车型所重复利用,因此整个企业内部,各颜色件所对应的核心外观区域名称及编码应该是固定不变的,新增核心外观区域编码只可新增,不可以与现有编码重复。

2.2 内饰材质组合与主色调的配置化管理

外饰颜色件在发布过程中通常主要考虑外饰主色调即可。而内饰颜色件在发布过程中,不仅要考虑零件配置在具备什么样内饰主色调车型上,更要考虑零件的内饰材质组合。不同的材质组合体现了零件材质、表面纹理、光泽度、加工工艺及装饰级别等方面的差别[4]。

不同的内饰材质组合、主色调在整车上的应用,会产生不同的内饰风格。本文采用配置化BOM 的数据组织方式。配置化BOM 是指将一系列车型的BOM 组织在一个BOM中,并将配置信息及其他基础信息代码化,当需要某款具体车型BOM 时,通过配置关系及逻辑运算,自动生成单车BOM。采用该形式,有利于提高整车开发的通用化、模块化及标准化[5]。

为了满足用户对内饰风格高定制化需求,本文将内饰材质配置和主色调分别作为特殊的配置特征族进行管理,而具体的选项就是特征值。当市场订单信息传递过来,根据逻辑限定关系,分别解析出满足不同订单需求的单车BOM[6]。如下图2 所示:

图2 从超级BOM 解析出满足不同内外饰风格的单车BOM

整车开发造型冻结通常晚于初始数据清单的创建。由于颜色件管理的复杂性,如果在项目早期就发布颜色件,一方面可能会增加不必要的错误;另一方面随着本色件的变化,颜色件也会产生大量变更,会消耗大量维护成本[7]。

造型冻结之前只需要通过材质特征与其他功能选项的配置组合,即可开发出符合订单需求的本色件,从而提高设计开发的效率并满足早期采购定点、质量控制及费用评审等同步工程需要。

造型冻结之后,颜色方案正式确定。对于同一组本色件和颜色件,材质特性完全一样,差异主要体现在颜色外观上,因此在本色件的基础上,加上主色调配置及外观颜色,即可快速组合出满足市场需求的颜色件产品,并满足后期采购、物流、生产等实际需要。

通过分别对内饰材质组合与主色调进行配置化管理,使本色件和颜色件的发布相对独立,有利于实现对有限开发资源的高效利用。

2.3 产品配置与颜色材质数据源的结构化创建

2.3.1 产品配置表的结构化创建

为了实现配置资源的数字化解析,采用规范的语法对需要管理的配置特征及方案进行定义,形成公司级的产品配置描述语言,并通过创建结构化数据源,使企业各业务部门能够共享标准统一的产品配置信息,这种结构化的配置信息称为产品配置表。

产品配置表整合了所有与技术方案、开发策略、设计要求相关的配置资源,并通过规范的逻辑符合及数字形式,定义了各车型功能配置的有效组合,并构建各配置要素在各车型上的分布矩阵及使用条件。从而根据产品配置表逻辑规则,可快速定位零件与车型配置关系。

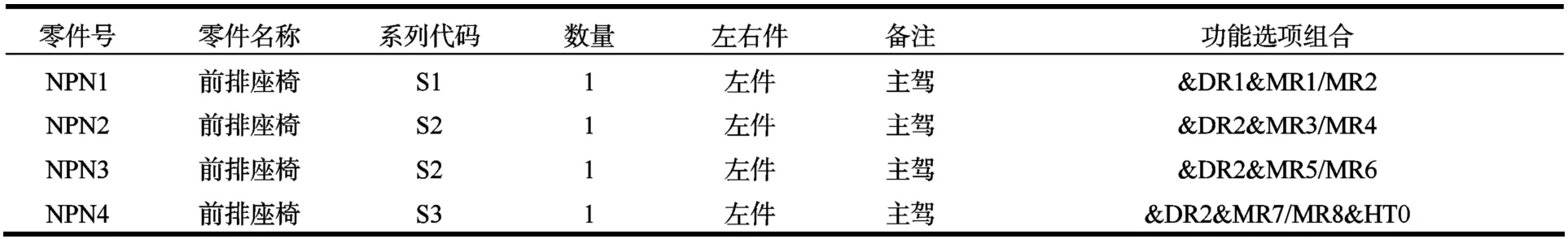

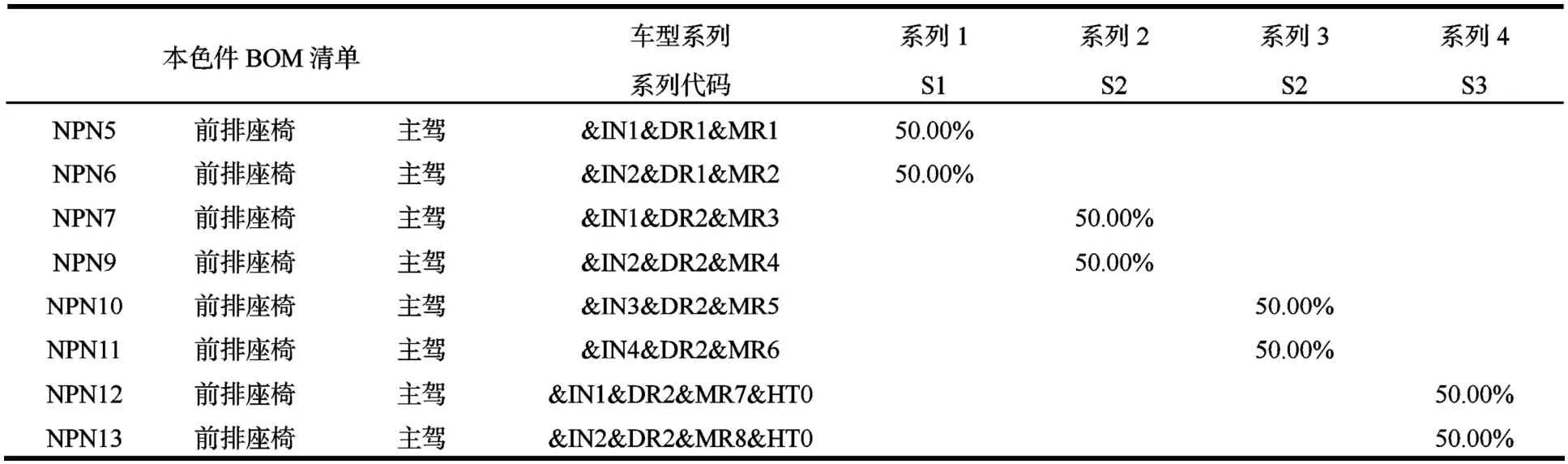

例如,某车型有四个基本系列,分别是:系列1、系列2、系列3 及系列4。其中:系列1 的系列代码为S1,系列2 和系列3 的系列代码均为S2,系列4 的系列代码为S3,该车型前排座椅功能选项及配置情况描述如下表1 所示。

表1 某车型前排座椅功能选项及配置情况描述

假设该车型前排座椅配置情况主要与“主驾座椅调节功能”、“副驾座椅调节功能”、“是否具备座椅加热功能”、“内饰材质组合”及“内饰主色调”五个方面的功能选项相关。则根据以下产品配置表描述可知,在该车型上:

(1)主驾座椅调节功能共有两种,分别是6 向手动调节与8 向电动调节。其中,6 向手动调节在系列1 上100%配置;8 向电动调节在系列2、系列3 及系列4 上100%配置。

(2)副驾座椅调节有两种,分别是4 向手动调节与6向电动调节。其中,4 向手动调节在系列1 上100%配置;6向电动调节在系列2、系列3 及系列4 上100%配置。

(3)座椅加热功能,在系列4 上100%配置,在其他系列不配置。

(4)内饰材质组合方面:材质组合1 和材质组合2 在系列1 上配置比例各为50%;材质组合3 和材质组合4 在系列2 上配置比例各为50%;材质组合5 和材质组合6 在系列3上配置比例各为50%;材质组合7 和材质组合8 在系列4 上配置比例各为50%。

(5)内饰主色调方面:内饰主色调1 和内饰主色调2在系列1、系列2 和系列4 上配置比例分别为50%;内饰主色调3 和内饰主色调4 在系列3 上配置比例各为50%。

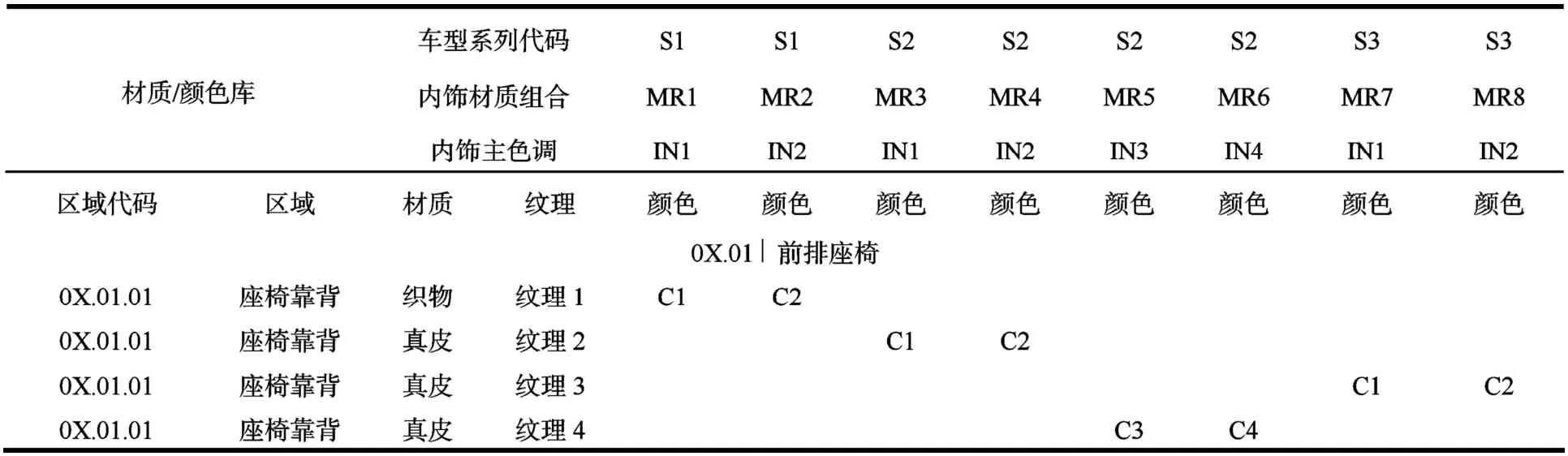

2.3.2 颜色材质库的结构化创建

为了便于对于复杂的颜色及材质方案进行描述,需要创建颜色材质库。颜色材质库用于描述不同的内饰风格和特定车型之间的关系,与产品配置表中关于内饰风格的描述,既有联系,又有区别。如下表2 所示:

表2 某车型前排座椅靠背在颜色材质库中的描述

一方面颜色材质库中,内饰材质组合和主色调在各车型系列的配置,与产品配置表中的描述一致。例如,车型系列1 上,前排座椅有MR1 和MR2 两种内饰材质组合,分IN1和IN2 两种内饰主色调,与前述产品配置表中描述并不冲突。

另一方面,颜色材质库对材质、颜色方案的定义,在产品配置表中基本描述基础上,又作了更为详细的划分。例如,车型系列1 上,MR1 和MR2 共享同一种“材料/纹理”组合,即:材质均为“织物”,纹理均为“纹理1”。但是对应IN1 和IN2 两种内饰主色调,却分别对应C1 和C2 两种颜色的座椅靠背。

通过对颜色材质库的结构化创建,可实现对各车型内饰风格及各零件材质、颜色方案的数字化解析。

3 颜色件BOM 清单的自动化创建

如表1 所示,以某车型前排主驾座椅为例。该座椅本色件的功能选项组合主要由“主驾座椅调节”、“座椅加热功能”及“内饰材质组合”三方面的特征决定。通过遍历表1 的产品配置表,可获取各功能选项在各系列配置信息;由图1 可知,该座椅的核心外观区域编码为0X.01.01,依据该编码,通过遍历表2 的颜色材质库信息可获取具体的材质/纹理方案。综合以上信息可生成各系列主驾座椅本色件BOM 清单如下表所示:

表3 某车型各系列前排主驾座椅本色件BOM 清单

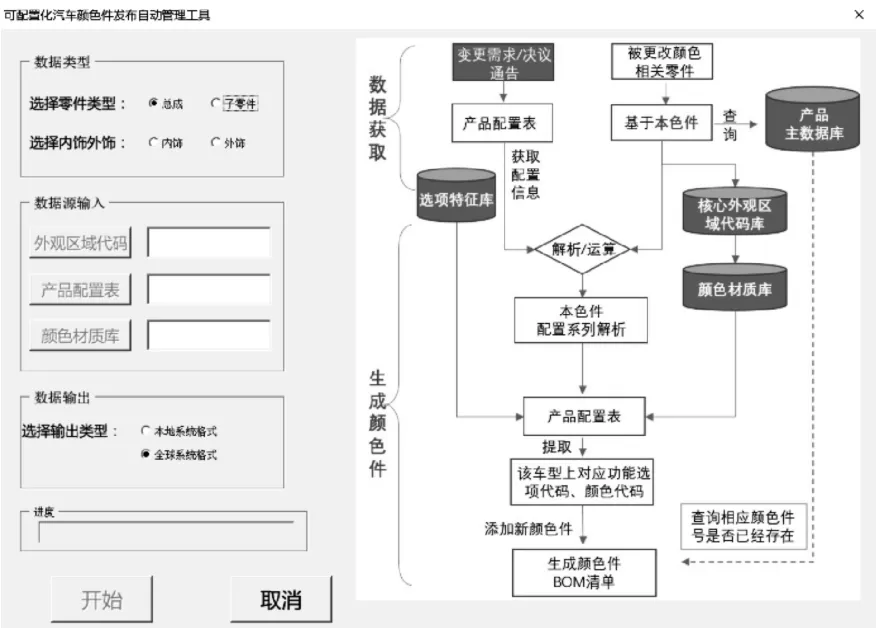

本研究基于Excel VBA 自主开发汽车颜色件发布自动化管理软件,如图3 所示。基于外观区域代码库、产品配置表、颜色材质库及本色件BOM 清单,可实现汽车内饰颜色件BOM 自动化创建及校验。

图3 汽车颜色件发布自动化管理软件界面

3.1 本色件配置系列解析

以NPN1 的颜色件创建过程为例:软件自动读取其系列代码和功能选项组合信息,分别为S1 和&DR1&MR1/MR2;然后遍历表1 产品配置表可知,该本色件仅仅配置在车型系列1 上。

3.2 内饰材质组合与内饰主色调的提取

对照表1 产品配置表,可知车型系列1 上,对应IN1 和IN2 两种内饰主色调,配置比例分别为50%。因此可知NPN1所对应的颜色件可以为&DR1&MR1/MR2&IN1/IN2。

3.3 颜色材质库遍历及颜色方案识别

软件进一步遍历表2 的颜色材质库,在系列代码为S1的车型上,存在C1 和C2 两种零件外观颜色。由于不同的外观颜色必然对应不同的零件号,可知NPN1 至少对应两个不同的颜色件,分别用NPN5(颜色代码为C1)和NPN6(颜色代码为C2)来表示。

3.4 特征选项组合优化及颜色件BOM 清单的创建

颜色件可以在继承本色件的功能选项组合基础上,直接添加内饰主色调。因此NPN5 的功能选项组合可以是:&IN1&DR1&MR1/MR2,NPN6 的功能选项组合可以为&IN2&DR1&MR1/MR2。而从颜色材质库可知,只存在&IN1&MR1 及&IN2&MR2 这两种有效组合,因此NPN5 和NPN6 的功能选项组合可以分别精简为&IN1&DR1&MR1 和&IN2&DR1&MR2。

同理,各系列主驾座椅颜色件BOM 清单均可通过软件自动生成,如下表4 所示。

表4 某车型各系列前排主驾座椅颜色件BOM 清单

3.5 颜色件BOM 清单配置情况的自动化校验

以车型系列1 为例,根据各配置特征在系列1 上的配置比例及布尔运算逻辑可知,NPN5 和NPN6 分别配置在车型系列1 上。其中NPN5 的功能选项组合为&IN1&DR1&MR1,其在系列1 上的配置为50%;NPN6 的功能选项组合为&IN2&DR1&MR2,其在系列1 上的配置为50%。从而可知车型系列1 上NPN1 和NPN2 的配置比例合计为100%。

同理,通过软件对各系列上零件配置比例进行计算,可知该车型前排主驾在各系列上主驾颜色件座椅均为100%,不存在漏释放或者重复释放的情况,从而可以判断所创建的该组零件清单配置正确。

表5 某车型前排主驾座椅颜色件在各系列配置及比例

4 总结

本文通过创建内饰零件核心外观区域编码库形成了一套在企业内部可复制、可重用的颜色外观区域编码模板;通过对内饰材质组合及主色调的配置化管理提高了内饰颜色件发布的效率;通过对产品配置表及颜色材质库的结构化创建,实现了颜色件发布数据源的数字化管理;并通过自主开发内饰颜色件自动化发布及校验管理软件,实现了内饰颜色件BOM 清单创建的智能化管理。从而快速响应市场多样化需求,减少颜色件发布错误问题发生。

特别是随着模块化开发理念在各车企的推广,不仅需要从产品设计源头,实现内部规范参数化、系列化及外部接口的标准化,更需要从产品数据组织角度,引入模块化思想。可配置化内饰颜色件自动化发布管理,实现了对于一组具备相似结构和功能的颜色件数据的模块化管理,使数据组织方式更加高效,上下游之间数据传递更加流畅,可有效促进产品模块化开发水平的提高。