啮合套表面碳化物消除工艺方法研究

2021-08-28秦鹏涛丁福明王俊杰牟海龙

秦鹏涛,丁福明,王俊杰,牟海龙

(陕西汉德车桥有限公司,陕西 宝鸡 722408)

前言

啮合套在使用过程中主要承受冲击载荷,所以啮合套需要高的抗弯曲疲劳强度。为了满足使用要求,在渗碳淬火后必须保证硬化层深、表面组织级别、表面硬度及尺寸满足工艺、图纸要求。

生产过程中出现表面碳化物级别超差、层深合格的工件需要返工处理,返工处理需要保证层深、变形量合格,并消除表面碳化,为了解决此难题,对其消除表面碳化物的工艺方法进行了研究,制定出了合理的工艺方案。

1 现状

目前啮合套加工设备选用井式气体渗碳炉(如图1 所示),滴注剂选用甲醇、煤油两种有机液体组成,甲醇为稀释剂,煤油为渗碳剂。炉内碳势采用自动控制,渗碳过程中氧探头连续检测碳势,检测结果反馈至渗碳气氛智能数显可编程碳势控制仪(如图2 所示),根据检测结果自动调整,达到工艺要求的设定值。

图1 井式气体渗碳炉

图2 碳势控制仪

2 原因分析

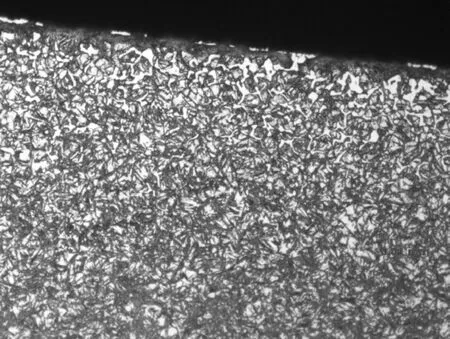

啮合套按生产工艺(如图3 所示)加工后,检测表面碳化物级别超差(如图4 所示)。经过分析,判定造成碳化物级别超差的原因为炉内实际碳势偏高,超过设定值所致。

图3 啮合套生产工艺曲线

图4 表面碳化物金相组织 500×

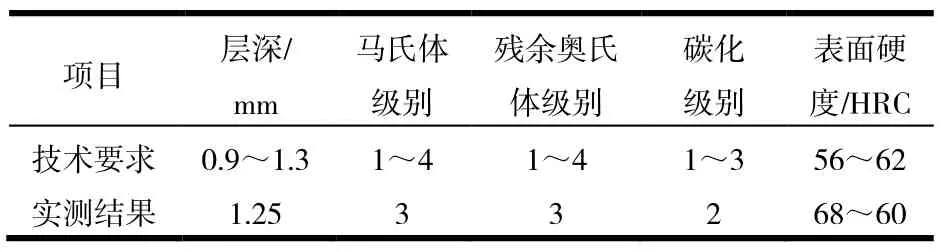

2.1 技术要求及检测结果如表1 所示

表1 技术要求及检测结果

2.2 确认炉内碳势

准备定碳钢箔进行定碳试验,空炉设定碳势为1.1% C,碳势达到设定值后保温0.5 h,碳势稳定后将准备好的钢箔放入炉内(40~60)min 后取出测重,通过定碳试验实测炉内碳势为1.5% C,试验数据如表2 所示。

表2 实验数据

测量钢箔碳含量计算方法:

式中:

C1——试验验后钢箔实际测定的含碳量,单位:%C;

C0——实验前钢箔实际测定的含碳量,单位:%C;

W1——试验后钢箔的重量;

W0——试验前钢箔的重量。

经过计算C1=1.49% C,C2=1.51% C,C3=1.51% C。

根据定碳结果,计算出实际应采用的PF 值,修正PF 参数,再进行上述定碳试验方法,试验实测炉内碳势1.1% C与设定值1.1% C 一致。

3 制定实验方案

3.1 消除碳化物的方法

啮合套采用渗碳后直接淬火的工艺方法,工件表面含碳量高于淬火温度下奥氏体中碳的最大固溶度时,淬火后表面会形成碳化物。消除碳化物的方法有以下三种;(1)高温加热扩散后再淬火[1]。这是根据扩散第二定律D=D0e-ED/RT,扩散系数D与温度T成指数关系的原理,晶界的粗大碳化物或块状碳化物,向晶内、向表层深处和向表面外进行强烈扩散,使碳的分布趋于均匀,从而消除粗大网状碳化物;(2)提高淬火温度,增大奥氏体中碳的最大固溶度[2];(3)在低的碳势气氛中再扩散一段时间,重新淬火[1]。

3.2 实验方案

根据消除碳化物的方法,制定三种工艺方案,具体方案如下:

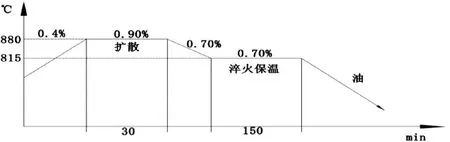

方案一:880 ℃扩散,815 ℃淬火,如图5 所示。

图5 方案一工艺曲线

方案二:840 ℃重新加热淬火,如图6 所示。

图6 方案二工艺曲线

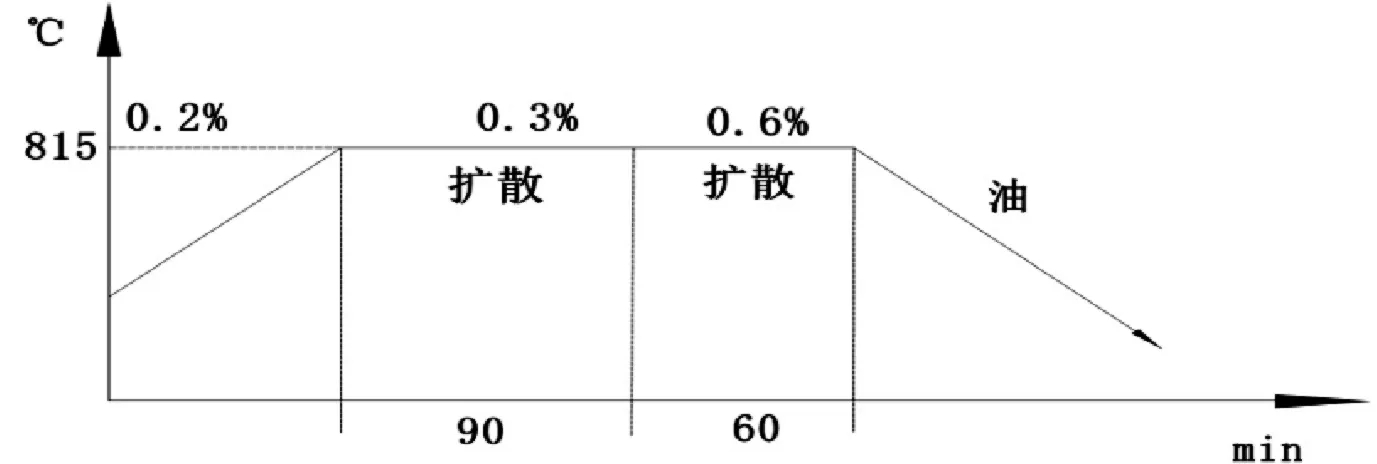

方案三:815 ℃重新加热,降低碳势进行扩散,再淬火,如图7 所示。

图7 方案三工艺曲线

3.2 实验工件准备

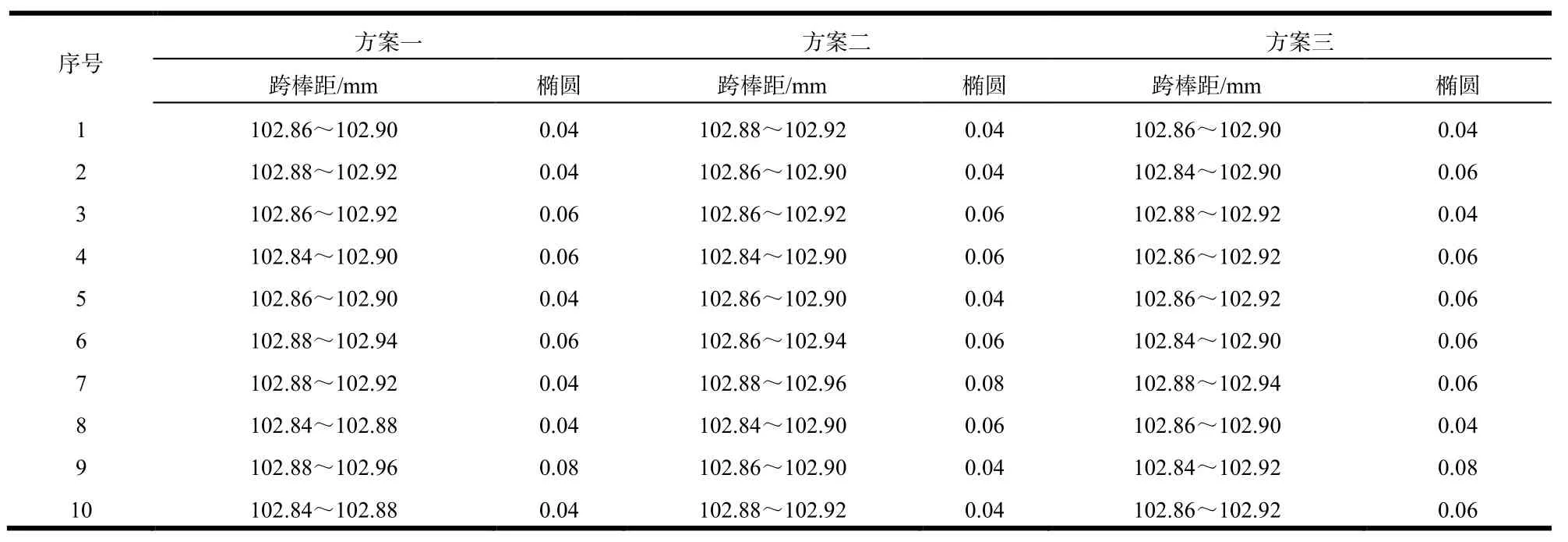

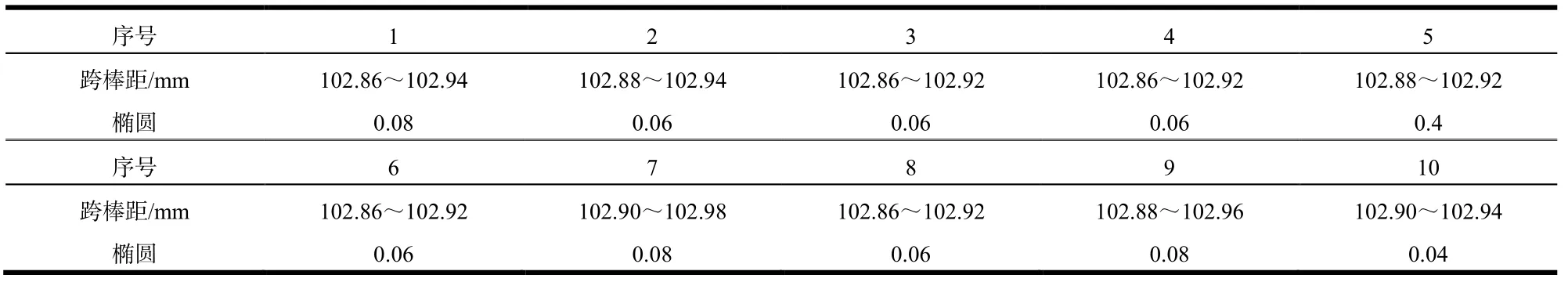

选用同炉碳化物级别超差的啮合套30 件,三种方案各10件,检测跨棒距尺寸,检测结果如表3 所示。

表3 跨棒距尺寸

4 实验结果分析

根据上述实验方案实验,对实验结果进行分析。

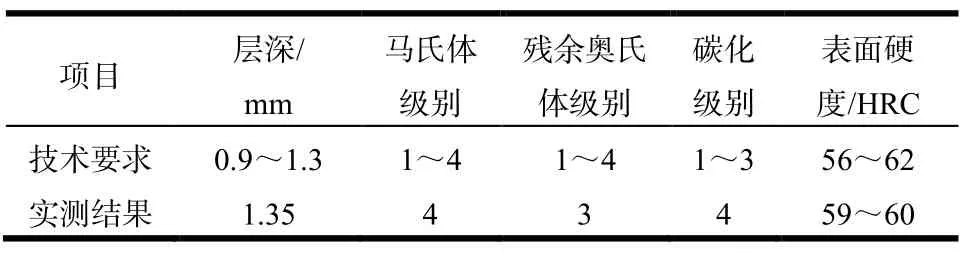

4.1 方案一实验结果

880 ℃加热,表面碳化物扩散,使表面碳含量分布均匀,同时控制加热时间,防止向内部扩散,导致层深超差,理化指标检测结果如表4 所示,表面碳化物如图8 所示,跨棒距尺寸检测结果如表5 所示。

表4 方案一理化检测结果

图8 表面碳化物金相组织 500×

表5 方案一跨棒距检测结果

方案一处理后,工件硬化层深1.35 超技术要求上限,表面碳化物级别4 级,不符合技术要求,其余理化指标均合格;跨棒距尺寸均合格,1 件椭圆超差。

4.2 方案二实验结果

840 ℃重新加热淬火,增大奥氏体中碳的最大固溶度,理化指标检测结果如表6 所示,表面碳化物如图9 所示,跨棒距尺寸检测结果如表7 所示:

表6 方案二理化检测结果

表7 方案一跨棒距检测结果

图9 表面碳化物金相组织 500×

方案二处理后,表面碳化物级别4 级,不符合技术要求,其余理化指标均合格;跨棒距尺寸及椭圆均合格。

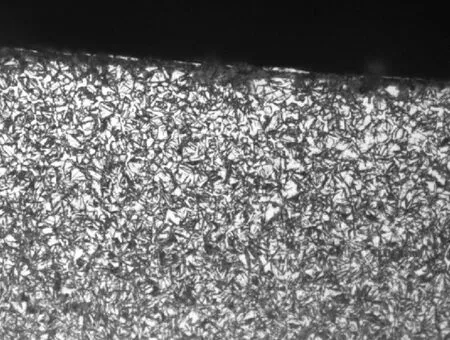

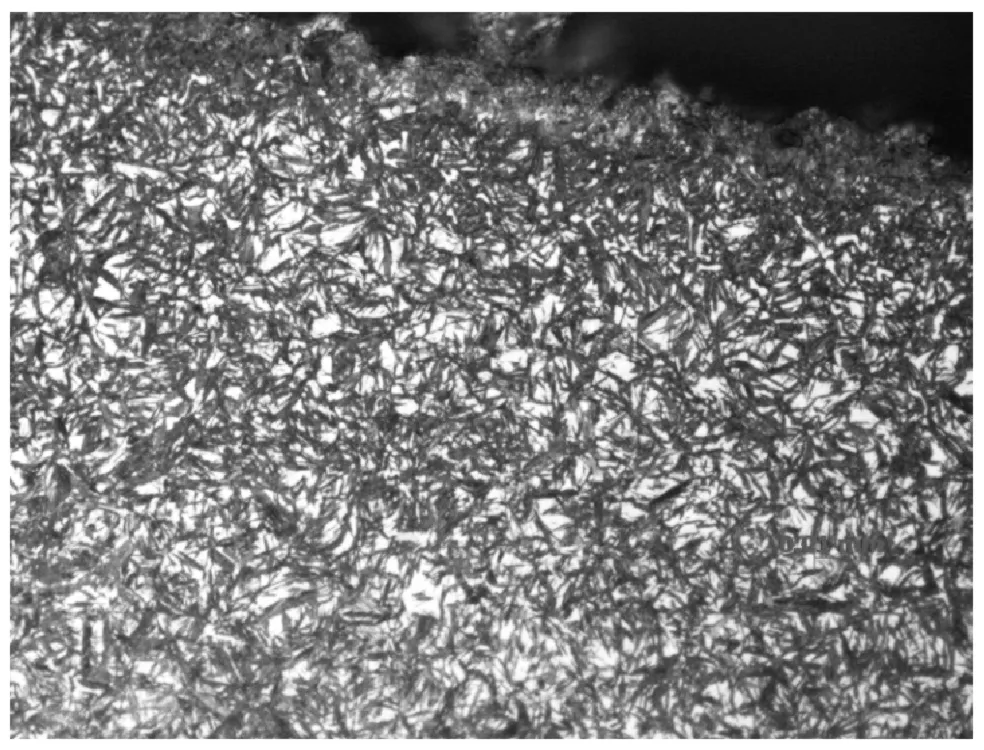

4.3 方案三实验结果

815 ℃重新加热,降低碳势进行扩散,再淬火,理化指标检测结果如表8 所示,表面碳化物如图10 所示,跨棒距尺寸检测结果如表9 所示。

图10 表面碳化物金相组织 500×

表8 方案二理化检测结果

表9 方案一跨棒距检测结果

方案三处理后,表面碳化物级别2 级,符合技术要求,其余理化指标也均合格;跨棒距尺寸及椭圆均合格。

5 结论

(1)降低碳势进行扩散,再淬火的工艺方案,既可以保证理化指标合格,同时变形量较小,方案合理。

(2)提高淬火温度,增大奥氏体中碳的最大固溶度的工艺方案可以消除很少部分碳化物,在碳化级别超差不严重的情况下可以采用该方案。

(3)采用高温加热扩散后再淬火的工艺方案,需要合理设定保温时间,进行充分扩散降低表面含碳量,同时需要考虑层深及变形量超差的风险。