港口AGV 用湿式多盘制动器失效分析与改进

2021-08-28何守训刘宗强

何守训,李 卿,刘宗强

(青特集团有限公司技术中心,山东 青岛 266106)

引言

在工程机械领域,常见的制动器有:鼓式制动器、钳盘式制动器、湿式多盘制动器。前两种为干式制动器,而后一种为湿式制动器[1]。湿式多盘制动器是一种高安全型液刹制动器,具有制动力矩大、使用寿命长、抗热衰退与抗污染能力强、免维护等特点[2],此外还具有防爆性能,被法规强制应用于矿山运输车辆。

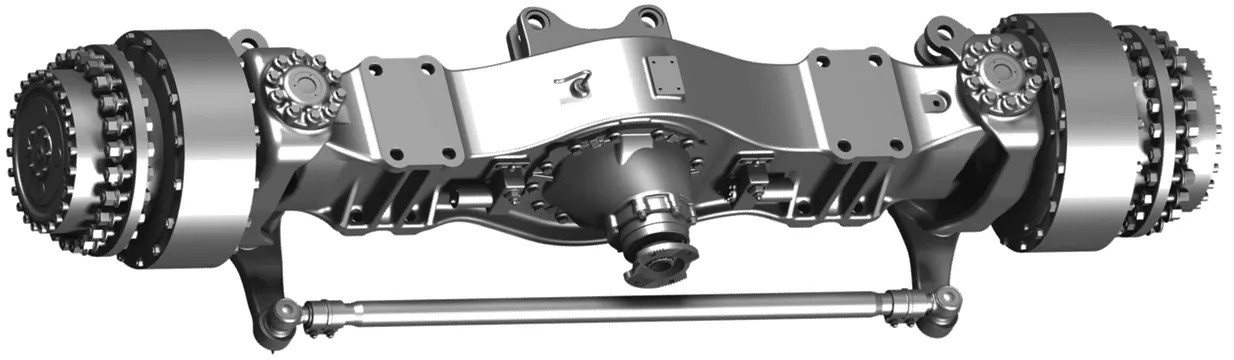

我司为上海振华重工开发的AGV 转向驱动桥(如图1所示)采用了常闭式湿式多盘制动器。该AGV 为4×4 全驱车型,用于港口自动化码头,前后均可转向,总速比24.66(带轮边减速),满载后GVW 约98 t。该AGV 制动系统特点:1)制动力矩大,单个制动器制动力矩39 000 Nm(静态),29 000 Nm(动态);2)制动响应速度快(约0.5 s),制动距离短;3)液压系统油压高,制动器油压约16 Mpa;4)要求高安全性、高可靠性以及高寿命。

图1 AGV 转向驱动桥外观

受国产加工设备、尺寸公差控制及密封材料性能制约,该湿式多盘制动器在使用过程中出现漏油、串油现象。本文从密封结构、尺寸公差选取、密封材料选择等方面进行深入研究,将这一故障情况得到有效控制。

1 制动器活塞密封结构

湿式多盘制动器活塞密封的密封性能是制动器制动性能重要因素之一。对于弹簧制动液压开启的常闭式湿式多盘制动器,其工作原理为:当整车制动时,压力油卸载,在弹簧力的作用下推动活塞压紧摩擦片(动片)及钢片(静片),在摩擦力作用下产生制动力矩使轮毂无法转动,从而达到制动目的。当整车行驶时,压力油进入活塞密封容腔内克服弹簧力,解除制动[3]。

制动器活塞密封失效时,会引起内部串油和漏油问题,严重时制动器无法正常开启。湿式制动器内部的液压油流入轮边减速器里面,从而使轮边减速器里的齿轮油混入液压油,导致齿轮油变质,造成浪费[4]。此外,减少轮边齿轮等零部件的使用寿命。当混入一定程度后,轮边产生液压油压力,引发漏油故障。

为解决港口AGV 湿式制动器串油和漏油故障,下面针对制动器活塞密封结构进行对比验证,最终确定合适的密封结构来满足港口AGV 的使用工况。

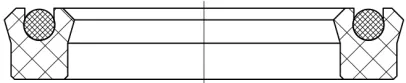

1.1 Y+O 型圈结构

该Y+O 型圈结构为湿式制动器常用结构,通过Y 型唇内部的O 型圈将两密封唇分别与活塞及制动缸滑动面接触,提供初始压力达到低压防渗漏功能。一般Y 型圈选用邵氏硬度为A90 的橡胶材料,O 型圈选用硬度为A70 的橡胶材料[3],在油液压力下,两密封唇能更好的与制动缸和活塞的滑动面贴合,实现高压密封。两个Y+O 型圈中间的O 型圈起到隔离作用,防止二者贴合,液压油无法开启制动器。该结构能提供较大的挤出间隙,但装配时容易造成翻唇且抗吸出能力差。

图2 Y+O 型密封圈结构

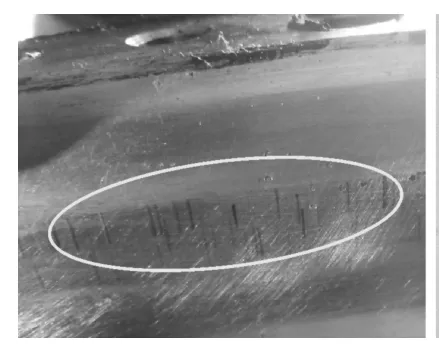

港口AGV 使用该Y+O 型圈结构一段时间后出现液压油串油及漏油现象,拆解发现制动缸滑动面出现明显划痕(如图3),个别制动器出现图4 所示O 型圈被吸出。另外,发现轮边总成出现金属杂质。

图3 制动缸划痕

图4 O 型圈被吸出

初步分析失效原因为:AGV 转向驱动桥在使用过程中,由于摩擦片浸泡在轮边齿轮油中,制动产生的摩擦材料杂质以及轮边减速器齿轮磨合出现的金属磨屑进入活塞内部,造成制动缸滑动面出现划痕,导致密封不良出现液压油与齿轮油串油现象,轮边混入液压油到达一定程度后,轮边内部产生油压,从轮端通气帽处产生漏油。而O 型圈被吸出的主要原因是油压高且液压响应速度过快(约0.5 s),密封体回弹不及时,产生负压将O 型圈吸出导致密封失效。

其实要回答这个问题,更多的是法价值判断的问题。按照传统的合同法规定来判断合同成立的时点,应当是电商平台在网站上展示商品为要约,消费者下单后为承诺,之后的交付货款和发货行为均是合同的履行。但电商合同中一般会通过格式条款将合同成立的时点设置为电商平台发送订单确认信息时,延后了合同成立生效的时点。

基于上述初步分析,要解决的问题为:(1)清理轮边杂质防止壳体划伤;(2)防止O 型圈被吸出。故对制动器活塞密封结构改进为格莱圈+O 型圈结构,同时将轮边系统全部零部件用专用清洗剂进行清洗并更换新齿轮油。

1.2 格莱圈+O 型圈结构

格莱圈是由高耐磨复合聚四氟乙烯滑环(PTFE+40%铜粉)+氟橡胶O 型圈配合使用的组合密封,O 型圈提供初始预紧力,并对滑环的磨损起补偿作用。PTFE 滑环材质偏软,摩擦过程中出现的杂质可嵌入其内部,防止划伤壳体及活塞。液压高压可将格莱圈中O 型圈挤压变形,压力越大O 型圈变形越大,从而变形的O 型圈使格莱圈滑环与缸体更严密贴合密封,实现高压密封。

PTFE 滑环的特殊设计结构,使其具有良好的抗挤出性能。此外,具有非常高的压力稳定性、良好的导热性、无液压爬行现象,它适用于液压缸缸孔与活塞间密封,是双向密封。但在低压<7 MPa 使用条件下容易出现微渗漏现象,造成制动液被污染[5],同时因滑环与滑动面是面接触,摩擦阻力较大,活塞回位灵敏度降低。该格莱圈结构由于嵌在制动缸和活塞沟槽中,解决了O 型圈被吸出故障。

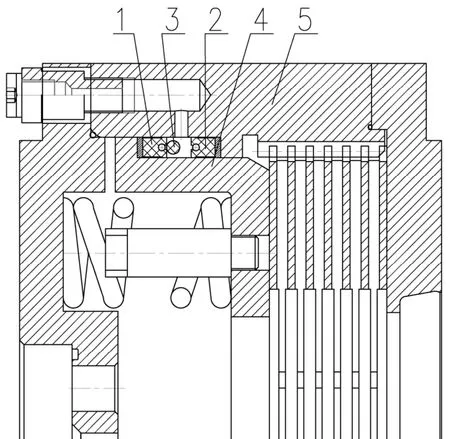

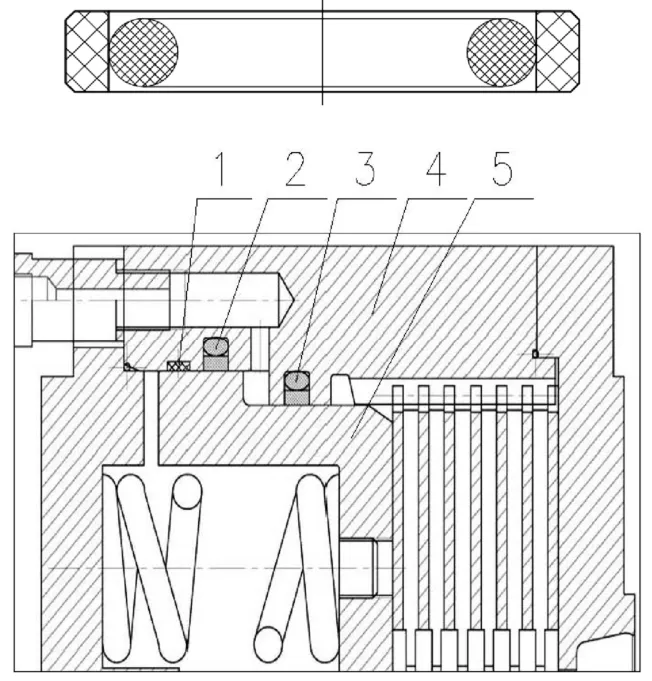

为进一步解决轮边齿轮油中的杂质进入活塞内部,我们在格莱圈结构基础上外侧增加两道O 型圈(图5 中的零件1和4),用来阻隔轮边齿轮油中的杂质,另外也可起到活塞双重密封作用。

图5 格莱圈结构

此结构验证一段时间后,较第一种“Y+O 型圈”结构性能有较大改善,虽然解决了O 型圈被吸出问题,但仍出现制动缸体滑动面划伤导致的串油和漏油现象。那么,如何避免制动缸体滑动面划伤成为了要解决的重点。

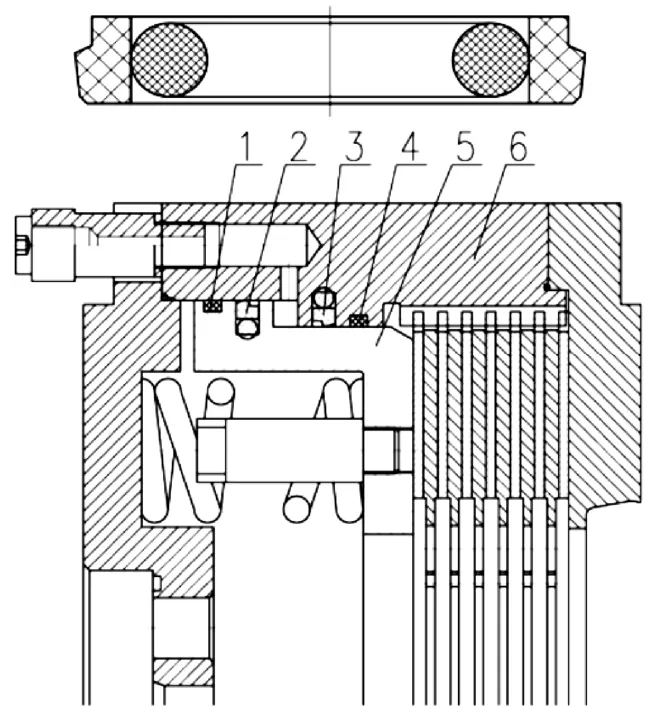

为解决制动缸体滑动面划伤故障,我们将德国KESSLER湿式制动器进行拆解及产品结构分析,发现其结构为格莱圈+单导向支撑环(如图6 所示)。进一步对德国KESSLER 产品密封材料成分进行深度分析(测试方法:FTIR、PGC-MS、EDX、TGA 和ICP-OES),测试结果为:格莱圈中O 型圈采用FKM+炭黑材质,导向环和格莱圈滑环采用PTFE+锡青铜粉材质。

图6 Kessler 格莱圈+单导向支撑结构

通过查阅相关文献及咨询国内专业液压密封厂家得出结论:因活塞重量较重,格莱圈中O 型圈为弹性体无法承受活塞体重量,会导致活塞与壳体在失压制动状态下出现偏心。

在液压迅速冲击及活塞滑移过程中,因活塞与制动缸偏心,导致二者出现“铁磨铁”,形成的铁屑将密封圈及壳体划伤,导致串油和漏油。而德国Kessler 使用的导向支撑环能够起到支撑活塞作用,可将活塞与制动缸保持同轴。

通过上述对比分析,制动缸划伤导致串油和漏油的根本问题应为缸体与活塞之间缺少导向支撑环,与轮边齿轮油杂质关系不大。找出根本原因后,我们再次对制动器活塞密封结构进行改进如下。

1.3 斯特封+双导向支撑环结构

斯特封与格莱圈密封原理相同,同样适用于高压密封。区别为其PTFE 滑环为阶梯型,以唇口形式与制动缸滑动面接触,摩擦阻力小且对残余油膜有“泵回吸”作用,是单向密封。因该产品用的常闭式湿式多盘制动器仅液压腔存在油液压力,外侧为齿轮油且安装轮边通气装置无压力,故属于单向密封。此外,考虑到该斯特封特有的“泵回吸”特性,最终确定采用该斯特封结构。

为解决活塞与制动缸出现“铁磨铁”现象,参考德国Kessler 结构,其格莱圈均布置在制动缸上,属同侧布置,对制动缸表面加工精度要求不高。而我司采用的结构,格莱圈分别布置在制动缸和活塞上,属异侧布置,对二者加工精度要求都较高。考虑到空间局限性及密封结构布置的差异性,我们在斯特封结构基础上增加了两道导向支撑环(图7 中的零件1 和4),用来更好地支撑活塞,尽可能保持活塞与制动缸同轴,避免出现划伤现象。

图7 斯特封+双导向支撑环结构

针对导向支撑环材料的选择,考虑到PTFE 材质偏软,支撑效果可能不理想,经调研,决定将导向支撑环采用酚醛夹布材质,该材料具有高承载、高耐磨、抗冲击、自润滑等性能,广泛应用于工程机械油缸中,可有效避免活塞与壳体往复运动及液压冲击时相互摩擦并产生铁屑,从而对密封系统起到保护作用。

此外,针对轮边系统磨合出现的金属磨屑问题,我们将轮边加油螺塞和最底部的放油螺塞均更换为强磁螺塞,用来吸附金属杂质。

经过对最终改进后的斯特封+双导向支撑环密封结构进行试装验证,截止目前已运行超5 000 km,未再次出现串油及漏油现象。证明该结构方案可行,建议推广应用。

2 制动器设计及工艺要求

为保证产品性能,我们对相关设计及工艺要求进行严格控制,具体如下:

(1)活塞与制动缸体材质为锻造45 钢[6],整体热处理后,二者加工表面硬度≥260 HB;

(2)活塞与制动缸体同轴度要求≤0.05;

(3)活塞与制动缸体滑动面加工后进行滚压,粗糙度要求≤Ra0.4,沟槽底及侧面粗糙度要求≤Ra0.8;

(4)严控活塞与制动缸体配合间隙,要求半径方向公差值为0.25~0.35 mm;

(5)清理杂质,去尖角、毛刺,零部件100%尺寸检验;

(6)超声波清洗,确保清洁度(按照微粒法进行控制检测,达到≤2 级的标准要求);

(7)装配及搬运过程中严禁表面磕碰或划伤,一旦出现即报废处理;

(8)装配前用干净布擦拭,表面涂油润滑,密封圈采用专用合件工装压装,保证活塞与壳体装配时受力均布。

3 结论

本文针对港口AGV 特殊工况使用条件下的常闭式湿式多盘制动器密封结构进行试装对比验证,确定最终活塞密封方案即斯特封+双导向支撑环结构。此外,对相关设计参数及工艺进行严格控制,解决了湿式制动器串油和漏油问题,实现批量生产及拓展应用。