智能型烟件外观检测装置研发

2021-08-27曹炳强林剑沙杨正清

曹炳强,林剑沙,杨正清

(红云红河烟草(集团)有限责任公司红河卷烟厂,云南红河 652399)

0 引言

为响应国家烟草专卖局提出的在行业内开展卷烟包装箱循环利用的号召,秉承云南中烟绿色烟草、责任烟草的发展理念,2013 年红河卷烟厂卷烟回收箱循环利用开始在YP13 封箱机试点与生产,使用至今已达14.2 万只/年,占比高达29%,且呈逐年剧增趋势。由于循环箱皮“挺度”严重下降且无法进行检测,不可避免在封箱环节造成大量外观缺陷烟件流入成品工序引发输送通道挤烟、码堆时箱件破损造成条烟散落等问题,不仅造成故障停机、影响成品入库效率,而且容易产生烟件缺条、损伤烟条等质量隐患。一旦缺陷烟件流入市场引起投诉,将会严重影响企业形象。因此,急需研发一套智能型烟件外观检测装置,对烟件的外观检测并剔除缺陷烟件。

1 智能型烟件外观检测装置基本结构及原理

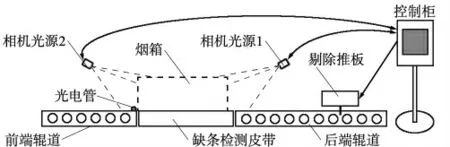

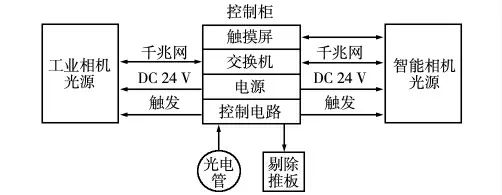

智能型烟件外观检测装置由智能相机、工业相机、控制柜等组成,基本结构如图1 所示,系统控制原理如图2 所示。其中,工业相机作为后端图像采集器件,将采集到图像传送至智能相机。智能相机内部集成了CCD 成像器件和X86 结构处理器,作为前端图像采集器件的同时,也作为系统的核心处理器,用于对图像的识别判定并将判定结果传输给PLC。控制柜由PLC、继电器、人机交互界面、报警装置等组成,用于对检测装置的控制及简单维护操作。

图1 系统基本结构

图2 系统控制原理

1.1 安装位置选择

根据封箱车间设备工艺、合理性布局,经济性考虑,选取在入库线前端烟件汇流处箱缺条检测位置安装该系统(一对多方式),使所有进入成品工序的循环烟件都能受到检测,同时利用箱缺条检测剔除装置,完成对烟件端面缺陷的拦截与剔除。

1.2 图像采集系统

从节约成本、安装空间考虑,选用1 台智能相机+1 台工业相机的方式进行图像采集,根据现场测绘、计算及实验,确定相机的安装位置、镜头的焦距及光源的安装位置,确保获取图像清晰、完整。

1.3 图像处理算法

获取图像后需要进行图像处理,判断当前的图像是否合格。因实际检测的烟件具有多规格、多品牌、不同封箱胶带的特点且随机出现,加之烟箱成像形态不确定,难以采用模板方式进行定位,来料密集时会出现人工干预烟箱行进、容易影响触发时序造成误检和剔除时机错误等,故无法针对不同烟件设定模板。

针对该情况,通过采集大量图像和缺陷种类进行调研和分析,对检测时序和烟箱定位、缺陷判别,总结并设计了多种检测算法实现对图像的处理及判定。

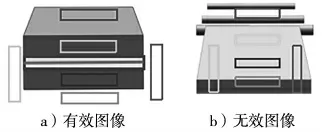

第一步:图像有效性判断。使用图像灰度分布和成像时间戳相融合的来料有效性判别及同步算法:根据相邻两件烟箱的前后端图像的到达顺序及时间差值,结合图像中各区域灰度分布统计,判别来料有效性,处理烟箱同步,滤除误触发及错误触发(图3)。

图3 图像有效性判断

第二步:顶点检测。基于动态阈值和几何形态特征的自适应烟箱端面顶点检测算法:针对有效图像,查找烟箱端面的4 个顶点,通过顶点间连线确定烟箱端面轮廓。该算法无需设定阈值,通过原图像与均值滤波后的图像进行边缘查找,再根据边缘线条的形态及线条间几何关系判别顶点,然后对顶点间相对位置进行校验(图4)。

图4 顶点检测

第三步:区域自适应检测。基于烟箱轮廓形态的检测位置算法:基于烟箱轮廓,通过轮廓形态,长、短边几何关系及比例等参数计算形变类型及系数,根据得出的参数,确定常见缺陷出现位置并按照特定比例划定检测区域,如耳朵搭接错误、胶带外翻、条烟外漏、胶带漏贴等检测(图5)。

图5 区域自适应检测

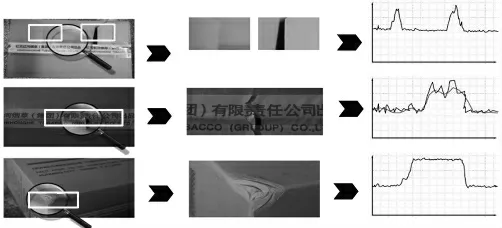

第四步:缺陷判别。应用灰度直方图、平均灰度、斑点分析、轮廓形态的缺陷检测算法:针对各个不同的检测区域,判别该区域是否存在缺陷,如果存在,则将该烟箱标记为缺陷烟箱,加入剔除队列(图6)。

图6 缺陷判别

通过上述多种算法的结合,实现对图像精准处理及判定。

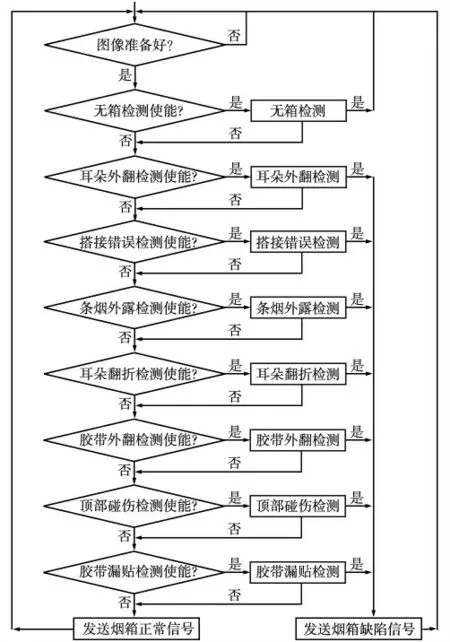

1.4 软件设计

基于OPCV 库和C++语言进行算法程序的设计编写,采用QT5.5.1,32 作为人机交互界面的开发平台,通过隐藏复杂的视觉算法参数设置,将不同缺陷类别的检测进行封装,仅保留其使能设置,一线操作人员无需进行相对参数的修改和维护,仅需进行开关机操作,大大减小操作难度。

软件模板主要分为人机交互、图像采集、图像处理、剔除处理、参数管理、日志等6 个模块,各模块主要功能如下:

(1)人机交互:各操作界面显示,状态刷新,参数接收,图片存取等,与各模块间通过消息传递进行数据同步。

(2)图像采集:封装大华科技相机SDK 库,提供前后两台相机的查找、连接、注册、参数读写、图像采集回调、异常报警等方法。图像数据到达后填充图像帧对象并绑定时间戳及相机标识,发送图像到达信号。

(3)图像处理:根据图像到达信号,读取图像数据,发送处理开始信号,调用处理算法,处理完成后发送处理结束信号。

(4)剔除处理:根据处理结束信号中传递的相机标识和图像时间戳,以状态机形式控制“剔除等待→推板伸出→推板伸出等待→推板回退”这一剔除流程。

(5)参数管理:负责相机、剔除、系统、运行时参数的创建、保存及配置文件读取。

(6)日志:系统运行过程中产生的各种信息的分类处理,日志存储,此日志模块通过封装QsLog、重新定义日志输出格式来实现。

2 项目实施

完成装置结构、控制系统、软件设计之后,在烟件输送箱缺条检测段设置两台相机和控制柜:当烟件到达照相传感器位置时,相机1、相机2 分别对烟件的前后端面进行拍照,照机2 将照片传送至相机1,由相机1 运用图像处理算法对接收的图像进行识别处理及判定(图7)。视觉系统判定信号联机电控PLC系统,实现对缺陷烟件的跟踪,当烟件到达剔除机构时剔除机构动作,精准剔除缺陷烟件。图8 为智能型烟件外观检测装置现场。

图7 系统工艺控制流程

图8 智能型烟件外观检测装置现场

3 应用效果

项目实施后,通过选取50 件不同端面缺陷烟件进行测试,识别剔除准确率达到100%。该装置投入使用后,跟踪统计了两个月情况,共识别剔除缺陷烟件226 件,无缺陷烟件流入成品工序,其端面外观缺陷烟件识别剔除准确率达100%,彻底解决了端面缺陷烟件流入成品工序的问题。

使用智能型烟件外观检测装置后,在有效降低人力资源、提升成品库运行效率的同时,彻底解决了循环箱装箱后潜在的烟件端部质量缺陷,消除了流入市场卷烟包装外观质量隐患。

4 结束语

智能型烟件外观检测装置的研发,实现了对不同品牌、不同规格、不同颜色封箱胶带烟件外观缺陷的共线检测,外观缺陷烟件的识别剔除准确率达到100%,消除了外观缺陷烟件及封口缺陷导致缺条质量烟件流入市场的质量隐患。在全行业循环箱皮大力推广应用及使用数量与日俱增的背景下,该装置不仅在业内具有极高的推广价值,在其他类似使用包装箱的生产制造行业也具有较高的应用前景及借鉴作用。