基于激光扫描技术的露天潜孔钻机定位系统

2021-08-27李荣兴

李荣兴

(中铁十九局集团矿业投资有限公司,北京 100071)

0 引言

露天潜孔钻机具有适用性强、钻孔深、钻孔效率高、钻孔直径大等诸多优点,在水利、交通、国防、建筑、基础设施建设以及矿山开采中得到普遍应用。根据作业地点,潜孔钻机又分为露天潜孔钻机和井下潜孔钻机,其中露天潜孔钻机在露天矿山开采中扮演者十分重要的角色。钻孔作业作为露天煤矿开采的首道工序,钻孔质量的好坏对于爆破、破碎、采装等工作具有重要影响,尤其是钻孔定位的精度和速度,对于提升露天煤矿生产效率意义重大,因此,有必要对露天潜孔钻机定位系统进行专项探讨和研究[1-4]。

以实现露天潜孔钻机自动定位为目地,基于激光扫描技术和DR(Dead Reckoning,航位推算)定位,设计一套潜孔钻机自动定位系统,并通过现场实验验证该系统的有效性和可行性,以期能为露天潜孔钻机的高效生产提供借鉴[5]。

1 露天潜孔钻机

露天潜孔钻机主要由钻臂、推进器、换杆器、凿岩机、底盘、柴油发电机、驾驶室、液压控制系统、气动控制系统、燃油系统、集尘器系统以及主电气系统等结构组成(图1)。西方国家在潜孔钻机研制方面起步较早,经过上百年的发展,已经推出了多种系列的潜孔钻机,较为常见的有瑞典阿特拉斯科普柯生产的ROC 系列,英格兰索的CZ 和CM 系列,日本古河的PCR 系列。国内潜孔钻机起步较晚,直到20 世纪70 年代我国才研制出第一台露天潜孔钻机,但由于我国能源、矿山、国防以及水利基础设施建设事业的快速发展,也推动着国内潜孔钻机向集约化、规模化和智能化发展,当前最常用的国产露天煤矿潜孔钻机有山河智能生产的SWDB120 型潜孔钻机和湖南有色重型机器公司生产的CS225D 型潜孔钻机[6]。

为了提升工作性能,目前潜孔钻机的研究主要集中在5 个方向:

(1)向一体化、小型化液压潜孔钻机发展。

(2)开发智能化潜孔钻机,实现自动定位和钻孔。

(3)开发与负载向适应的功率匹配系统和动力推进装置,降低能耗,提高钻孔质量。

(4)研发高性能阀、泵和其他液压元件,提升其使用寿命。

(5)针对不同岩层设计和研发独立的调频功能,实现节能降耗的目的。

本文将主要针对潜孔钻机自动定位、钻孔进行探讨。

2 激光扫描定位系统设计

2.1 钻机定位方案

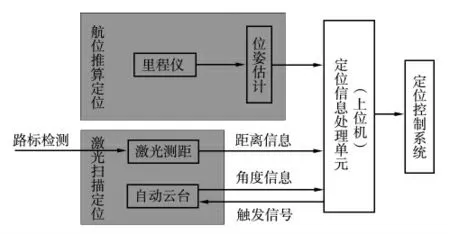

常用的定位方法包括GPS 定位、机器视觉定位、激光扫描定位、DR 定位以及多种传感器融合定位等。激光扫描定位是近几年得到大力发展的基于人工路标的全局定位方法,具有无累计误差、抗干扰能力强、定位精度高等特点,但由于露天煤矿野外作业环境复杂,存在激光被遮挡的情况,可能会导致激光扫描系统无法正常工作,因此,在激光扫描技术基础上,再结合DR定位进行过渡,即采用多传感器组合定位的方式对潜孔钻机的定位系统进行设计,钻机定位方案总体框架见图2。

图2 钻机定位方案总体框架

2.2 激光定位系统

激光定位系统是整个钻机定位系统最主要的结构,主要由激光测距仪、自动云台、数据采集和传输模块以及定位计算模块等四大核心部件构成。激光扫描系统定位原理:在钻孔区域内事先设置人工标杆,然后使潜孔钻机沿着工作区域边界行走一遍,通过激光扫描系统记录工作区域边界和标杆的相对位置,当进行钻孔定位时,只需要确定潜孔钻机与人工标杆的相对位置就可以得到钻孔的实际位置(坐标),从而实现精准定位钻孔。工作原理:当自动云台带动激光测距仪扫描到路标后,会生成测距信息,这些测距信息由PLC 模块读取后传递给上位机的定位计算单元,经上位机数据处理和定位计算,可得到潜孔钻机相对于路标坐标系的位置坐标和方位角,从而指挥潜孔钻机移动,到达设定好的位置处进行钻孔施工。激光定位系统工作原理见图3。

图3 激光定位系统工作原理

2.3 DR 定位系统

作为一种相对定位技术,DR 定位系统的误差会随着路程和时间的增长而逐渐累积,因此,这种方法并不适用于长时间和长距离的定位施工,仅能作为绝对定位技术的辅助技术结合使用,从而获得更加精确的位姿估计。DR系统中最重要的结构部件是里程仪,通常分为机械式、磁电式和光电式三种,由于光电式里程仪具有成本低、响应快、分辨率高、输出信号无滞后现象等特点,因此采用光电式里程仪作为DR 定位系统的传感器。DR 定位系统工作原理:当激光测距仪无法工作时,DR 系统开始启动,里程仪测量得到潜孔钻机的行驶距离,然后将其转换为脉冲次数,PLC 将读取到的数据传送至上位机,上位机通过脉冲次数与里程刻度仪因子相乘可以计算得到车辆走过的总路程,然后通过航位推算及激光扫描失效时潜孔钻机的位姿信息,从而计算得到当前潜孔钻机的位姿。

3 实验分析

3.1 实验设备

激光测距传感器选用Leica DISTO A6 型,其有效测距范围0.05~200 m,测距精度为±1.5 mm,测距仪具有无线蓝牙功能,可将数据实时传递至计算机;角度编码器选用DGS 型增量编码器,分辨率为2500 P/r,测量精度为45/N°;控制器选用PCM-3370 型嵌入式主板模块控制器,利用CAN 线与上位机连接;位移传感器选用RS43-6 型传感器。

3.2 实验步骤

(1)在实验场地设立人工标杆。

(2)将激光扫描仪依次放置于定位位置1,2,……处,进行坐标数据采集和定位计算。

(3)将定位坐标与理想坐标对比,计算得到定位误差。

(4)在钻孔区域内随机选取10 个点,然后进行钻孔施工,得到实际钻孔坐标与理想孔位的定位误差。

3.3 误差分析

实验得到的激光测距仪的定位实验误差情况见图4(图中虚线表示场地对称轴线)。从图中可以看到:对称轴线两侧的定位误差基本呈对称变化趋势,越远离对称轴,定位误差越大,是因为定位半径越小,定位夹角误差对定位误差的影响越小;左侧的定位误差略大于右侧的定位半径误差,是由于定位夹角误差对轴线左侧的定位圆心影响较大。从全部86 个定位点误差情况分析得出,定位误差最大值为27 mm,处于精度规范要求的30 mm 内,可见激光扫描定位系统及其定位算法具有较高的定位精度。

图4 激光扫描定位误差

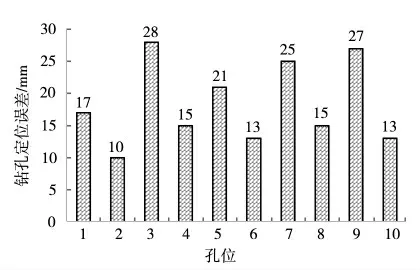

为了进一步验证采用激光扫描定位技术后,露天潜孔钻机的钻孔定位精度,在工作区域随机选取10 个点作为钻孔孔位,并利用搭载激光扫描系统的钻机进行工作机构定位控制,得到实际钻孔孔位与理想钻孔孔位的误差(图5)。从图中可以看到:在10 个钻孔孔位现场测试结果中,误差最大的为3 号孔,误差值为28 mm,最小的为2 号孔,误差值为10 mm,10 个钻孔的平均定位误差为18.4 mm,定位误差均控制在30 mm 以内,能够满足露天潜孔钻机的定位精度要求。

图5 钻孔定位误差

4 结论

针对露天潜孔钻机,设计一套基于激光扫描技术的定位系统,并利用DR 进行过渡定位。通过现场实验,验证了露天潜孔钻机基于激光扫描技术定位的可行性和合理性,同时激光扫描定位误差和钻孔定位误差均满足不大于30 mm 的精度要求,表明本文提出的定位方案定位效果较好、精度较高、可在实际工程中运用。