基于灰色系统理论的LNG冷箱异常工况分析

2021-08-27郭海新

郭海新

昆仑能源湖北黄冈液化天然气有限公司, 湖北 黄冈 438000

0 前言

LNG的获取需要多重换热循环配备透平机械和换热器高效工作,在充分发挥冷媒汽化潜热的前提下进行。而紧凑、轻巧、易维护的板翅式换热器(冷箱)凭借其造价低、可调节的特点成为LNG生产中的标配[1]。但现场实际工况中,机械杂质、水分以及苯衍生物为主的环状芳香烃在低温环境下发生相态变化,凝固以至于堵塞冷箱换热流道,影响生产系统正常运行[2-3]。单一问题的表现通常是系统工程中后续变化量化的积累,必须在影响未扩大前及时对单一点状问题展开分析并进行系统研究。但是当前的LNG生产运行领域研究主要集中在能耗优化、多能互补以及换热器设计优化方面,缺少基于现场工况的分析与操作指引。

本文选取湖北500×104m3/d LNG工厂国产化示范工程某年运行工况为研究案例,运用灰色系统理论,选取灰色关联分析模型、灰色预测GM(1,N)模型两种研究方法[4]。预设了混合冷剂换热的冷剂线堵塞问题,收集简易直观的温度测点数据动态模拟冷剂配比情况,实现换热分析,达到了预防异常工况、合理调节冷量、指导生产运行中冷剂科学合理的配比的作用。

1 研究案例

所研LNG工厂设计加工能力为500×104m3/d,LNG年产量为120×104t/a,生产负荷可根据上游原料气变化合理设定在50%~110%。主体工艺流程涵盖集输、天然气净化、换热液化、BOG回收、LNG储罐区和LNG充装区六大方面,配套辅助设施及公用工程[5]。

该厂液化装置采用多级单组份制冷液化工艺,该工艺总体上为传统阶式制冷工艺,具体采用了三级制冷循环:第一级丙烯制冷循环为天然气、制冷剂乙烯和制冷剂甲烷提供冷量;第二级乙烯制冷循环为天然气和制冷剂甲烷提供冷量;第三级混合冷剂制冷循环为天然气及自身提供冷量。原料气总共通过六个换热器和一个板翅式换热器(冷箱)冷却,温度逐渐降至-165 ℃,得到LNG。根据不同生产负荷,该厂混合冷剂配比范围为:氮气摩尔含量5%~10%,乙烯摩尔含量15%~30%,甲烷摩尔含量80%~60%。氮气为外购98.8%纯度的液氮气化后供给,乙烯为外购99.9%纯度的液态直接供给,甲烷为系统中脱除水分、二氧化碳和重烃后的原料气供给[6-8]。

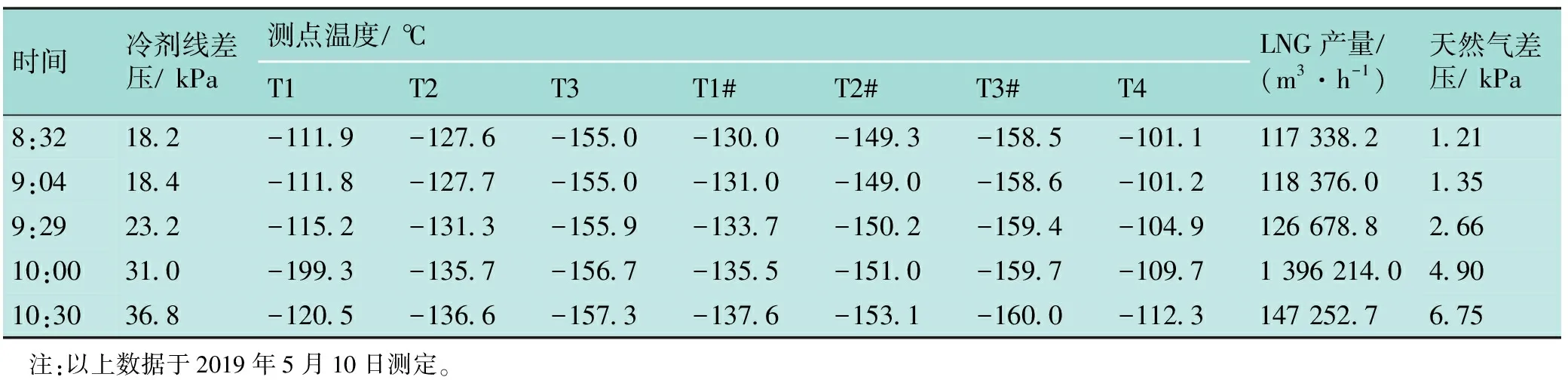

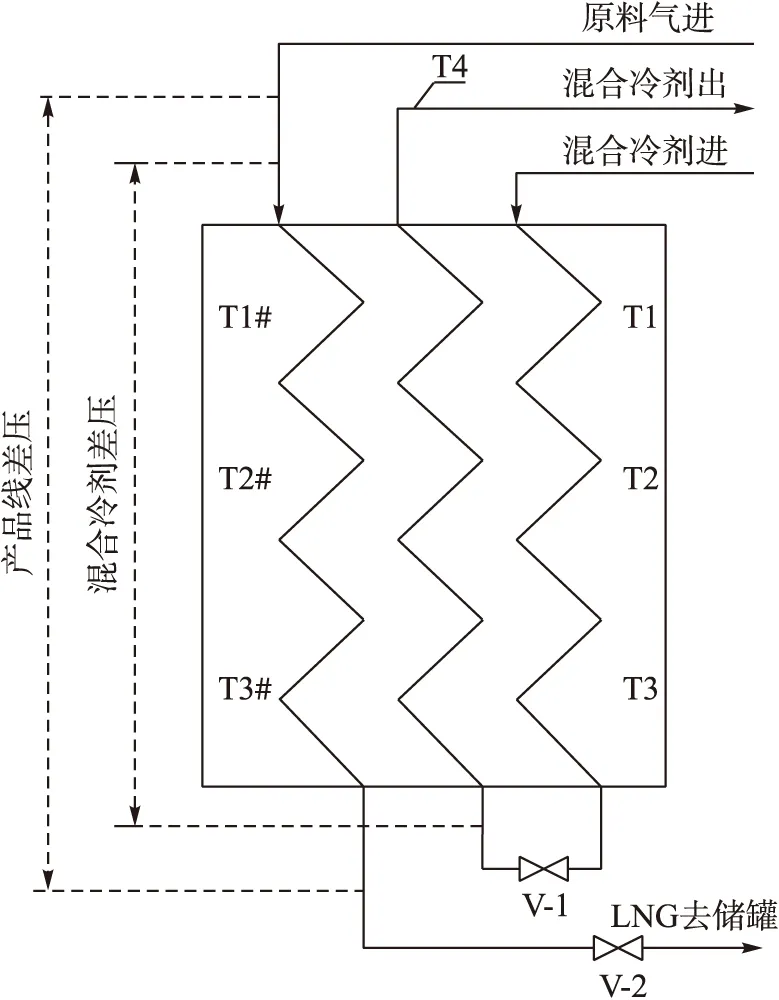

问题工况记录:通常经过前端换热过冷后的甲烷混合冷剂通过盘管进入冷箱过冷至-155 ℃后经V-1控制阀节流,进一步降温到-158.9 ℃,在140 kPa前提下通过盘管在此进入冷箱;继续冷却LNG和混合冷剂,最终完成系统制冷循环;需要注意LNG产量和冷量调整分别由V-2、V-1控制阀匹配执行;本次将产量从300×104m3/d提至350×104m3/d的操作过程中发生冷剂线差压上升诱发控制系统报警,立即进行降量操作后再次尝试仍然发生压力高报警。绘制冷箱工艺流程,并标注各温度测点T1~T4及T1#~T3#,根据混合冷剂各组分汽化潜热性质,流道对应温度测点能对应反映组分含量(T1#反映乙烯、T2#反映甲烷、T3#反映氮气,下同)。冷箱工艺流程见图1,问题前后测点工况数据见表1。

表1 测点工况数据表

图1 冷箱工艺流程图Fig.1 Flowchart of cold box process

根据工况表现预判原因有:1)甲烷冷剂水露点不合格引起的微量结冰堵塞流道;2)混合冷剂循环混入机械杂质诱发流道堵塞;3)混合冷剂污染,混入高凝固点组分;4)混合冷剂各组分配比不合理,冷剂汽化潜热作用紊乱;5)提升产量操作过快,冷箱换热不均匀[9]。

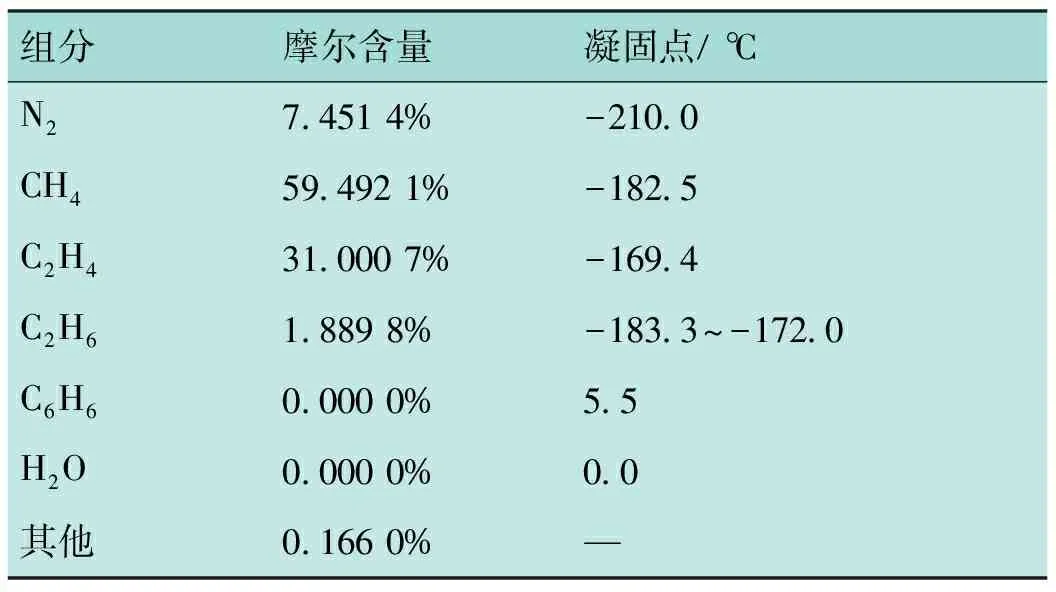

注意所研LNG工厂在线色谱分析仪运行周期为15 min/次,由于混合制冷循环系统过长,等待冷剂组分混合均匀得到最终稳定数据需要1.2 h。现场及时在冷箱冷剂线进行了水露点测定,结果为-60 ℃,同时取样运用Agilent7890A气相色谱仪进行组分化验,结果见表2。

表2 混合冷剂组分测定表

通过表2可知,混合冷剂组分测定正常,不含苯。这样就排除了水露点不合格和混合冷剂污染两项预判原因。系统是否存在机械杂质诱发流道堵塞可以通过调控性验证以及下次检修的过滤器拆解进行验证。在此针对混合冷剂各组分配比不合理,冷剂汽化潜热作用紊乱要因展开数学分析。

2 仿真模拟

灰色系统理论能解决多因素未知前提下的特殊复杂问题,主要原理是将杂乱无章的原始数据归一化,并根据特点优选整理成规律性较强的矩阵数列后再作研究。简而言之,是将离散的量纲随机数经转换变为弱随机性的无量纲规律生成数,然后对转换过程进行描述计算,建立微分方程形式的模型,从而解决实际问题[10-11]。

天然气工业领域中对此理论早已论证运用。在工艺流程分析方面,运用灰色系统GM(1,N)模型分析进行LNG工厂脱碳装置处理效果分析,能指导工艺参数优化[12]。在化工设备故障诊断方面,运用灰色关联分析法对开车时的压缩机振动进行系统分析,能为工程的开工运行提供指导。由此可见灰色系统理论对于天然气工业领域具有极大的应用意义[13]。

本文数学建模的思路:1)运用灰色关联分析的多因素统计分析特点描述分析因素间关系的强弱,找出故障调节因子,简化下一步模型;2)设故障调节因子为条件,运用灰色系统GM(1,N)模型的因素预测特点再次建模,为工艺调整做出指导;3)取调整后工艺参数再次用GM(1,N)模型进行建模,验证工艺调整是否见效。

由于各测点及相关运行数据等子因子与母因子冷剂差压之间的量纲结构不明确,单一冷箱各情况统计信息不完全,压缩机乃至整个液化系统运行规律不清楚,所以无法运用HYSYS准确模拟[14]。加上设备设施条件限制无法对混合冷剂组分进行及时高频次在线分析,无相应预警措施。针对此特殊情况,可把此次事件看成一个灰色系统模型,再选用标准数学模型灰色系统理论进行关联度分析[15]。

在此确定分析序列。设母因子(因变量)x0为冷剂差压,多个子因子(自变量)xi依次为温度测点T1、T2、T3、T4、T1#、T2#、T3#的温度及LNG产量、天然气差压。构成:

x0=(x0(1),x0(2),……x0(n))

(1)

xi=(xi(1),xi(2),……xi(n)),i=1,2,…m

(2)

再通过式(3)进行序列的无量纲化处理。

(3)

最后得到关联系数ξi(k)公式:

(4)

从而计算出关联度ri公式为:

(5)

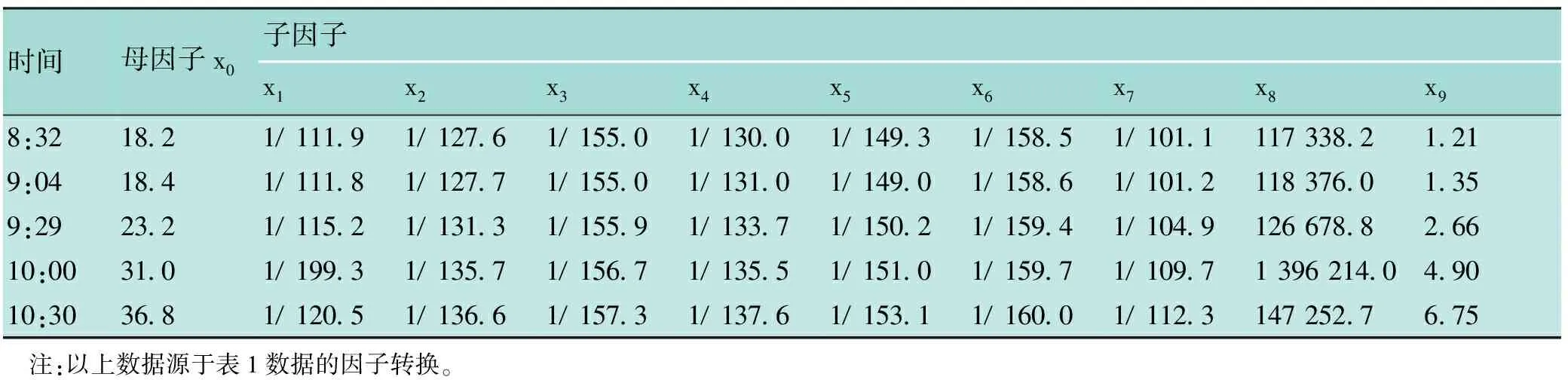

由于模型要求所有数据为正,在此根据工程特点将负数温度转换为分数。设冷剂差压为母因子x0,其余因素为子因子x1~x9。分析序列因子数据见表3。

表3 分析序列因子数据表

按照灰色系统建模法则,通常将分辨系数取为0.5。在此前提下,按照灰色关联度计算,将计算结果大于0.7的子因子判定为主要关联因子。计算各分析序列因子关联度及排序得出:所有子因子均为主要关联因子。由于液化LNG厂冷箱所用冷媒为甲烷、乙烯、氮气按一定比例配置的混合式冷剂,依据物质化学性质和混合冷剂中不同组分的汽化潜热情况,现定义冷剂盘管对应温度测点、冷剂蒸发吸热监控点。根据当前运行数据及冷剂组分露点情况进一步分析可以看出,影响因素前7位均为各测点温度。而冷剂线上关联度由强到弱依次是T3#、T2#、T1#、T4,可见当前问题为冷剂配比不当引起,与提量关系不大。通过分析结果中各温度测点的排列组合看出,T2#与T2、T1#与T1换热效果不好,T1#与T1尤为突出。T4是直观反映冷剂线温度的关键点。查阅历史数据函数,满负荷(500×104m3/d)生产时,T4温度为-99.6 ℃。并未出现冷剂线差压过高问题,现阶段T4温度最高为-112.3 ℃。历史工况及其设计原则认为,当T4温度>-100 ℃ 时混合冷剂相态大多为气态,有利于盘管换热。而当前T4温度过低,冷剂配比不均衡,再加上冷箱换热效率低,会在冷剂线出口处形成液体,导致冷剂线盘管进出口差压变大。后续停工检修过程中,对冷剂线入口过滤器拆卸保养时发现滤网及其附件完好无损,无明显机械杂质。综合判定本次所研工况与冰堵和机械杂质堵塞无关。关联度及排序见表4。

表4 关联度及排序表

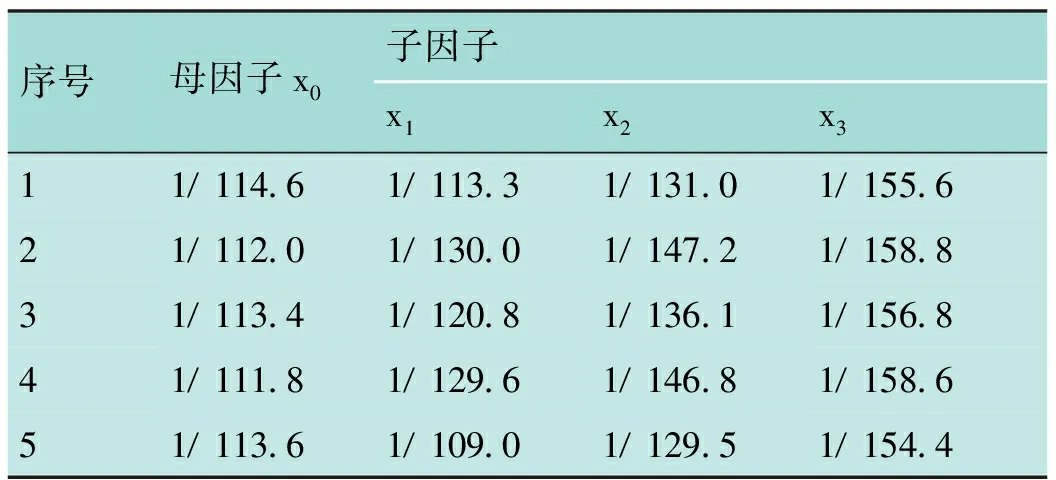

针对以上分析结论,继续简化物理模型。选取总冷量参照物,冷剂线出冷箱温度测点T4温度为母因子x0,反映冷剂组分含量的温度测点T1#、T2#、T3#的温度分别为子因子x1、x2、x3。冷剂差压高,紧急降量调整后运行24 h,然后取平稳生产的数据见表5。运用GM(1,N)模型[12-14],借助削减随机性的规律生成数列系统挖掘内部信息,进行系统长时间连贯本质轨迹探究,为下一步调节冷剂各组分配比做准备。GM(1,N)模型计算原理见邓聚龙《灰色控制系统》,分析序列因子数据见表6。

表5 紧急降量调整运行24 h后平稳生产的数据表

表6 分析序列因子数据表

建立GM(1,3)模型的计算过程如下。

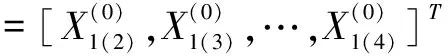

(6)

2)矩阵B的构造:

(7)

3)矩阵Y的构造:

=[0.009 0.009 0.009 0.009]T

(8)

4)系统发展系数a和驱动项b的生成:

(9)

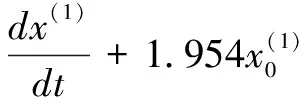

5)将上述求得参数带入微分方程中:

(10)

计算分析得:1)T1#驱动项接近为0,混合冷剂中乙烯组分不用调整;2)T2#驱动项为负数,表明甲烷组分较多但驱动项数值小,并不影响整体系统运行[16-17];3)T3#驱动项为正数且最大,下一步需补充氮气组分。

3 分析改进

经化验可知当前氮气组分摩尔含量为9.4 %,研究后决定将其补充至10 %。补充氮气24 h后的稳定生产数据见表7。继续运用GM(1,N)模型,设冷剂线出冷箱温度测点T4温度为母因子x0。反映冷剂组分含量的温度测点T1#、T2#、T3#的温度为子因子x1、x2、x3。简化分析计算[13,18-20]。

表7 补充氮气后24 h平稳生产的数据表

过程省略,最后得微分方程:

(11)

计算分析得:T1#、T2#、T3#驱动项均相差不大,且绝对值较小;虽然T1#驱动项为负数,说明当前情况下乙烯略微偏高,但因绝对值较小,并不影响冷剂配比,下一步冷剂组分无需调整。

4 结论

1)冷剂线的压差过大时不能一味将其原因判断为冰堵和机械杂质堵塞,然后武断拆卸冷剂线过滤器对其吹扫;也不能无端判定为因提量生产而导致的换热不均。冷量供给与产品线换热调控需要精确计算,找到原因后才能“小幅度、少次数”的动作。不可大幅度调节或者频繁试验。

2)灰色系统理论及其运算方法满足规范性、整体性、偶对性、接近性,能在一定精度范围内完成常规化工模拟,能及时指导生产,有一定的实效性。

3)此次异常工况原因为冷剂配比不均衡,混合冷剂汽化潜热作用紊乱,最终导致冷剂线盘管进出口差压过大,与冰堵和机械杂质堵塞无关。

4)GM(1,N)模型能运用现有数据有效计算各冷剂组分配比对于当前工况的利弊,避免了因分析仪等基础设施缺乏无法及时进行组分分析的尴尬。

5)运用灰色系统理论等数学算法并编写成相应软件能有效运用各测点时时数据进行工况分析预警,在一定程度上有节约物料成本,高效、及时指导现场生产的意义。