城镇建设弃土制备轻集料陶粒及其性能研究

2021-08-27刘永川陈瑞晓

杨 戈 刘永川 陈瑞晓 罗 娜

河南建筑材料研究设计院有限责任公司(450002)

0 前言

随着我国城市化的推进和现代化的建设,产生的建筑垃圾也在逐渐增多,并成为困扰我国发展的一大难题。目前,建筑垃圾大部分为建设弃土,存在数量庞大、成分复杂、处理困难等特点,已成为当今城市可持续发展中亟待解决的问题。城镇建设弃土是隧道、地铁、基坑及地下管廊等建筑工程中产生的废弃土。我国每年产出1.19亿t以上建筑弃土,但其资源化利用率不足1%[1]。建设弃土一般直接运往郊区等偏远地方,通过露天堆放或填埋的方式处理,既占用土地资源,又存在环境污染的问题。

用城镇弃土代替部分黏土来烧制陶粒既节省黏土,又保护农田,也起到了一定的环保作用,解决了城镇弃土的处理问题,达到了废弃物资源化的目的。陶粒是具有多孔轻质、保温隔热及耐久性高等优点的绿色建筑材料,具有球状的外形,表面光滑而坚硬,内部呈蜂窝状,有密度小、热导率低、强度高的特点。烧结法是目前最为常见的一种陶粒制备工艺,而且已经大规模产业化应用。烧结法主要是通过调节基体材料和辅助材料的配比,经过研磨混匀后造粒,并在高温下进行物料烧结,冷却后最终得到陶粒成品。烧结过程中,随温度升高,原料逐渐熔融并形成具有一定黏度的固、液混合相,同时释放出H2O、CO、CO2、SO2和SO3等气体,气体溢出使固、液混合相发泡膨胀,整个过程中始终存在“内部气体强烈逸出与被外部适宜黏度液相抑制”的动态平衡[2]。当烧结温度达到设定温度并稳定后,气体产生量逐渐减少,陶粒内部形成许多封闭、半封闭的孔隙。最终,经冷却后形成典型的蜂窝状结构。烧结法制备的陶粒具有硬度高、孔隙丰富、膨胀系数大、化学性质稳定等特点。

文章以建筑弃土和粉煤灰为原材料共同制备烧结陶粒,旨在确定试验的可行性,为城镇弃土处理探索新的途径。弃土陶粒的质量受到原材料的组成、配合比、烧制温度、烧制时间等多方面的影响,并且任何一个条件的改变都有可能导致弃土陶粒质量发生较大的改变,所以研制出弃土陶粒的最佳材料组成、配合比、烧制温度和烧制时间至关重要。

因此,文章研制了不同密度等级的弃土陶粒,并探究了原材料配方和烧制工艺对弃土陶粒性能的影响规律,进而确定不同密度等级弃土陶粒的最优配方和工艺。在此基础上研究了不同密度等级弃土陶粒的物理力学性能。

1 弃土陶粒的制备

1.1 原料

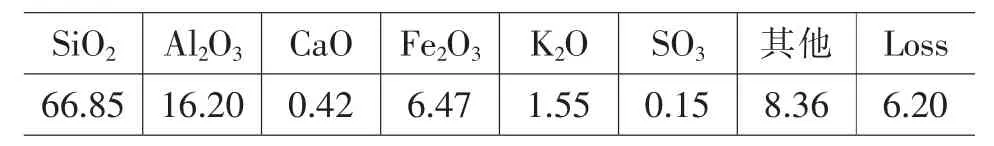

建设弃土选自郑州市轨道交通7号线站线施工及盾构产生的建设弃土。建设弃土的化学成分见表1。

表1 建设弃土的主要化学成分(%)

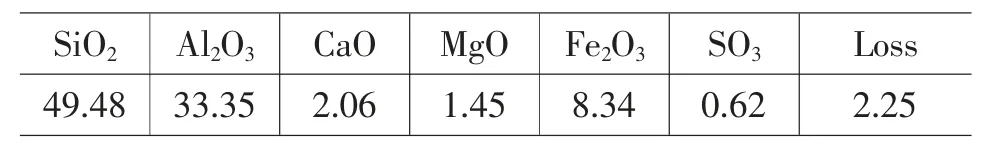

粉煤灰选自偃师首阳山电厂,化学成分见表2。材料性能满足JC/T 409—2016《硅酸盐建筑制品用粉煤灰》[3]技术要求。

表2 粉煤灰的化学成分(%)

1.2 试验方法

将原料分别在105℃干燥至恒重、干法球磨、过200目筛,得到粉料。将各原料按照设定的质量比配料,并加入15%~18%的水搅拌均匀,揉搓形成直径1~2 cm的小球生坯。

将生坯置于105℃鼓风干燥箱内干燥至恒重。

将干燥后的生坯置于300℃~350℃电阻炉内,预烧30 min。预烧后的球坯转入高温马弗炉内,然后以810℃/min的加热速度升温至试验要求的温度(1 150℃~1 250℃),焙烧15 min,焙烧后的陶粒样品自然冷却。

1.3 配比设计

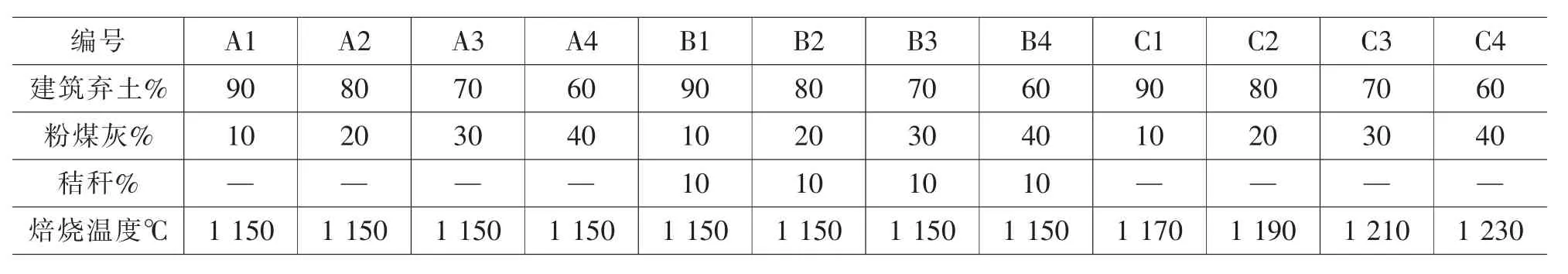

根据研究需要配比设计如表3所示,表中A组为基准组,B组复掺10%的秸秆,C组烧结温度与A组、B组不同。B组、C组为对照组,以研究原料、焙烧温度和配比优化对弃土陶粒堆积密度的影响。

2 试验结果与分析

2.1 原材料配比对弃土陶粒堆积密度的影响

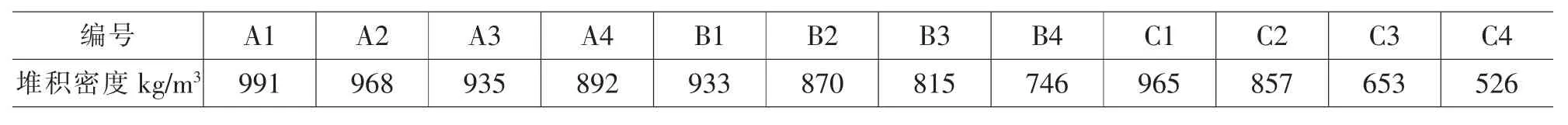

根据表3和表4可知,A组和B组试样的堆积密度随粉煤灰掺量的增加均呈下降趋势,但B组试样在复掺秸秆后弃土陶粒的堆积密度下降幅度要比A组试样大,且烧制的陶粒收缩比例较大,粒径不宜控制,可能是由于秸秆低温条件下产气较多,低温时陶粒表面还没能产生足够的液相黏度,产生的气体不能被充分包裹,导致大部分气体都从陶粒中逸出所致。这也是造成B组试样在复掺秸秆后弃土陶粒的堆积密度下降趋势要比A组试样大的重要原因,因此不建议复掺秸秆。

表3 原材料试验配比

2.2 焙烧温度对弃土陶粒堆积密度的影响

经过大量试验研究,发现焙烧温度是烧制符合性能要求陶粒的主要因素[4]。烧制温度过低,陶粒表面呈麻面且无釉色,因此有必要明确温度对弃土陶粒堆积密度的影响。同一配比C组试样的堆积密度比A组试样明显降低。由表4可知,同一配比下,C组试样的堆积密度比A组试样明显降低,可能是随着焙烧温度的升高,陶粒逐步产生液相,同时陶粒内部的产气成分随着焙烧时间的延长逐渐释放出足够的膨胀气体,而此时外部的骨架成分逐渐呈现黏度并将内部膨胀气体有效包裹。当内部气体大于外部骨架约束力时,陶粒体积逐渐膨胀,进而造成陶粒堆积密度降低。当焙烧温度1 170℃时,弃土陶粒烧结非常充分,陶粒表面生成一层光滑的釉质层,即为弃土陶粒的最佳烧成温度。

表4 原材料配比对弃土陶粒堆积密度的影响

2.3 配比优化后对弃土陶粒物理性能的影响

D组试验是按最佳焙烧温度1 170℃下进行弃土陶粒的制备,弃土陶粒的各种物理性能变化规律见图5。

由表5中弃土陶粒性能按照GB/T 17431.2-2010《轻集料及其试验方法第2部分:轻集料试验方法》进行陶粒的堆积密度、筒压强度及1 h吸水率测试。在GB/T 17431.2—2010中陶粒按照堆积密度进行划分和规定,陶粒的堆积密度越大,其规定的吸水率越小,筒压强度越高。由于筒压强度是反映陶粒强度大小的指标,堆积密度是反映陶粒轻质程度的指标,因此以陶粒的筒压强度、堆积密度为考核指标,筒压强度越大时,陶粒性能越好。而堆积密度越小时,陶粒性能越好。表5中按配比优化后制备的弃土陶粒密度等级为600~900级,且物理性能均能满足符合GB/T 17431.1—2010的技术要求。

表5 配比优化后对弃土陶粒物理性能的影响

3 结语

在制备弃土陶粒时掺加秸秆,秸秆产气量太大,制备出的弃土陶粒堆积密度下降,体积收缩比例较大,粒径不宜控制,陶粒性能不佳,不宜掺加使用。

原料配比、烧制工艺是影响弃土陶粒堆积密度重要因素。城镇弃土与粉煤灰按一定比例试配,预热温度300℃~350℃,预热时间30 min,焙烧时间15 min,焙烧温度1 170℃时,可制备出密度等级为600~900满足标准GB/T 17431.1—2010要求的弃土陶粒。