跨京九铁路潼湖特大桥转体施工技术

2021-08-27陈德胜

陈德胜

(中铁十九局集团第五工程有限公司,辽宁 大连 116100)

1 工程概况

新建赣州至深圳铁路(GSSG⁃8标)潼湖特大桥220#~223#墩跨越京九铁路K2284+798.323~K2285+014.695段,其(75+125+75)m连续梁采用转体施工。考虑到主桥施工周期长,优先进行转体连续梁主墩桩基的施工。桩基施工完毕后,主墩承台紧邻京九线铁路路基,为保障既有铁路行车安全,施工中在铁路路基两边设置监测点,全程监测施工对铁路路基的影响。开挖基坑采用拉森钢板桩进行围护,承台采用组拼钢模板施工,墩身采用定型钢模板施工。由于本桥采用转体法施工,对转动体系施工精度要求高,选派测量骨干人员及采用高精度仪器,保障221#墩、222#墩转动体系施工精度。主墩箱梁边跨与0#节段分别采用支架现浇法与托架法施工,其他节段采用菱形挂篮悬浇施工。按照铁路部门确定的时间主桥双幅同时进行平面转体施工,待转体完成后施工边跨合龙段,继而浇筑中跨合龙段,最后进行桥面系施工。

2 跨京九铁路潼湖特大桥转体施工

本桥转体结构为221#、222#墩两侧T构,两个T构同时转体施工,转体角度为41.42°。在广铁集团批复营业线施工计划时间内进行转体,水平转体施工是本工程施工的关键。

2.1 转体施工设备

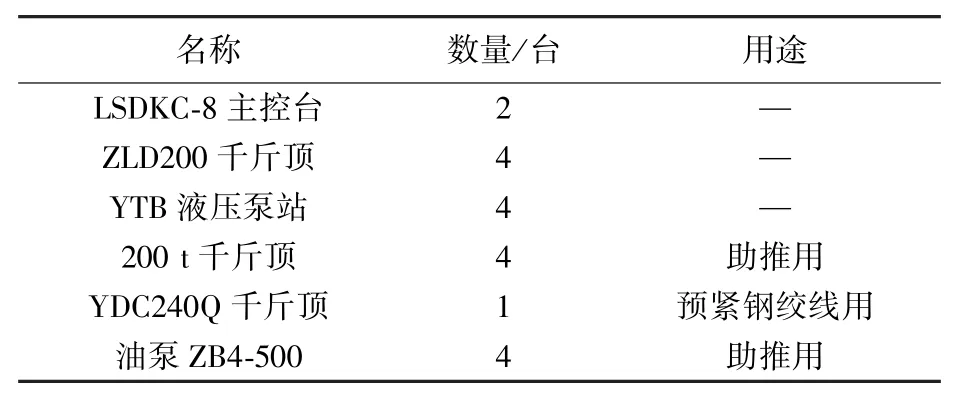

转体施工设备见表1。

表1 转体系统设备

2.2 转体施工准备

(1)连续梁遮板、A墙、两侧栏杆提前完成施工,注意梁体上跨营业线部分不设排水孔。

(2)挂篮按照要求退回至222#桥墩附近,采用精轧螺纹钢锚固吊篮后锚箱,在滑船上安装钢楔固定主桁架。

(3)清理现场漂浮物,确保梁体侧面及顶面无木板、土工布、塑料布或细铁丝等未固定的漂浮物。

2.3 施工流程要点

(1)解除临时固结。转体系统施工时,为确保施工安全,分别采用JL32精轧螺纹钢筋、混凝土支撑墙对上下转盘进行临时固结,转体施工前需解除上下转盘间的临时约束,使整个T构全部重量转移至球铰上[1]。

(2)砂箱拆除。按照环向对称原则,拆除上、下转盘间的砂箱,清理滑道与撑脚间的干砂,确保结构受力均匀。

(3)清理滑道。清理滑道表面并对滑道钢板进行除锈,清除滑道与撑脚之间的石英砂并垫好滑块,防止下沉。试转和正式转体前必须进行一次滑道清理,并且在施工过程中随转随清,确保试转及正式转体角度范围内滑道无杂物,并提前准备不同大小的滑块(高度为5、10和20 mm)。

(4)牵引索安装。顺着牵引方向先把预埋好的钢绞线牵引索绕在转盘上,然后将其穿过千斤顶并用夹紧装置夹持住。调整转台上的钢绞线,使其布置均匀整齐,确保每根钢绞线受力均匀,且在转体前预紧。

(5)箱梁的称重及配重。转体前需进行T构称重试验,测试转体部分的摩擦系数、摩阻力矩、偏心矩、不平衡力矩等参数。结构配重采用砂袋法。施工时将填充好的砂袋按照称重过程中计算出来的重量及位置整齐码放在梁顶[2]。两幅梁的不平衡力矩采取承台底设位移传感器与千斤顶进行测试。

(6)安装调试设备。现场布置好千斤顶、泵站、主控台,连接和调试好设备。自动连续转体系统由4台牵引力为2 000 kN的ZLD200千斤顶、2台LSDKC⁃8主控台、4台YTB液压泵站通过电缆线和高压油管连接而成。上转盘外圆与千斤顶的中心线相切,上转盘预埋钢绞线中心线与千斤顶中心线高度相同。设备空载试运行调试,确认设备正常运转[3]。在反力座上水平、对称安放用于姿态微调、止动、启动用的200 t助推千斤顶4台。

(7)转盘限位装置。为防止转体过程中发生超转,当转体接近设计位置时,提前将预留好的位置采用型钢进行固定,形成限位装置,避免发生超转。转体前精确计算限位装置的位置,并现场测量,保证限位装置位置准确无误。同时根据现场实际情况,在转体过程中做好线型检测,严格控制转体角度,确保转体就位角度、线型准确。

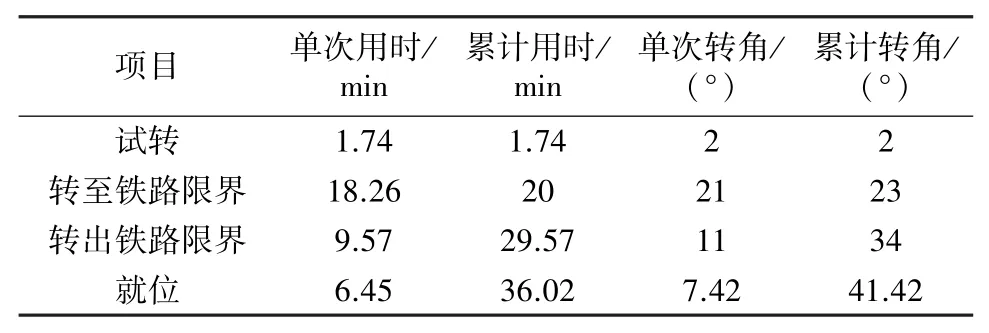

2.4 试转

在正式转体前一天进行试运,全面检查防倾保险体系、位控体系、转体体系与牵引动力系统,保证其状态良好。试转参数见表2。完成试转后,整理分析试转数据,确定转体施工方案,与既有铁路相关部门协调封锁铁路,周密部署施工各个环节及关键部位的人员,然后进行正式转体施工。

表2 梁体试转参数

2.5 正式转体

转体宜选择无雨、无风或微风的环境下进行,转体前一周要密切关注天气情况,保证转体时风力不大于3级。转体时应注意以下几点:

(1)启动辅助千斤顶与动力系统设备,使辅助千斤顶达到预定吨位,使动力系统设备运行处于“自动”状态。

(2)为使上转盘不产生倾覆力矩,只受到与摩擦力矩平衡的动力偶,转体过程中应保证对称使用的两台2 000 kN的ZLD200千斤顶的作用力始终方向相反,大小相等[4]。

(3)转体设备运行时,施工人员应高度集中注意力,不间断地监控和观察转体各部位及动力系统设备的运转情况,发现存在异常时,必须马上停机处理,隐患完全排除后,才能重新启动设备继续运行。

(4)采用由两个内浇注C50微膨胀砼的钢管构成的双圆柱形撑脚,其下设钢走板,厚2 cm,走板下设作为滑道与转体结构的间隙钢垫板,厚1 cm。完成上转盘施工后,抽掉钢垫板。转动前,为增强上下转盘的临时锁定,在转盘间布置临时沙箱,开始转体时拆除沙箱。为减少转动时转体的摩擦力,转体前在接触下滑道的支撑腿下铺四氟滑板,初始厚度为3 mm,并在转体转动中及时增加下铺四氟滑板的厚度。

(5)准备防超转机构。施工基础时,为保证不发生超转,在转体就位处提前布置限位装置,以转体梁端按1 m为单位换算到上转盘的圆周上,并在转盘上标识刻度,转动现场安排专人负责报数。在0#号块上设置控制点,安排专人负责控制高程和中线,并在支架上设置调整千斤顶与限位装置[5-6]。当转体快转至规定位置时,换自动牵引为点动控制,以防止转体超转。测量人员在每次点动操作后,对转体轴线测量一次,如此循环,一直到转体轴线精确就位。为保证转体准确就位,预埋限位型钢加橡胶缓冲垫,以防止转体超转时可用反力架做支撑,用千斤顶反推就位。整个转体施工过程中,还应用全站仪不断观测和监测下转盘滑道不锈钢板和T构两端高程的情况。

(6)转体过程中T构出现不平衡时,应根据监测数据和理论推算重新制定配载方案,通过沙袋配重法现场及时调整T构两端的重量,保证转轴与转体结构中心重合。同时通过现场监测对横向偏心及时进行纠偏调整。

(7)转体过程中,若出现4台ZLD200牵引千斤顶加载不能正常起动时,应在内外千斤顶反力座上安置双根I45a工字钢横梁,启动4台助推系统千斤顶均匀加力,使转体转动。若这样处理后转体仍不转动,应检查滑道与撑角接触处是否被杂物卡住。如出现卡住时,应立即清除障碍物,涂抹润滑剂。

2.6 转体就位

(1)对箱梁高程及轴线进行复测,并进行调整。在转体结构准确就位后,对转体结构进行固定。

(2)在每座转体上转盘有8对转体撑脚,撑脚下走板下设作为滑道与转体结构的间隙钢垫板,厚1 cm,另将上下转盘预埋的钢筋进行焊接,保证转体结构准确就位后,无轻微偏移发生。

(3)转体完成后马上浇筑封盘混凝土,尽快完成转盘结构固结。清洗下转盘上表面,焊接上、下转盘预留竖向钢筋,外侧支模浇筑C50微膨胀混凝土。为保证上、下盘间混凝土密实,在上转盘接口处预埋压浆管,在封固砼凝固后,用灌浆法填补因砼收缩形成的空隙。

3 结语

潼湖特大桥跨京九铁路转体施工是该桥施工的重点与难点。通过采用合理的设备和转体方法,充分做好转体施工准备和试转工作,安全顺利地完成了该桥的转体施工,保证了既有京九铁路运营线的安全,表明采用转体施工方法是可行的,为同类桥梁施工提供了技术参考。